歯車加工の基本:精密機械の心臓部を形作る技術

歯車は、機械の動力伝達において中心的な役割を果たす部品であり、その製造には高い精度と専門的な技術が求められます。

本章では、歯車加工の基本的な工程や使用される主な加工方法について詳しく解説します。

歯車とは

歯車は、回転運動を他の軸に伝達するための機械要素です。

歯同士をかみ合わせてトルクや回転数を変化させることで、動力を効率的に伝える役割を担います。

代表的な形状には「平歯車」(軸が平行なもの)、「はすば歯車」(歯が斜めについていてスムーズな噛み合いができるもの)、「ベベルギヤ」(軸が直角に交わるもの)、「ウォームギヤ」(ねじと歯車の組み合わせ)などがあります。

各種類には一長一短があり、用途や必要性能に応じて選択されます。

例えば、時計のように小さな力を正確に伝えたい場合は小型の平歯車、自動車の変速機では静音性の高いはすば歯車が多く使われます。

歯車加工の目的

歯車加工の主目的は「かみ合い精度」と「耐久性」の両立です。

歯車は単独では機能せず、相手歯車と噛み合って初めて動力を伝達します。

このため、寸法の正確さだけでなく、歯形や歯筋の精度も極めて重要です。

ズレや誤差があると、回転中に振動や騒音が発生し、最悪の場合、早期破損につながります。

また、動力伝達効率にも大きな影響を与えるため、高効率な機械設計には高精度な歯車が不可欠です。

さらに、耐摩耗性や耐衝撃性も求められるため、適切な材料選びや表面処理も重要な要素となります。

歯車加工の主な種類と特徴

歯切り加工

歯切り加工は、専用の「シェーパーカッター」と呼ばれる刃物を用いて、歯を一歯ずつ切削する加工方法です。

刃物も歯車状になっており、ワーク(加工対象)と刃物が互いに同期して回転しながら、刃物が上下動して歯形を削ります。

内歯車や特殊形状にも対応できる汎用性の高さが魅力ですが、往復運動のため加工時間は比較的長めです。

特に、歯幅が広い場合や大型歯車の加工には不向きです。

そのため、ロットが少なく、複雑形状が必要なケースに適しています。

注意点として、刃物の摩耗が加工精度に直結するため、定期的なメンテナンスや刃物交換が重要です。

ホブ盤加工

ホブ盤加工は、ねじ状の刃を持つ「ホブ」と呼ばれる工具を使い、ワークとホブを同期回転させながら歯を連続的に切削する方法です。

一般的な外歯車の加工に最も多く使われており、生産性が非常に高いのが特長です。

大量生産向きのため、自動車部品や各種機械の量産ラインで広く導入されています。

ただし、ホブの径や形状により加工できる歯車形状に制限があるため、非常に大きな歯車や特殊形状には向きません。

また、熱による歪み防止のため、切削油を適切に供給しながら加工する必要があります。

歯車研削

歯車研削は、熱処理後の硬化した歯車を仕上げるための高精度加工技術です。

専用のギヤグラインダーを用いて、歯面や歯底を微細に削り取り、最終形状と寸法精度を確保します。

特に、自動車のミッションや航空機用部品など、静音性・耐久性が極めて重要な場面で使われます。

研削方法には、歯すじ全体を同時に研削する「プロファイル研削」と、連続的に研削する「スクリュースレッド研削」などがあります。

加工時には、熱による焼き付きや歯面焼けを防ぐため、冷却水管理が極めて重要です。

歯車加工に使われる主な設備と工具

歯切り盤

歯切り盤は、歯車の元となる歯形を直接加工するための専用機械です。

ギヤシェーパは、ピニオンカッター(歯車型の刃物)を使い、往復運動によって一歯ずつ切削していきます。

一方、ギヤホブ盤は、ホブカッターというねじ状の刃物を使い、ワークを回転させながら連続的に歯を刻んでいきます。

近年では、数値制御(NC)技術を取り入れた機種が主流となり、プログラムによる自動制御が可能です。

これにより、人の手による調整ミスを減らし、複雑な歯形にも対応できるようになりました。

選定の際は、加工する歯車の種類(外歯/内歯)、歯数、モジュール(歯の大きさ)に合った機種選びが重要です。

研削盤

ギヤグラインダーは、熱処理後に歯車の精度をさらに高めるために用いられる高精度研削機です。

プロファイル研削とスクリュースレッド研削に大別され、特にプロファイル研削は歯面形状の細かな補正に優れています。

最近の機種では、3次元測定機能を備えたものもあり、加工後すぐに測定・補正できるタイプも登場しています。

研削では歯面に微小なクラック(ひび)が入りやすいため、適切なドレッシング(砥石修正)と、十分な冷却管理が求められます。

特に高硬度材料(HRC60以上)の場合、焼き付き防止のための冷却水の流量と温度管理は不可欠です。

マシニングセンタによる歯車加工

最近では、汎用のマシニングセンタ(MC)を使って歯車加工を行う技術も進化しています。

特に、5軸制御マシニングセンタでは、テーブルの傾斜や回転を活用しながら、斜めの歯筋やスパイラルギヤの切削も可能になっています。

専用機と比べると加工スピードは劣るものの、試作や多品種少量生産では非常に有効です。

専用工具(モジュールカッターやボールエンドミルなど)を使い、1チャックで粗加工から仕上げ加工まで行えるため、段取り替え時間を短縮できます。

ただし、精度要求が高い場合には、最終仕上げに専用研削工程を加える必要が出てくるケースもあります。

歯車の種類と特徴

平歯車

平歯車は、最も基本的な歯車の一種で、軸が平行な二つの歯車で動力を伝達するために使用されます。

歯が軸に対して真っ直ぐ、つまり円周方向に対して放射状についているのが特徴です。

構造がシンプルで製作コストも比較的低く、摩耗や潤滑管理も容易なため、機械、産業機器、家庭用製品まで幅広く使われています。

ただし、噛み合うときに一気に力が伝わるため、衝撃音(ギヤノイズ)や振動が発生しやすく、高速回転や静音性が求められる用途にはあまり適しません。

そのため、音や振動が問題となる場合は、後述するはすば歯車が選ばれることが多いです。

平歯車は、精度管理も比較的容易なため、歯車加工の入門にもよく使われます。

はすば歯車

はすば歯車は、歯が軸に対して斜めに切られている歯車です。

この斜めの歯形により、歯同士の接触が徐々に始まる「漸進的噛み合い」が可能となり、運転中の衝撃や騒音が大幅に低減されます。

高回転・高負荷で使用される自動車のトランスミッションや、産業用減速機に広く採用されています。

一方で、軸方向に力(スラスト荷重)が発生するため、ベアリングの選定や設計段階での対策が必要です。

加工難易度は平歯車に比べて高く、専用のホブやシェーパーカッター、NC制御の機械が必要になる場合もあります。

また、左右両方向に斜めの歯を組み合わせた「ダブルヘリカルギヤ」もあり、スラスト荷重を相殺する工夫がされています。

ベベルギヤ(傘歯車)

ベベルギヤは、交差する二本の軸間で動力を伝達するための歯車です。

通常は90度で使用されることが多いですが、任意の角度にも対応可能です。

歯形は円すい形をしており、噛み合い面は斜めになっています。

代表的な用途には、自動車のデファレンシャルギヤ(差動装置)、各種工作機械、農業機械などがあります。

さらに、歯がまっすぐな「ストレートベベルギヤ」、歯が曲線を描く「スパイラルベベルギヤ」、歯の先端がずれる「ハイポイドギヤ」など、用途や要求される性能に応じた種類があります。

特にスパイラルベベルやハイポイドギヤは静音性が高く、トルク伝達能力も高いため、自動車用駆動系には欠かせない技術となっています。

ウォームギヤ(ウォームとウォームホイール)

ウォームギヤは、ねじ(ウォーム)と歯車(ウォームホイール)で構成される特殊な組み合わせの歯車です。

大きな減速比を一段で実現できるため、省スペース設計が可能であり、コンベヤ装置、昇降機、バルブ操作機構などに多用されています。

また、ウォームギヤには「自己保持性」(負荷側から力が加わってもウォームが逆回転しない特性)があるため、安全性が求められる機構にも適しています。

ただし、転がり接触ではなく滑り接触となるため、摩擦損失が大きく、発熱や効率低下が問題となることもあります。

潤滑油の選定や冷却対策が非常に重要で、設計時には効率と寿命のバランスを取る必要があります。

ラックとピニオン

ラックとピニオンは、回転運動と直線運動を変換するための機構です。

ピニオン(小歯車)がラック(まっすぐな歯形を持つ棒状の部品)に沿って動くことで、回転運動を直線運動に変えたり、その逆を行ったりします。

代表的な使用例は、自動車のステアリング機構や、産業用ロボットの直動ステージです。

ピニオンは一般的に平歯車形状であり、ラックとの噛み合い精度が重要です。

特に、バックラッシ(歯と歯の隙間)が大きすぎると、ハンドルの遊びやロボットの停止精度に悪影響を及ぼします。

高精度な位置決めを求める用途では、ラックとピニオンの両方に高精度加工が施されるほか、予圧をかける設計も行われます。

内歯車

インターナルギヤは、内側に歯を持った歯車です。

通常の歯車(外歯車)が外周に歯を持つのに対し、インターナルギヤは円筒の内側に歯を設けています。

この内歯車に小さな外歯車(ピニオン)がかみ合うことで、コンパクトな減速機構を作ることが可能です。

特に、遊星歯車機構(プラネタリーギヤ)の一部として広く利用されており、自動車のオートマチックトランスミッションや、産業用減速機、ロボットアクチュエーターに使われています。

特徴として、外歯車同士のかみ合わせと比べ、歯車間の中心距離が短くなりコンパクトにできること、そして回転方向が同じになる点が挙げられます。

ただし、内歯車の加工は難易度が高く、専用の歯切り機や、ワイヤーカットなど特殊な加工方法が必要になることもあります。

プラネタリーギヤ

遊星歯車機構とは、中心のサンギヤ(太陽歯車)、その周囲を回転する複数の遊星ギヤ(プラネタリーギヤ)、それらを取り囲むインターナルギヤ(リングギヤ)によって構成される歯車システムです。

この構造により、非常に高いトルク密度(コンパクトなサイズで大きなトルク伝達)を実現できるほか、多段変速や高効率な動力分配が可能です。

特に、自動車のAT(オートマチックトランスミッション)や、電動バイク、産業用ロボット、航空機のジェットエンジン内部にも使われています。

設計上は、回転方向や減速比を自在に設定できる自由度があり、用途に応じたさまざまなバリエーションが存在します。

しかし、組み立て精度が非常に要求されるため、各歯車の寸法・位置関係の管理が極めて重要になります。

用途別・歯車の選び方

高速回転・低騒音を重視する場合

高速回転下では、歯車の噛み合いショックや振動が問題になります。

そのため、静音性に優れた歯車を選ぶことが大切です。

この条件に最適なのは、はすば歯車(斜歯車)やスパイラルベベルギヤです。

はすば歯車は、斜めに切られた歯が順番に噛み合うことで、スムーズな回転と低騒音を実現します。

特に自動車のトランスミッションや高速回転する産業用機械に広く使われています。

また、交差軸(90度など)で静音性を求めるなら、スパイラルベベルギヤがおすすめです。

滑らかな歯の形状により、直線的なストレートベベルギヤよりもはるかに静かで耐久性に優れています。

ただし、これらのギヤは設計・加工・組み立てがシビアなので、コストも高めになる点には注意が必要です。

大きな減速比を取りたい場合

減速比を一段で大きく取りたい場合には、普通の平歯車やはすば歯車だけでは限界があります。

そこで登場するのが、ウォームギヤや遊星歯車機構です。

ウォームギヤは1段で数十対1という大減速比を簡単に実現でき、省スペース設計に最適です。

また、自己保持性を持つため、安全上のメリットもあります。

ただし、効率があまり高くないので、長時間の連続運転や高負荷時には発熱対策が不可欠です。

一方、遊星歯車機構は、多段化することで大きな減速比を高効率で取りつつ、コンパクトな構造にできるため、ロボット、航空宇宙、電動工具など、最先端分野でも欠かせない存在になっています。

コンパクトな設計を目指す場合

限られたスペースの中で動力伝達を行いたい場合には、インターナルギヤやハイポイドギヤが効果的です。

インターナルギヤを使うと、歯車同士の中心距離を非常に短くできるため、装置全体を小型化できます。

特に、省スペース性が重要な精密機械や自動車のATでは重宝されています。

また、ハイポイドギヤは軸をオフセットできるため、従来のベベルギヤでは実現できないレイアウト設計が可能になります。

これにより、たとえば自動車の後輪駆動ユニットでは床を低くでき、車内空間を広げることができるのです。

コスト重視・シンプル設計の場合

コストを抑えつつ、信頼性の高い動力伝達をしたい場合は、平歯車が第一候補になります。

平歯車は構造が単純で、加工しやすく、価格も安いです。

さらに、設計自由度が高く、メンテナンスも容易なため、多くの機械や設備で使われ続けています。

ただし、騒音や振動が課題になるケースでは、使用場所や条件をよく検討する必要があります。

また、チェーンとスプロケットもコストパフォーマンスに優れており、多少のズレにも対応できるため、農業機械や搬送装置などで非常に重宝されています。

高精度な位置決め・直線運動が必要な場合

精密な位置制御を求める用途では、ラックとピニオンの組み合わせが最適です。

例えば、産業用ロボットの直動軸、工作機械のテーブル送り、医療用機器の位置決め機構などで使われています。

ラックとピニオンは、リニアモーターやボールねじと比べると、非常に頑丈で耐久性が高く、重荷重にも対応できるのが強みです。

高精度な用途では、バックラッシを最小限に抑えた設計(予圧方式)や、精密研削ラック・ピニオンの採用が不可欠です。

歯車加工の見積り依頼ならアスクへ

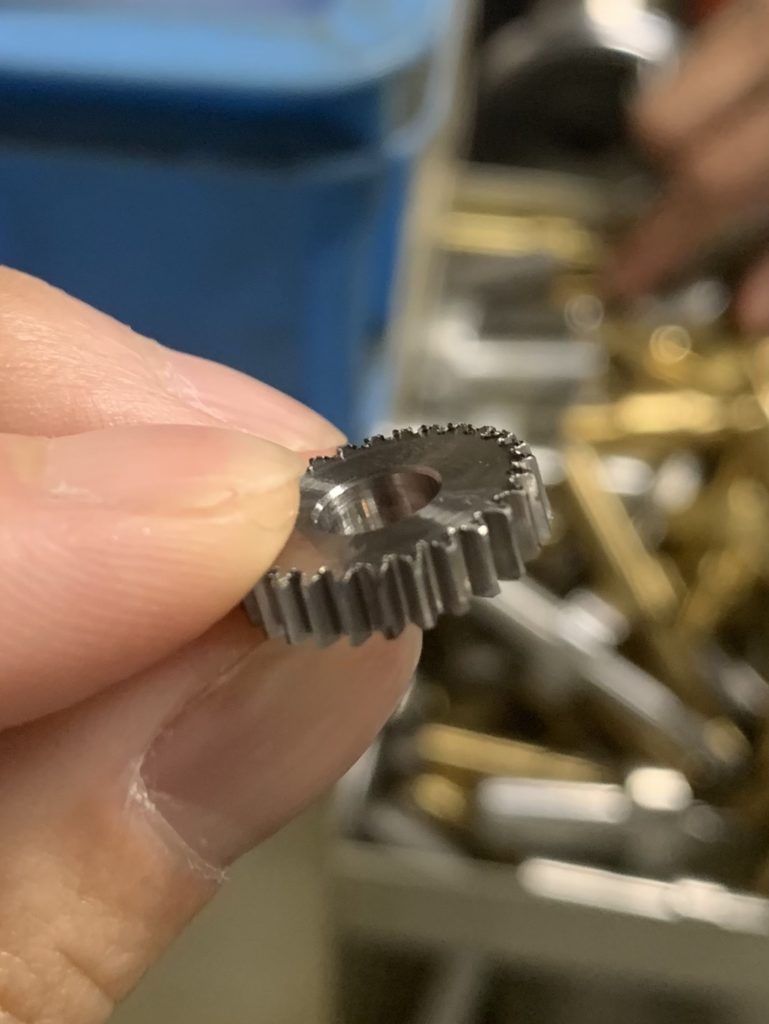

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪