圧入技術の基礎知識:部品同士を強固に結合する接合法

圧入は、部品同士を高い圧力で押し込み、摩擦力や変形を利用して固定する接合技術です。

ネジや溶接とは異なり、外部からの力が加わってもズレにくく、高い耐久性を持つのが特長です。

このため、自動車部品や電子機器、医療機器など、精密な組み立てが求められる分野で広く採用されています。

圧入を適切に行うことで、製品の精度や耐久性を高めることが可能です。

本記事では、圧入の基本概念や種類、注意点などについて詳しく解説します。

圧入とは

圧入とは、部品同士を高精度な寸法差(干渉)を利用して強固に結合する締結方法の一つです。

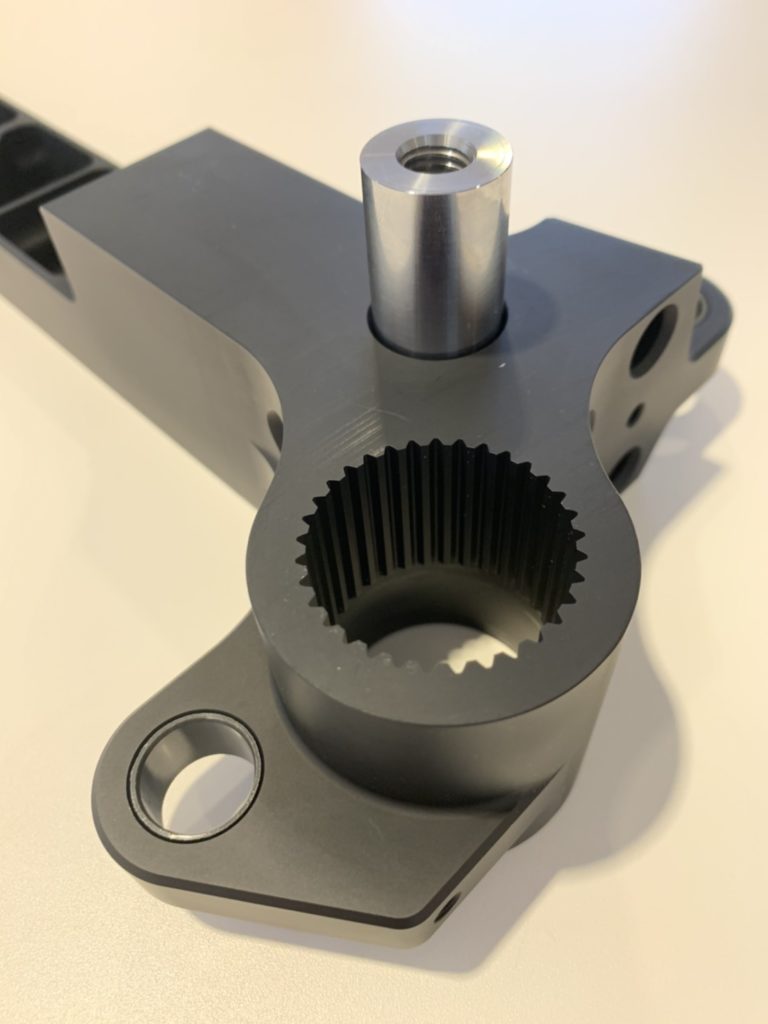

具体的には、外径がわずかに大きい部品を、内径がそれよりも小さい穴や座に強制的に押し込むことで、両者の間に強い摩擦力や弾性変形による拘束力を生み出します。

この方法は「圧入結合」「インターフェアレンスフィット」「しまりばめ」とも呼ばれ、ねじや溶接のように追加の部材や熱処理を必要とせず、シンプルで確実な結合を可能とする点が大きな特徴です。

圧入の基本的な考え方は「弾性変形の利用」にあります。

金属などの材料は外力を加えると変形しますが、その変形が弾性範囲内であれば、外力を除いたときに元の寸法へ戻ろうとする復元力が働きます。

圧入では、この復元力と部品間の摩擦力を活用して部品を固定するのです。

例えば、直径10.01mmのシャフトを直径10.00mmの穴に押し込む場合、穴側は広がり、シャフト側は縮もうとし、結果として強固に密着します。

このとき発生する干渉量が圧入の強度を決定する重要な要素となります。

圧入は古くから利用されており、機械要素設計において標準的な手法の一つです。

自動車のエンジンや変速機の部品、ベアリングの固定、鉄道の車輪と車軸の結合など、動的荷重や長期的な耐久性が求められる部分に広く使われています。

また、電子機器の小型モーターや精密部品でも圧入が利用され、軽量化や省スペース化に貢献しています。

さらに圧入の特徴として、「追加の締結部材が不要」という点が挙げられます。

ボルトやナットを用いる場合にはねじ山やゆるみ止め構造が必要ですが、圧入では部品そのものの寸法精度と加工技術だけで成立します。

そのため部品点数を削減でき、コスト低減や信頼性向上につながります。

一方で、一度圧入すると容易には分解できないため、再利用性やメンテナンス性の面では制約がある方法でもあります。

まとめると、圧入とは「寸法差を利用して部品同士を強固に固定するシンプルかつ高信頼な方法」であり、産業界で非常に広く用いられている基本技術です。

この理解を出発点として、次項では圧入がどのような理由で利用され、どのような役割を果たすのかをさらに掘り下げていきます。

圧入が利用される理由と役割

圧入が多くの産業分野で利用される理由は、その高い固定力と信頼性、そして追加部品を必要としないシンプルさにあります。

機械要素において部品同士を結合する手段はいくつも存在しますが、その中でも圧入は「恒久的かつ強固な締結」を実現する代表的な方法です。

では、なぜ圧入がこれほど重視されるのかを、具体的な役割とともに見ていきましょう。

まず第一に挙げられるのは強い固定力による信頼性です。

圧入では部品同士が高い干渉によって密着するため、外力が加わっても容易に緩んだり外れたりすることがありません。

例えば、エンジンやトランスミッションといった自動車の重要部品では、振動や熱膨張、衝撃荷重などが常に発生します。

もしボルトやナットによる締結だけであれば、振動でゆるみが生じる可能性がありますが、圧入は「面全体」で力を受けるため安定した結合を長期間維持できます。

この特性は、耐久性が求められる機械設計において極めて重要です。

第二に、圧入は部品点数の削減に貢献します。

ねじ締結ではボルトやナット、座金といった追加の部品が必要ですが、圧入は部品自体の寸法差を利用するため追加部品が不要です。

これにより設計のシンプル化、軽量化、コストダウンを実現できます。

例えば、モーターのシャフトにローターやギアを取り付ける場合、圧入を用いれば部品が一体化し、スペース効率も向上します。

小型化が求められる電子機器や精密装置では、このメリットが特に活かされています。

第三に、圧入は製造工程の効率化にもつながります。

溶接や接着のような特別な工程を追加する必要がなく、機械的に押し込むだけで固定が完了するため、組立作業を自動化しやすいのです。

実際、自動車の大量生産ラインでは圧入専用の自動機が導入され、ベアリングやギアの取り付けが高精度かつ高速で行われています。

これにより、生産性の向上と製品品質の安定化が可能になります。

さらに圧入の役割として見逃せないのが、荷重の分散効果です。

ボルトやピンのように点や線で荷重を支える締結方法に比べ、圧入は接触面全体で力を受けるため、局所的な応力集中が起こりにくいのです。

そのため高荷重が繰り返し作用する部品でも、疲労破壊のリスクを低減できます。

特に鉄道車両の車輪と車軸の結合のように、長期間にわたり大きな荷重と衝撃を受け続ける部分では、圧入のこの特性が不可欠です。

一方で、圧入には「分解が困難」という特徴もあります。

これは欠点ともいえますが、逆に言えば「恒久的な固定が必要な部品に最適」であることを意味します。

安全性が最優先される部位、例えば航空機や自動車の安全関連部品などでは、簡単に外れてはならないため、圧入は非常に理にかなった選択肢なのです。

まとめると、圧入が利用される理由は以下の点に整理できます。

・強力で安定した固定力を得られること

・追加部品が不要でシンプルな構造にできること

・生産工程を効率化できること

・荷重を分散し、疲労破壊のリスクを低減できること

・恒久的な固定が求められる用途に適していること

これらの理由から、圧入は自動車、鉄道、産業機械、精密機器といった幅広い分野で欠かせない役割を果たしています。

次項では、他の締結方法と比較しながら、圧入の特徴をさらに明確にしていきます。

圧入と他の締結方法との違い

圧入は、ねじや溶接、接着などの他の締結方法と比べると、その仕組みや利点・欠点が明確に異なります。

ここでは圧入と他の代表的な締結手段を比較しながら、圧入ならではの特徴を整理します。

まず、ねじ締結との違いを考えましょう。

ねじ締結は、ボルトやネジを回転させて締め付け、部品同士を固定する方法です。

この方法は簡単に分解でき、部品の再利用が可能という利点があります。

一方で、振動や衝撃が加わると緩む可能性があり、緩み止め措置や定期的な点検が必要です。

圧入は干渉によって固定されるため、ねじのように緩む心配がなく、長期間にわたって安定した結合力を保持できます。

そのため、振動や荷重が連続的にかかる部位では圧入が好まれます。

次に溶接との違いです。

溶接は部品同士を材料同士の融着によって固定する方法で、強度は非常に高く、外力に対してほぼ一体化した挙動を示します。

しかし、溶接には熱による変形や残留応力が生じることがあり、製造工程も比較的複雑です。

また、溶接部の修正や再利用は困難です。

圧入は熱を加えずとも固定が可能で、工程が短く、部品点数を減らせる点が優れています。

また、圧入は摩耗や腐食に対して適切な材料選定を行うことで、長期にわたる安定性を確保できます。

さらに接着との比較も重要です。

接着は化学的手段で部品を結合する方法で、柔軟性や複雑な形状への対応力に優れています。

しかし、接着剤の耐熱性や耐薬品性、硬化時間による工程制約などがあり、長期的な信頼性には限界があります。

圧入は物理的な摩擦力を利用するため、温度や湿度の影響を受けにくく、長期間の安定した締結が可能です。

また、圧入は力学的な干渉によって結合するため、剥離や剛性不足のリスクが低く、精密機械や高荷重部品に適しています。

圧入の特徴をまとめると、以下の点が際立ちます。

・強固な結合力:ねじの緩みや接着の剥離に比べ、圧入は寸法差による干渉で部品を固定するため、高い耐振動性と安定性を持つ。

・簡素な構造:追加部品が不要で工程もシンプル、点数削減とコスト低減に寄与する。

・長期信頼性:摩擦力と弾性復元力によって荷重分散が可能で、疲労破壊や長期使用にも耐える。

・再利用性の低さ:分解が困難であるため、恒久的な結合が必要な用途に向いている。

圧入はこうした特徴により、「恒久的に固定したい」「部品点数や工程を減らしたい」「振動や荷重がかかる部位に使用したい」といったニーズに応える手段として選択されます。

その一方で、ねじのように簡単に分解したい場合や、溶接のように材料一体化が必要な場合、接着でしか対応できない形状では圧入は適さないことも理解しておく必要があります。

つまり、圧入は他の締結方法と比較して 「摩擦と干渉による物理的固定」 という独自の原理を持ち、耐久性と工程効率の面で非常に優れた方法であることがわかります。

設計者はこれを踏まえ、用途や部品形状、荷重条件に応じて適切に圧入を選択することが重要です。

圧入の原理と仕組み

摩擦力による固定のメカニズム

圧入の基本原理のひとつは、部品同士の 摩擦力 を利用して固定力を生み出すことです。

圧入では、外径がわずかに大きい部品を内径の小さい穴に押し込むため、部品間に高い干渉が発生します。

この干渉によって部品は互いに弾性変形を起こし、復元力と摩擦力が組み合わさることで、外力に対しても容易にずれない強固な結合が実現します。

具体的には、シャフトとハブの結合を例にすると、シャフトがハブの穴に押し込まれるとハブはわずかに広がり、シャフトは縮もうとする力が働きます。

この弾性変形により両者が押し付け合い、その面で摩擦力が発生します。

この摩擦力こそが圧入結合の主役であり、外部荷重に対抗する原動力となるのです。

摩擦力は圧入部品の干渉量と接触面積に比例して増加します。

干渉量が大きいほど部品は強く押し付け合い、摩擦力が高まります。

これにより、軸方向や回転方向の力に対して部品がずれにくくなります。

また、接触面積が大きい場合、荷重が面全体に分散されるため、局所的な応力集中が減少し、部品の耐久性が向上します。

摩擦力の計算には、干渉量、材料の弾性係数、接触面積、摩擦係数などが関与し、設計段階で適切に設定することが重要です。

例えば、硬質鋼のシャフトとアルミ製ハブを組み合わせる場合、摩擦係数は比較的低いため、干渉量をやや大きく設定することで十分な固定力を得ることができます。

摩擦力による固定は、単純な押し込みだけでなく、部品が回転や振動荷重に耐える能力にも関わります。

たとえば、モーターのローターやギアの圧入では、回転トルクや振動が常に作用するため、摩擦力の十分な確保が不可欠です。

摩擦力が不足すると、軸が回転する際に微小な滑りが発生し、摩耗や損傷、最悪の場合は結合の破壊につながります。

そのため、圧入設計では摩擦力を高めるための干渉量の設定、部品材料の選定、表面粗さの管理が重要なポイントとなります。

さらに、摩擦力を利用した圧入は「非破壊的かつ可逆的な固定」ともいえます。

適切な工具や加熱・冷却を利用すれば分解も可能で、再利用が求められる場合でも対応できます。

一方で、摩擦力に依存するため、材料の変形や摩耗、長期使用によるクリープ現象には注意が必要です。

特に樹脂部品や軟質金属との圧入では、時間経過に伴う摩擦力低下を考慮した設計が不可欠です。

まとめると、摩擦力による固定のメカニズムは以下の特徴を持ちます。

・干渉による弾性変形が摩擦力を生み出す

・接触面積と干渉量に比例して固定力が増す

・回転や振動荷重にも対応可能

・材料選定と表面性状の管理が重要

・適切な設計で分解・再利用も可能

この摩擦力の理解は、圧入設計の基本となり、次に解説する 熱膨張・収縮を利用した圧入 との組み合わせによって、より高精度で強固な圧入結合を実現できます。

熱膨張・収縮を利用した圧入

圧入には、単純な摩擦力だけでなく、 熱膨張や収縮の性質を利用する方法 があります。

これは特に寸法精度の高い部品や、干渉量が大きく手作業での圧入が困難な場合に有効です。

熱膨張・収縮を用いた圧入は、金属材料の「温度変化による体積変化」という物理特性を活用し、部品の結合を容易にする手法です。

基本的な考え方は、温度を変化させることで部品の寸法を一時的に調整し、結合後に元の寸法に戻すことで強固に固定するというものです。

具体的には、例えばハブにシャフトを圧入する場合、ハブを加熱して膨張させ、シャフトは冷却して収縮させることで、両部品の干渉を一時的に減少させます。

この状態でハブにシャフトを挿入すると、摩擦抵抗が小さいため比較的容易に圧入できます。

その後、ハブが冷めて元の寸法に戻ると、シャフトとの間に高い干渉が再び発生し、強固な結合が得られます。

これを「熱膨張圧入」と呼び、特に大型部品や高強度部品で利用される方法です。

熱膨張圧入を行う際には、材料ごとの熱膨張係数を考慮することが重要です。

鉄や鋼はアルミや銅に比べて熱膨張率が低いため、膨張させる温度や冷却条件を適切に設計しないと、圧入が困難になったり部品に損傷を与えたりするリスクがあります。

また、急激な温度変化は熱応力を生じさせ、変形や亀裂の原因となるため、加熱・冷却の速度管理も重要です。

一般的には、オーブンや誘導加熱装置を用いた均一加熱が推奨され、部品全体が同じ温度になるように管理されます。

さらに、熱膨張・収縮を利用する方法には利便性と安全性の観点からもメリットがあります。

摩擦力だけで圧入する場合、非常に大きな力を必要とすることがありますが、熱膨張圧入では加熱によって干渉を一時的に減少させるため、使用する圧入装置の負荷を大幅に軽減できます。

また、部品の表面や内部に過度な応力をかけずに挿入できるため、摩耗や損傷を最小限に抑えることができます。

ただし、熱膨張・収縮を利用する圧入には制約もあります。

熱による寸法変化を利用するため、熱に弱い樹脂部品や精密電子部品には適さない場合があります。

また、加熱や冷却のための設備が必要であり、小型の試作部品や一品物の製作では工程コストが増加する可能性があります。

そのため、熱膨張圧入は生産量が多い部品や大型部品、高精度部品の製造に特化して活用されることが一般的です。

まとめると、熱膨張・収縮を利用した圧入は以下の特徴を持ちます。

・温度変化による寸法調整で圧入力を低減できる

・摩擦力だけでは困難な大干渉部品の圧入に有効

・加熱・冷却による均一管理が重要

・材料の熱膨張係数を考慮した設計が不可欠

・部品損傷を抑えつつ強固な結合を実現

この手法は、特に精密機械や自動車、航空機の大型部品など、強固かつ高精度な圧入結合が求められる分野で広く活用されています。

摩擦力による固定と組み合わせることで、圧入結合の信頼性と耐久性をさらに高めることが可能です。

圧入における干渉量と精度管理

圧入において最も重要な設計パラメータの一つが 干渉量(インターフェアランス量) です。

干渉量とは、圧入される部品の外径と受け側部品の内径との差であり、圧入結合の強度を決定する要素です。

干渉量が適切であれば、部品は十分な摩擦力で固定され、荷重や振動に対して安定します。

しかし、干渉量が過剰であれば、圧入時に部品が損傷したり圧入装置に過大な負荷がかかったりします。

逆に干渉量が不足すると、摩擦力が不十分で部品が緩みやすくなるため、耐久性や安全性に問題が生じます。

そのため、干渉量の設定は圧入設計の核心的要素となります。

干渉量の設計には、材料の弾性係数や直径、公差、表面粗さなど複数の要素が関わります。

例えば、硬度の高い鋼同士の圧入では、同じ干渉量でも摩擦力が大きくなるため、やや小さめの干渉量で十分な固定力が得られます。

一方、柔らかいアルミや樹脂材料の場合は、同じ干渉量では材料が塑性変形して部品が損傷する可能性があるため、干渉量を慎重に設定する必要があります。

また、温度や環境条件による材料の膨張・収縮も干渉量に影響するため、設計段階でこれらを考慮することが求められます。

圧入における精度管理も重要です。

圧入の成功には、部品の寸法公差や真円度、同芯度などの高精度な加工が不可欠です。

寸法公差がばらつくと、干渉量が不均一になり、圧入時に局所的な応力集中が発生する可能性があります。

これにより、部品表面に傷や亀裂が生じることがあるため、加工精度の管理は圧入の信頼性に直結します。

また、摩擦面の表面粗さも重要で、表面が粗すぎると摩擦力が過剰になり圧入が困難になる一方、滑らかすぎると摩擦力が不足し、固定力が低下します。

通常はRa値で表される微細な表面粗さを設計段階で設定し、加工工程で適正に管理します。

さらに、圧入装置の設定や圧入力の管理も精度維持に直結します。

プレスや自動圧入機を使用する場合、圧入力や速度を適切に設定することで、部品に過大な応力がかからず、均一に圧入されます。

熱膨張・収縮を利用する場合も、温度管理の精度が干渉量の効果を左右するため、精密な温度制御が必要です。

加えて、潤滑剤の使用により摩擦抵抗を調整する場合もありますが、潤滑剤の量や種類を誤ると圧入力や固定力にばらつきが生じるため注意が必要です。

干渉量と精度管理を総合的に考慮することで、圧入結合は初期の摩擦力だけでなく、長期使用における安定性や耐久性も確保できます。

現代の自動車、航空機、精密機械の製造では、この干渉量の設計と精度管理が圧入工程の品質保証の中心的役割を担っています。

適切に設計・管理された圧入結合は、分解が困難であるという特性を逆手に取り、振動・衝撃・繰り返し荷重に対して極めて高い信頼性を発揮します。

まとめると、圧入における干渉量と精度管理のポイントは以下の通りです。

・干渉量は固定力の根幹であり、過不足が結合不良の原因となる

・材料特性、寸法公差、温度変化を考慮した設計が必要

・部品の真円度、同芯度、表面粗さの精度管理が不可欠

・圧入装置の圧入力・速度・温度制御も精度維持に直結

・適切な設計・管理により高い耐久性と安定性が確保できる

圧入の種類と加工方法

冷間圧入と温間圧入の違い

圧入は、部品の寸法差や干渉量を利用して結合する方法ですが、その工程条件によって大きく 冷間圧入 と 温間圧入 に分けられます。

どちらの方法も同じ圧入原理を応用していますが、材料の温度管理や圧入力の方式、対象部品の特性によって使い分けられます。

まず 冷間圧入 についてです。

冷間圧入は、部品を常温の状態で圧入する方法で、一般的には摩擦力と弾性変形だけで固定力を確保します。

冷間圧入は工程が簡便で、加熱装置を必要としないため、省エネルギーかつ作業性が高いというメリットがあります。

小型の部品や軽量部品、比較的干渉量が小さい場合に適しています。

ただし、冷間圧入は摩擦力による抵抗が大きいため、大型部品や硬質金属の圧入では非常に高い圧力が必要となる場合があります。

このため、プレスや専用圧入機の能力を十分に考慮する必要があります。

また、冷間圧入では干渉量が大きすぎると部品に塑性変形や亀裂が生じる可能性があり、材料や寸法公差の管理が重要です。

一方、温間圧入 は、部品の一方または双方を加熱・冷却して寸法変化を利用する方法です。

典型的には、ハブや穴部品を加熱して膨張させ、シャフトを冷却して収縮させることで干渉を一時的に減少させます。

この状態で圧入を行うことで、冷間圧入では必要となる大きな圧力を抑えつつ、容易に部品を挿入できます。

温間圧入は、大型部品や高干渉部品、硬質材料を使用した精密機械に適しています。

また、加熱・冷却により部品内部の応力分布が均一になるため、破損や変形のリスクを低減できる点もメリットです。

冷間圧入と温間圧入を比較すると、いくつかの特徴が明確になります。

冷間圧入は工程がシンプルで設備コストが低く、量産性にも優れていますが、圧入力が大きく、硬質部品では損傷リスクが高まります。

温間圧入は、加熱・冷却装置が必要で工程がやや複雑になるものの、部品にかかる応力を低減し、より大きな干渉量にも対応可能です。

また、温間圧入は冷間圧入では困難な大型部品や高精度部品の組み立てに向いており、自動車、航空機、産業機械などの製造現場で広く採用されています。

まとめると、冷間圧入と温間圧入の違いは以下の通りです。

・工程温度:冷間は常温、温間は加熱・冷却を伴う

・圧入力:冷間は高圧が必要、温間は干渉を減らせるため低圧で挿入可能

・適用部品:冷間は小型・軽量部品、温間は大型・高干渉部品に適す

・設備と工程:冷間はシンプル、温間は加熱・冷却設備が必要

・リスク管理:温間は部品破損や変形リスクを低減できる

このように、圧入の方式は部品形状や材料特性、製造条件によって適切に選択されます。

圧入に用いられる装置と加工方法

圧入は単に部品を押し込むだけの作業に見えますが、実際には圧入力の制御や部品保護のために 専用の圧入装置や加工方法 が用いられます。

圧入装置には手動、油圧、機械式などさまざまなタイプがあり、部品サイズや精度要求、量産性に応じて選択されます。

ここでは代表的な装置と加工方法を詳しく解説します。

まず代表的なのは 油圧プレス です。

油圧プレスは液圧を用いて安定した圧力を発生させる装置で、大型部品や高干渉部品の圧入に適しています。

油圧は圧力の制御が容易で、挿入速度を一定に保てるため、摩擦や干渉による部品の損傷を最小限に抑えられます。

また、油圧プレスには圧入力や圧入スピード、ストローク量を微調整できる機能が備わっており、精密圧入にも対応可能です。

自動車のトランスミッション部品やベアリングの圧入などでは、この油圧プレスが広く利用されています。

次に 機械式プレス です。

これはばねやカム、モーター駆動によって一定の圧力で部品を押し込む装置で、比較的小型の部品や量産部品の圧入に向いています。

機械式プレスは油圧に比べて圧力制御の柔軟性はやや低いものの、速度が速く、ライン生産での効率が高い点がメリットです。

小型の電子機器や精密機械のギアや軸受の圧入などで活用されます。

また、手動圧入装置 も存在します。

これはレバーやハンドプレスを使用して部品を圧入する方法で、試作部品や小ロット生産、微細部品の組み立てに適しています。

手動圧入は装置コストが低く、柔軟な作業が可能ですが、圧入力や速度の均一性が油圧や機械式プレスに比べて劣るため、精密部品や大型部品にはあまり向きません。

さらに、圧入加工には 潤滑や温度制御の活用 も重要です。

潤滑剤を使用することで摩擦抵抗を減らし、圧入力を低減できます。

特に硬質部品の圧入では潤滑による滑りの補助が不可欠です。

また、温間圧入の場合は加熱用オーブンや誘導加熱装置、冷却装置を組み合わせ、熱膨張・収縮を利用して部品を挿入しやすくします。

これにより、部品損傷のリスクを最小化しつつ、高干渉量の圧入を可能にしています。

圧入の加工方法は、部品の特性や要求精度に応じて柔軟に設計されます。

例えば、ベアリングの内輪とシャフトの圧入では、油圧プレスと潤滑剤を組み合わせ、一定速度で圧入することで摩耗や変形を防ぎます。

大型ギアやローターの圧入では、温間圧入を併用して干渉量を緩和し、油圧プレスで挿入する方法が一般的です。

まとめると、圧入に用いられる装置と加工方法のポイントは以下の通りです。

・油圧プレス:大型・高干渉部品に最適、圧力・速度制御が容易

・機械式プレス:小型・量産部品向け、ライン生産に効率的

・手動圧入装置:試作・小ロット向け、柔軟性は高いが精度はやや劣る

・潤滑・温度制御:摩擦抵抗低減や高干渉部品挿入に有効

・工程設計の柔軟性:部品特性に応じて圧入速度、圧力、温度を調整可能

これらの装置と方法を適切に選択することで、圧入は高精度かつ高耐久性の部品結合を実現でき、現代の自動車、産業機械、精密機器の製造現場で欠かせない技術となっています。

圧入のある試作品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。