三次元測定機とは何か?その仕組みと重要性

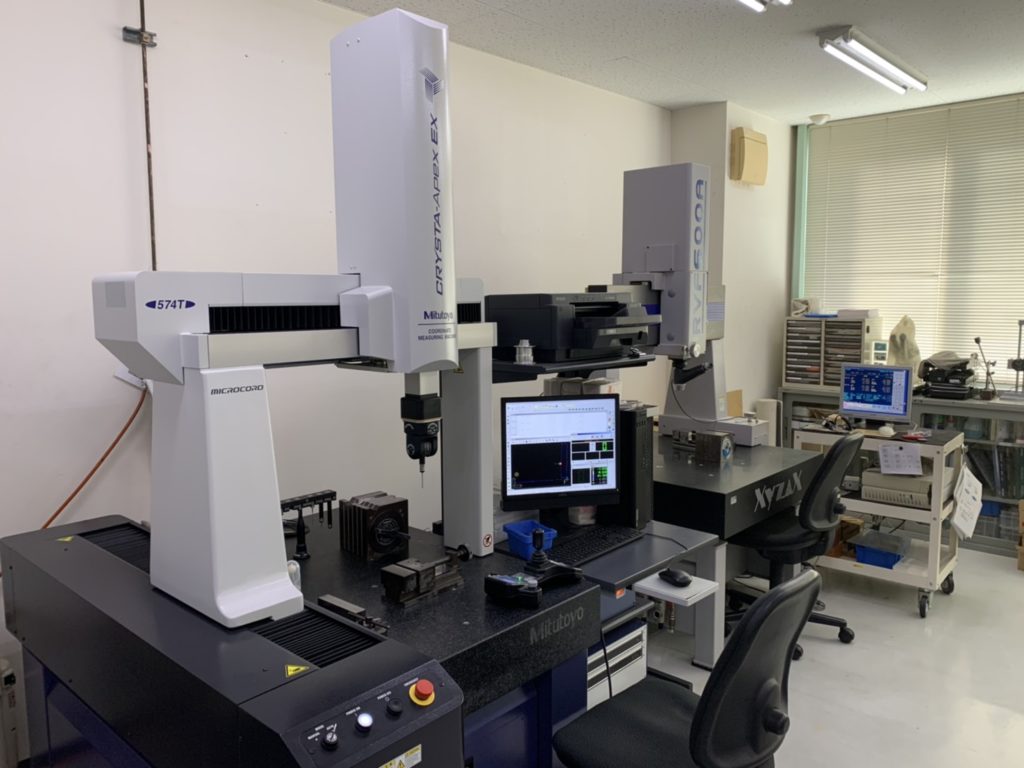

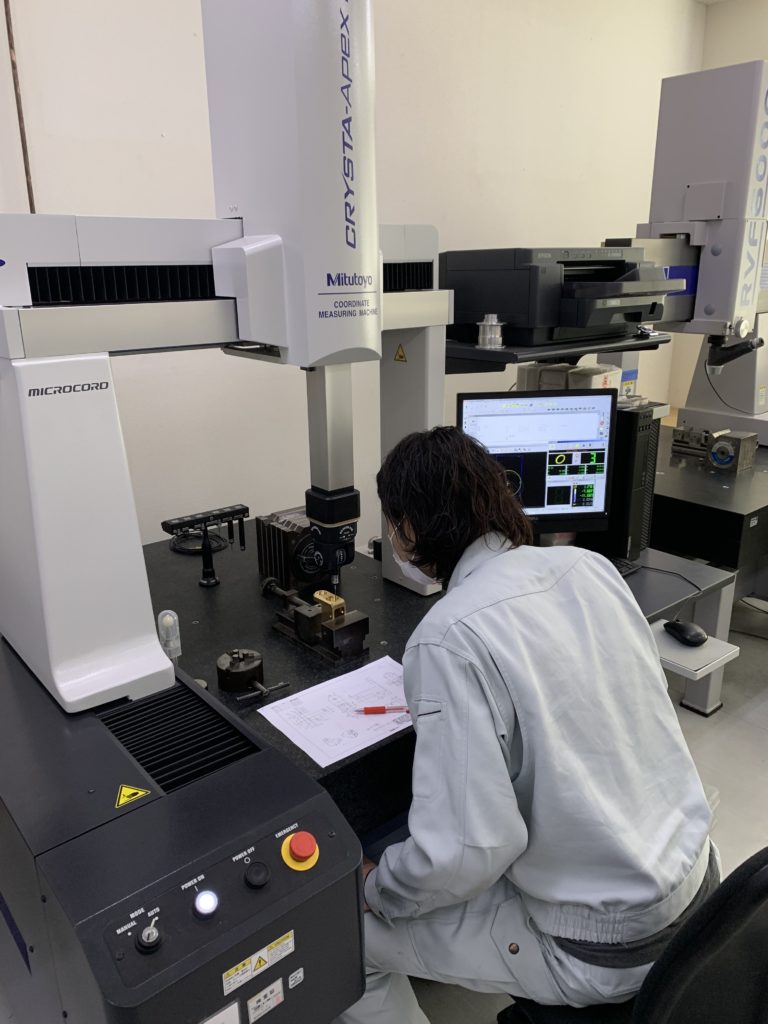

弊社の試作品は短納期でお届けするのはもちろんのこと、高品質な試作品をお届けできるように日々第三者の検査を行っております。

この製品検査で使用される三次元測定機について詳しく記事を書いてみましたので、是非ご覧ください♪

三次元測定機とは

三次元測定機(CMM:Coordinate Measuring Machine)は、製品の幾何学的寸法や形状を高精度に測定するための装置です。

主にX、Y、Zの直交三軸を備えた構造で、プローブ(測定ヘッド)を移動させながらワークの各座標点を取得し、立体的な形状を数値化します。

測定された座標データは、CADモデルとの比較や幾何公差の評価などに用いられます。

この機器は高精度な寸法測定を可能にするため、加工後の品質保証や検査工程において不可欠です。

構造としては、測定ステージ、ガイドレール、駆動モーター、プローブ(接触式や非接触式)、制御ユニット、ソフトウェアで構成されます。

CNCタイプの三次元測定機であれば、プログラムに基づく自動測定が可能で、測定効率と再現性が飛躍的に向上します。

また、測定機の精度はミクロン単位に達することもあり、航空機や自動車の精密部品から医療機器、金型部品、電子部品に至るまで、あらゆる産業分野で活用されています。

さらに、近年では非接触測定技術の進化により、従来の機械的接触による測定が難しい樹脂や柔らかい素材への対応も進んでいます。

三次元測定機の活用により、加工誤差の可視化、寸法ばらつきの傾向分析、CADモデルとの誤差マッピングなどが実現し、製品の信頼性と生産性の向上に大きく寄与します。

測定機そのものの選定や運用には高度な知識とノウハウが求められますが、適切な運用により、製造現場における品質保証体制の中核を担う重要なツールとなります。

三次元測定機の主な種類と特徴

三次元測定機には、用途や構造、測定方式に応じていくつかの種類が存在します。

代表的なものとしては、「ブリッジ型」「ガントリー型」「アーム型」「ポータブル型」「非接触型」の5種類が挙げられます。

それぞれの特徴を理解し、目的や作業環境に適した機種を選定することが重要です。

まず「ブリッジ型」は、最も一般的に使われているCMMで、固定された定盤上にブリッジ構造を持ち、そのブリッジがX軸、Y軸方向に移動し、プローブがZ軸方向に動く構造です。

高剛性かつ高精度な測定が可能で、比較的大型のワークにも対応できます。

精密機械や金型の検査でよく使用されます。

次に「ガントリー型」は、さらに大型のワークを対象とするためのタイプで、床面設置のガイド上を橋桁のようなフレームが移動します。

大型設備や航空機部品などの測定に適しており、特に広い測定エリアを必要とする場合に有効です。

「アーム型」は関節構造を持ったロボットアームのような形状をしており、柔軟な動きで複雑な形状や難しい位置にある点の測定が可能です。

ポータブルで取り回しが良いため、現場での測定にも適していますが、精度は固定式タイプよりやや劣ります。

「ポータブル型三次元測定機」には、レーザートラッカーやハンディプローブなどが含まれます。

これらは移動可能であると同時に、現場で大型構造物などの測定が行えることが利点です。

設置やキャリブレーションが容易で、素早い測定に対応します。

最後に「非接触型」は、レーザーや光学センサ、白色干渉などを利用して対象物をスキャンする方式です。

接触によるワークの変形が起きないため、柔らかい素材や微細部品の測定に適しています。

また、スキャンデータをもとに3Dモデルを生成することも可能です。

このように、三次元測定機には多様な種類が存在し、精度、可搬性、対応可能なワークサイズ、測定速度などの観点から最適なものを選ぶ必要があります。

測定対象や製造現場のニーズに合わせた選定が、品質管理の効率化と精度向上に直結します。

測定精度と誤差要因

三次元測定機の最大の特長は高精度な寸法測定にありますが、その精度はさまざまな要因によって左右されます。

一般的に、三次元測定機の精度は数ミクロンからサブミクロンのオーダーに達しますが、測定条件や環境、機器の構造、プローブの種類などが誤差の原因となり得ます。

まず、測定環境が精度に与える影響は非常に大きいです。

温度変化は材料の膨張・収縮を引き起こし、わずかな変化でもミクロン単位の誤差に繋がります。

そのため、多くの三次元測定機は恒温環境下に設置され、周囲温度が20℃前後で安定している必要があります。

また、振動や空気の流れも測定精度に影響を与えるため、防振台の使用やクリーンルームでの運用が推奨されます。

次に、プローブの種類や使用方法も精度に直結します。

接触式プローブでは、測定子がワークに接触する力が大きすぎるとワークが変形する場合があります。

また、非接触式のレーザーや光学センサも、表面の反射率や材質によって測定精度に差が出ることがあります。

したがって、ワークの材質や形状に応じた適切なプローブ選定が重要です。

また、機械自体の精度やキャリブレーションの状況も大きな要素です。

ガイドレールの真直度や、各軸の移動精度に誤差があると、測定結果にも偏りが生じます。

定期的な校正や検証作業によって、装置自体の性能維持が求められます。

加えて、測定プログラムの作成ミスや操作員のスキル不足など、人的要因も無視できません。

このように、三次元測定機の精度は多くの複合要因に左右されるため、装置の性能だけに頼るのではなく、周辺環境の整備や教育・管理体制の構築も含めて総合的な品質管理が求められます。

高精度な測定を実現するためには、技術的な知識と現場での運用経験の両方が重要な鍵となります。

測定方式の違いとその活用

接触式測定と非接触式測定の違い

三次元測定機において採用される測定方式は、大きく「接触式」と「非接触式」に分類されます。

それぞれにメリットとデメリットがあり、測定対象や求められる精度、測定環境によって使い分けが必要です。

ここでは、それぞれの特徴と違いについて詳しく解説します。

まず、接触式測定はプローブ(測定子)がワークに実際に接触することで、座標データを取得する方式です。

代表的なのは「タッチトリガープローブ」と呼ばれるもので、測定子が対象物に触れた瞬間に座標を記録します。

精度が高く、金属部品や形状が明確な対象に対して非常に適しています。

また、環境条件に対する影響が比較的小さいため、安定した測定が可能です。

一方、非接触式測定は、レーザーや白色光、カメラなどの光学センサを用いてワークの表面形状を読み取る方式です。

ワークに触れないため、柔らかい素材(ゴム、樹脂など)や小型・精密部品の測定に有効です。

また、スキャニングにより広範囲を一括で計測できるため、短時間で複雑な形状の全体像を捉えることができます。

ただし、非接触式はワークの表面状態に影響を受けやすく、たとえば反射が強い金属光沢面や透明素材では測定が不安定になることがあります。

また、光の入射角度や周囲光にも注意が必要です。

これに対して接触式はワークの表面特性に左右されにくいですが、プローブの圧力で微細な変形を招くリスクがあるため、極薄部品や微細構造には不向きな場合もあります。

選定のポイントとしては、対象物の材質、形状の複雑さ、測定速度、精度要求、量産現場か試作現場かといった要素を総合的に判断することが重要です。

近年では、接触式と非接触式のハイブリッド型CMMも登場しており、両者の利点を組み合わせて柔軟な対応が可能になっています。

このように、接触式と非接触式の違いを理解することは、測定品質を左右する重要な要素です。

測定対象に応じて最適な方式を選ぶことが、正確で効率的な品質管理を実現する第一歩となります。

測定対象による方式選定のポイント

三次元測定機を選定する際、最も重要なポイントの一つが「測定対象に応じた方式の選定」です。

三次元測定機には、接触式(タッチプローブ)や非接触式(光学式・レーザー式など)といった測定方式がありますが、対象物の材質、形状、寸法、公差要求などに応じて最適な方式を選ぶ必要があります。

ここでは、代表的な測定対象とその選定ポイントを解説します。

まず、硬質金属部品や精密加工品などの高い寸法精度が求められる製品の場合、接触式のCMM(Coordinate Measuring Machine)が最適です。

タッチプローブによる接触測定は、非常に高い測定精度が得られ、ミクロン単位の寸法確認にも対応可能です。

ただし、測定時間はやや長く、測定点数が多いと作業効率が下がるため、自動プローブ交換装置などと併用して運用効率を高める工夫が必要です。

一方で、柔らかい樹脂部品や微細な電子部品のように、接触により変形や破損の恐れがある対象物には、非接触式の三次元測定機が適しています。

たとえば、レーザースキャナや白色光干渉計を用いた光学式三次元測定機では、表面に触れることなく形状や寸法の測定が可能です。

特に微細加工部品や医療分野での使用が多く、測定対象に応じた解像度の選定も重要になります。

さらに、大型構造物や成形品(自動車部品、金型、航空機部品など)では、可搬型三次元測定機やレーザートラッカーのような大範囲測定に対応できる装置が求められます。

これらは、測定対象を機械に載せるのではなく、測定機を対象物に向けて動かしていく方式で、現場での検査や製造ライン上での測定に活用されています。

空間分解能や測定精度はCMMより劣る場合もありますが、測定効率の高さが魅力です。

加えて、自由曲面や複雑形状の測定が必要な場合、3Dスキャナーの導入が有効です。

特に設計変更前後の比較検証やリバースエンジニアリング、デジタルアーカイブなどにも活用されており、点群データから高精度の三次元形状モデルを取得することが可能です。

ただし、スキャンデータの後処理やCADとの整合性を取る工程も必要となるため、運用体制を含めた導入検討が重要です。

このように、三次元測定機の方式選定は、単に「高精度だから接触式」「スピーディだから非接触式」という視点だけでなく、測定対象の材質、形状、サイズ、設置環境、品質基準などを多角的に判断することが大切です。

最適な方式の選定により、測定精度・作業効率・コストのバランスを最大限に引き出すことができます。

三次元測定機を使用する4つのポイント

測定準備の重要性

測定環境の整備

三次元測定機(CMM)で高精度な測定を行うためには、測定環境の整備が非常に重要です。

まず、測定室の温度と湿度は安定している必要があります。

温度変化による機械部品の膨張や収縮は、測定結果に大きく影響を与えるため、一般的には20℃前後、湿度は50%前後が理想的とされています。

急激な温湿度変動を防ぐために、エアコンや除湿機などの環境調整設備を設置し、常に一定の環境を保つことが求められます。

また、測定室の清掃も欠かせません。

ホコリや異物が測定機器や被測定物に付着すると、測定精度が低下します。

クリーンルームレベルまで必要とされる場合もあり、空気の流れや塵埃の発生源をコントロールすることも大切です。

振動対策もポイントで、測定機自体は防振台の上に設置し、外部からの振動や衝撃を極力避けることで安定した測定が可能になります。

さらに、照明の条件も整えておくと良いでしょう。

特に光学式の非接触測定では反射や影の影響が測定に及ぶため、均一な照明を確保して測定対象の表面を正しく捉えられる環境づくりが重要です。

これらの環境要素を整えることで、三次元測定機の性能を最大限に活かし、安定して信頼できる測定データを取得できるのです。

測定対象の取り扱いと固定方法

測定対象(ワーク)の取り扱いや固定は、三次元測定の精度を左右する重要な要素です。

ワークの位置が不安定だと、測定結果にばらつきが生じやすくなります。

まず、測定物の表面は清掃し、油分や異物を除去しておくことが基本です。

これにより、プローブや光学センサーが正確に表面を検出できます。

固定方法では、ワークの形状やサイズに応じて最適な治具やクランプを使用します。

過度に強く締めすぎると変形や歪みが発生するため、適切な締付け力を守ることが必要です。

変形リスクがある場合は、非接触固定や吸着式治具を検討することも有効です。

また、ワークが測定中に動かないようにしっかりと安定させることが求められます。

さらに、測定方向やアクセス性を考慮し、ワークを固定する位置を決めることも重要です。

プローブが届きにくい場所がある場合、ワークの向きを変えたり複数回に分けて測定したりする工夫が必要です。

正しい取り扱いと固定により、測定時の誤差を最小限に抑え、再現性の高い測定を実現できます。

測定機器の校正と点検

三次元測定機の精度を維持するためには、定期的な校正と点検が不可欠です。

校正とは、測定機器の計測値を標準器や基準に基づいて調整し、誤差を補正する作業を指します。

一般的には、ISO 17025に準拠した校正サービスを外部業者に依頼することが多いですが、社内で簡易的に実施できる校正作業もあります。

校正には位置精度や繰り返し精度、スケール精度など多岐にわたる項目があります。

測定環境や使用頻度、使用条件に応じて校正周期を決定し、必ず定められたスケジュールで実施することが重要です。

校正証明書を取得し、記録を管理することで、測定データの信頼性を客観的に示すことができます。

点検は日常的なメンテナンス作業として実施します。

プローブの摩耗状態や動作確認、機械の可動部の清掃・潤滑、ソフトウェアのバージョン管理などが含まれます。

異常があればすぐに報告・修理を行い、正常な状態を維持することが測定精度の安定に繋がります。

測定方法の選定

接触式と非接触式の違い

三次元測定機には大きく分けて「接触式」と「非接触式」の2種類があり、それぞれに長所と短所があります。

どちらを使用するかは、測定対象の形状、材質、必要な精度などによって適切に選定する必要があります。

接触式測定は、プローブ(測定子)を対象物に実際に触れさせることで座標データを取得する方法です。

主にタッチトリガープローブやスキャニングプローブが使われ、非常に高い精度を持つことから、金属部品の精密測定などに多用されます。

欠点は、柔らかい素材や極めて小さい対象物には不向きで、接触によって対象が変形するリスクがあることです。

一方の非接触式測定は、レーザーやカメラ、白色光などを用いて対象物をスキャンし、表面の形状を取得する方法です。

測定速度が速く、複雑な3D形状を一度に測定できるため、樹脂やゴム、微細部品、あるいはデザイン評価などで活用されています。

ただし、表面が透明・鏡面・暗色などの場合は測定が困難になることがあります。

また、接触式に比べると測定精度はやや劣る場合があります。

選定のポイントは、まず測定対象の材質・硬さ・表面状態を確認すること、次に求められる測定精度と測定時間を検討することです。

例えば、寸法公差±1μm以下の部品では接触式が向いており、逆に形状確認が主目的であれば非接触式が効率的です。

このように目的に応じて最適な方式を選ぶことで、無駄な測定時間や再測定のリスクを減らし、精度と効率の両立が可能になります。

適切な測定戦略の立案

三次元測定機を有効活用するためには、「測定戦略」をあらかじめしっかりと立てておくことが欠かせません。

測定戦略とは、どの部位を、どのような順番・方法で測定し、どのように評価するかという全体的な測定計画のことを指します。

まず、図面の寸法記号や幾何公差記号を読み取り、測定すべき要素(例:平面度、位置度、同軸度など)を正しく把握することが第一歩です。

これらの公差は測定方向や基準面に依存するため、測定前にワークの配置や基準面の選定を明確にしておくことが必要です。

次に、測定機の種類やプローブの可動範囲、固定方法を考慮しながら、測定の順序を決めていきます。

プローブの動作量が最小になるような順番にすることで、時間の短縮と摩耗の低減にもつながります。

また、測定点の数や配置も戦略の一部です。

必要以上に点を取りすぎると測定時間が増大しますが、少なすぎると結果の信頼性が損なわれます。

どの形状にどのくらいの測定点を配置するかを判断するためには、経験と目的意識が求められます。

さらに、必要に応じて測定プログラムの自動化や、測定結果のフィードバック処理までを含めた戦略を構築することで、測定業務の効率化・標準化が図れます。

測定戦略の有無が、測定の品質や一貫性に直結するため、時間をかけてでも事前に十分な計画を立てることが重要です。

測定点の選定基準

三次元測定における「どこを測るか」という点の選定は、測定の精度と信頼性を大きく左右する要素です。

測定点の配置が不適切であると、正しい形状評価や寸法確認ができなくなる可能性があるため、慎重な判断が求められます。

まず基本として、対象となる形状に対して代表性のある点を選ぶ必要があります。

例えば、平面であれば3点以上、円であれば少なくとも5点以上、球体ではさらに多くの点が必要です。

点の数を増やせば測定の精度は向上しますが、測定時間も比例して増えるため、必要最小限の点数で代表的な形状を再現できるように工夫します。

また、幾何公差(例えば真円度や平面度など)の評価においては、対象形状全体にわたる点を均一に取ることが求められます。

一部に偏った点の取り方をしてしまうと、形状全体の歪みや偏差を正確に捉えることができません。

たとえば、穴の位置度を評価する場合には、穴の円周に沿って均等に点を配置することで、誤差を的確に捉えることが可能になります。

さらに、実際の製造プロセスや加工のばらつきを考慮して、測定点を選ぶことも重要です。

たとえば、切削加工の切り始めと終わり、バリが発生しやすいエッジ付近などは、製品ごとにばらつきやすいため、重点的に測定する対象点となります。

最終的には、測定目的・評価精度・測定効率の3点をバランスよく考慮した点の選定が理想です。

これはマニュアルだけではなく、測定者の経験や製品知識も問われる部分であり、測定品質を大きく左右する重要な判断といえます。

データ取得と処理の注意点

ノイズや誤差の排除方法

三次元測定機によって得られたデータには、しばしば測定誤差やノイズが含まれます。

これらの影響を最小限に抑えることは、正確な寸法評価や品質管理を行う上で非常に重要です。

ノイズとは、測定機器の性能や外部環境によって発生する意図しないデータのばらつきを指し、誤差とは、測定値が実際の値からどれだけズレているかという偏差を指します。

誤差の原因として代表的なのは、まず機械自体の「繰返し精度」や「分解能」の限界です。

これを改善するには、使用前の定期的なキャリブレーション(校正)が不可欠です。

また、ワークの固定が不安定だったり、振動・温度変化があったりする場合も誤差の原因になります。

そのため、測定環境を一定に保ち、ワークをしっかりと固定することが基本です。

ノイズ対策としては、測定点の「統計処理」が有効です。

たとえば、同じ場所を複数回測定して平均値を取る「多点測定」、明らかに異常な値を除外する「外れ値処理」などが一般的です。

また、プローブの角度や接触スピードを一定に保つことで、測定条件のばらつきを減らすことも可能です。

さらに、測定後のデータ処理でも、正しい演算・評価方法を使用することが重要です。

幾何公差の解析においては、数学的に最適なフィッティング(最小二乗法など)を使用して形状を再構成し、誤差の影響を抑えることが求められます。

これらの対策を講じることで、誤差やノイズによる評価ミスを未然に防ぐことができ、測定結果の信頼性が大幅に向上します。

測定プログラムの自動化とその注意点

三次元測定機では、反復作業を効率化するために「測定プログラムの自動化」がよく行われます。

これにより、測定手順や条件を標準化し、作業者のスキルに左右されない安定した測定を実現できます。

しかし、自動化を進める際にはいくつかの注意点があります。

まず、プログラムを作成する前に、測定対象の寸法や公差、形状を正確に理解しておく必要があります。

測定点の取り方や基準面の設定が適切でないと、正確な評価ができません。

また、ワークの固定方法や測定順序などもプログラムに正しく反映する必要があります。

次に、自動化された測定プログラムが「すべての個体に適用可能かどうか」を検証することも重要です。

ワークに個体差や加工ばらつきがある場合、固定位置が微妙にずれたり、バリや反りがあると、プローブが正しく当たらずエラーになることがあります。

これを防ぐためには、プログラム作成時に「許容公差の範囲内で柔軟に測定点を探す」設定や、異常を検出して中断する仕組みなどを組み込む必要があります。

また、設備メンテナンスやセンサーの劣化によって、長期的にプログラムの測定精度が落ちる可能性もあるため、定期的な再確認・バージョン管理が求められます。

測定プログラムを自動化した後も、定期的な「検証測定」や「基準品の確認」を通じて、プログラムの有効性と精度を保つことが重要です。

自動化は測定効率を高める一方で、設定ミスや環境変化によって重大な測定誤差を生む可能性もあるため、信頼性を確保するための継続的な管理が不可欠です。

測定データの活用と管理

三次元測定機で得られるデータは、単なる合否判定だけでなく、製造品質の改善や工程管理、設計フィードバックに至るまで、幅広く活用することが可能です。

こうしたデータを効果的に管理・運用することは、製造現場の競争力を高めるうえで重要なポイントです。

まず、データの活用例として挙げられるのが「統計的品質管理(SQC)」です。

複数ロットにわたる測定結果を蓄積・解析することで、寸法のばらつき傾向や加工条件の影響を把握できます。

これにより、異常が発生した際の迅速な原因追及や、予防的な加工条件の見直しが可能になります。

さらに、測定データは設計者や開発部門への「フィードバック情報」としても活用できます。

たとえば、図面で要求された公差が実際には過剰である(製造に負担がかかる)場合、実測データに基づいて合理的な公差緩和の提案が可能です。

逆に、特定箇所での寸法ばらつきが大きく、設計変更が求められるケースもあります。

一方で、これらのデータを適切に管理するには、記録の一元化とセキュリティが求められます。

測定データは原則として「時系列」「測定条件」「作業者情報」「対象製品のロット番号」などと紐づけて記録・保存する必要があります。

これにより、将来的なトレーサビリティやクレーム対応にも役立ちます。

近年では、測定データを自動でクラウドや社内サーバーに保存し、AI分析によって品質予測や不良発生の兆候を検出するような「スマートファクトリー化」も進んでいます。

こうした高度な運用に対応するには、測定機だけでなく、データの活用・分析スキルの育成も重要になってきています。

定期的な校正とメンテナンス

測定精度を維持するための定期校正の重要性

三次元測定機の高い精度を維持するには、定期的な「校正(キャリブレーション)」が不可欠です。

校正とは、測定機器が正確な値を示すかを確認し、必要に応じて補正を行う作業を指します。

三次元測定機では、わずかなずれでも製品の合否判断に大きく影響を与えるため、定期的な校正は品質管理上の基本となります。

測定機の校正は、一般的に「メーカーによる定期校正サービス」か「社内での簡易校正」に分類されます。

メーカー校正では、国家標準にトレーサブルなマスター球やゲージブロックを使用して、機械全体の精度チェックを実施します。

社内校正では、日常点検として標準球や校正用ゲージを用いて測定誤差の簡易確認を行います。

どちらも欠かさず実施することで、長期的な安定精度が確保できます。

とくに、使用頻度が高い現場では、摩耗や衝撃による精度劣化が発生しやすいため、使用時間や稼働回数に応じた校正スケジュールの管理が必要です。

JISやISOなどの品質規格においても、測定機器の校正履歴の記録と管理は義務付けられており、品質監査やクレーム時のエビデンスとしても役立ちます。

校正を怠ると、知らないうちに測定誤差が蓄積し、不良品の見逃しや、逆に良品を不合格と判断してしまう恐れがあります。

信頼性のある測定を継続するには、校正日・校正内容・実施者の記録をきちんと残し、定期的なチェック体制を確立しておくことが重要です。

測定機のクリーニングと周辺環境の整備

三次元測定機は、非常に高精度な機器であるため、外的な汚れや環境の影響を受けやすいという特徴があります。

そのため、日常的なクリーニングや使用環境の整備は、機械の寿命延長と測定精度の安定に直結します。

まず、測定機本体やプローブ周辺に付着する「ホコリ・油・切粉」などは、精度劣化の大きな要因となります。

特に接触式プローブの場合、先端に微細なゴミが付着するだけで測定値が狂う恐れがあります。

定期的に無水エタノールや専用の拭き取り布で軽く清掃し、乾燥状態を保つことが基本です。

また、エアブローを使う場合は、水分や油分を含まないドライエアで吹き飛ばすことが推奨されます。

周囲環境としては、「温度・湿度・振動・照明」が主な影響因子です。

特に温度変化は、ワークや測定機の膨張・収縮を引き起こし、測定誤差を招くため、温度が安定した恒温室での運用が理想的です。

一般的に三次元測定は20±1℃の環境下で行うことが推奨されています。

また、測定室内では人の出入りや機器の稼働によっても微細な振動が伝わることがあり、これが測定結果に影響する場合もあります。

そのため、測定台や機器の下に防振ゴムを敷いたり、必要に応じて防音・防振室を設けることも有効です。

照明に関しても、レーザー式測定機などでは強い外光がセンサーに干渉する場合があるため、直射日光や強い蛍光灯が当たらないよう遮光対策を講じることが望まれます。

以上のように、日常的な清掃と環境管理を徹底することで、三次元測定機の性能を最大限に引き出すことが可能になります。

不具合の早期発見と対応方法

三次元測定機は高性能である反面、機械内部の構造が複雑であるため、経年劣化や部品の摩耗によってトラブルが発生するリスクがあります。

これらの不具合を放置すると、測定不能や重大な品質事故につながるため、早期発見と迅速な対応が極めて重要です。

まず、よく見られる不具合としては、「プローブの応答遅延」「軸移動の異音」「測定結果の急激なバラつき」などが挙げられます。

これらは機械的な故障だけでなく、ファームウェアやソフトウェアのバグによって引き起こされることもあります。

違和感を覚えたら、即座に原因を切り分け、ハード・ソフト両面からの点検を行うことが必要です。

日常点検として有効なのが、「簡易チェックリスト」の運用です。

たとえば、毎日の始業前に次のような項目をチェックします。

・電源投入時に異常音がしないか

・プローブが正しく反応するか

・XYZ軸の動作がスムーズか

・過去の測定値と大きな差異がないか

これに加え、エラーコードの記録や操作ログの保存も有用です。

これらを蓄積することで、故障の傾向を把握し、予防保全の判断材料として活用できます。

また、不具合が発生した場合は、メーカーのサポート体制やメンテナンス契約の有無も対応スピードに大きく関わります。

測定機導入時には、定期点検を含む保守契約を結んでおくことが望ましく、予備部品の保管や交換履歴の記録も体制として整えておくと安心です。

最も避けたいのは、不具合を「一時的な現象」として見逃してしまうことです。

小さな異変でも、後に大きな誤差や故障につながることがあるため、定期点検と作業者の感覚による異常検知を組み合わせて、安全・安心な測定環境を維持しましょう。

三次元測定機の使い方

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪