バリ取りの重要性とその基本

製造工程における「バリ取り」は、製品の品質や安全性を確保するために欠かせない工程です。

バリとは、加工後に部品の端部に残る不要な突起や切粉のことで、これを放置すると組み立て精度の低下や製品の信頼性の低下、さらには作業者の手を傷つけるなどの安全面での問題を引き起こす可能性があります。

特に、電子機器や精密部品では、わずかなバリでも動作不良やショートの原因となることがあります。

したがって、バリ取りは製品の品質管理や工程の安定性を維持するうえで非常に重要な工程とされています。

バリとは

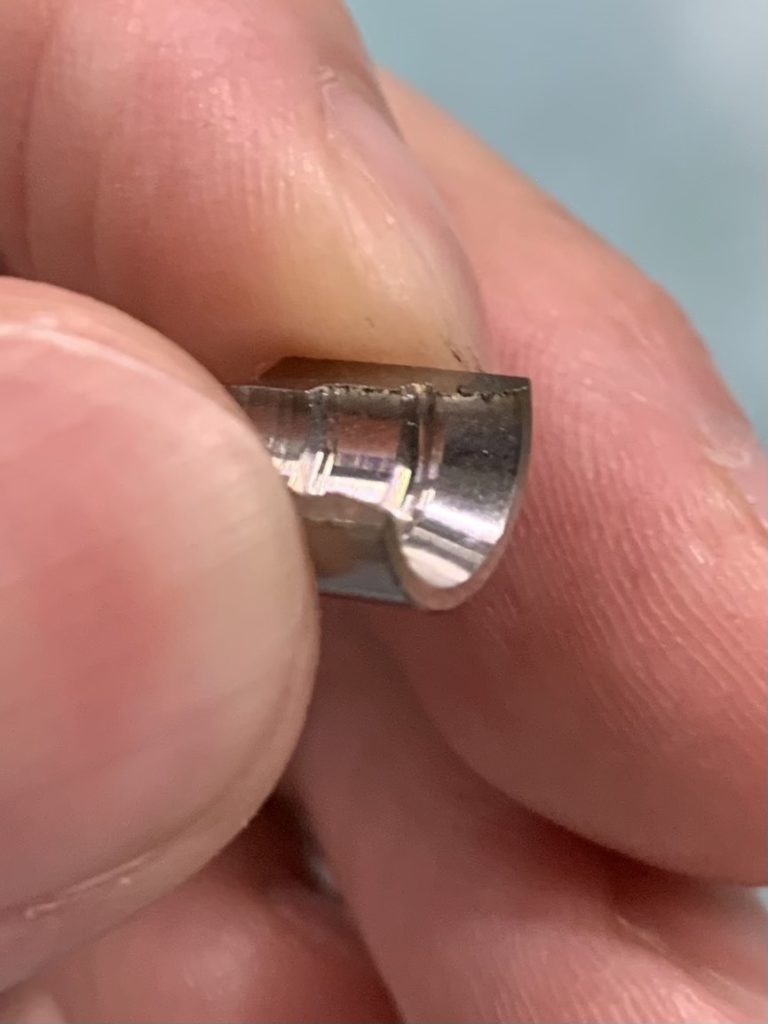

バリとは、金属や樹脂などの加工工程において、切削面や穴、端面に生じる余分な突起物や不規則な微小残留物を指します。

バリは加工プロセスの副産物として必ずと言ってよいほど発生し、切削、穴あけ、プレス、曲げ、レーザー切断、放電加工などの工程で材料の一部が押し出されたり、破断面に残留したりすることで形成されます。

たとえば、金属板をプレス加工で抜き取る場合、パンチとダイのクリアランスや打抜き速度の条件によって材料の端部が押し出され、外周に厚みのある突起としてバリが残ります。

切削加工では、刃先の摩耗や切削条件の不適切さにより、鋭利な折れバリや薄膜状のバリが発生しやすくなります。

樹脂や複合材料の加工では、材料の柔らかさや熱変形性により巻き込み型や溶融型のバリが発生することがあります。

バリは見た目の不良にとどまらず、組立性や機械的強度、安全性、耐久性にも影響します。

鋭利なバリは作業者の手指を傷つける危険があり、製品同士の干渉や摩耗を引き起こすことで、部品寿命や製品性能の低下につながります。

また、近年の精密機械や電子部品の製造では、微小なバリでも製品精度や機能に直結するため、工程設計段階でバリの発生を前提とした対策が不可欠です。

バリの発生原因は多岐にわたり、材料特性、加工条件、工具状態、機械精度などが複雑に関係しています。

そのため、製造現場ではバリ発生をゼロにすることは困難であり、最終製品では必ずバリ取り工程が必要です。

さらに、バリの存在は品質管理や製造コストにも影響します。

バリを放置すると、不良品の発生率が上がり、後工程での手直し作業や組立作業が増加するため、時間とコストの両面で不利になります。

逆にバリ発生を理解し、適切な除去工程を設計することで、作業効率の向上や製品の信頼性向上につながります。

総じて、バリとは単なる副産物ではなく、製造工程全体に影響を及ぼす重要な課題であり、その発生メカニズムや影響を正確に理解することは、品質管理と製造効率の両立に不可欠な知識と言えます。

バリの種類と特徴

バリには発生場所や形状、材料特性によって多様な種類が存在し、それぞれ発生メカニズムや除去方法が異なります。

代表的なバリとして「外周バリ」「内周バリ」「折れバリ」「巻きバリ」が挙げられます。

外周バリは、金属板や部品の切断・穴あけ加工により外周に生じる突起で、厚みや形状が不規則な場合が多く、組立時に干渉したり外観不良の原因となります。

内周バリは穴やスロット内部に形成されるもので、ボルトやピンの挿入を妨げ、組立作業を困難にします。

折れバリは加工中に材料が割れて鋭利な突起が形成されるタイプで、作業者や他部品に危険を及ぼす可能性があります。

巻きバリは薄板や柔らかい材料に多く見られ、材料が巻き込まれる形で発生し、特に板金加工やレーザー切断で顕著です。

材料によってバリの性状は大きく変わります。

延性の高いステンレスやアルミニウムでは厚みのあるバリが発生しやすく、硬い鋼材では割れて鋭利な折れバリが生じます。

樹脂や複合材料では柔らかさゆえに巻き込み型や溶融型のバリが多く、手作業での除去が難しい場合もあります。

さらに、バリの形状は加工工程や工具形状、加工条件にも影響され、同じ材料でも条件次第で大きさや形状が変わります。

そのため、製造現場ではまずバリの種類を正確に把握し、適切なバリ取り方法を選定することが必要です。

設計段階でバリが発生しやすい箇所を予測することも重要で、これにより後工程での手直し作業や不良発生を最小化できます。

また、バリの性質を理解することは外観補正だけでなく、部品の安全性、機能性、長期的な信頼性を確保する上で不可欠です。

バリの分類や特性の把握は、加工技術の選定、工程設計、作業者教育にも直結し、製品品質を維持するための基本となります。

バリ発生の原因

加工条件による影響

バリの発生は、加工条件の設定によって大きく左右されます。

加工条件とは、切削速度、送り速度、切削深さ、刃先角度、切削工具の種類や状態、潤滑条件などを指し、これらが不適切だとバリが形成されやすくなります。

切削加工を例に挙げると、切削速度が高すぎる場合、材料が工具刃に押し出されて残留し、厚みのある巻きバリや突起状のバリが発生します。

逆に切削速度が低すぎると、摩擦熱が不足し材料の延性が低下するため、材料が割れて薄膜状の折れバリができやすくなります。

送り速度もバリに影響します。

高速送りでは材料が十分に切断されず押し出され、バリが厚くなる傾向があり、低速送りでは切削が深く入りすぎて割れバリや欠けバリを生じることがあります。

さらに刃先角度や工具形状の不適合もバリ発生の要因です。

摩耗した刃先では切削面が均一にならず、押し出された材料が残りやすくなります。

刃先角度が材料に適していない場合、局所的に切削力が集中し、不規則で鋭利なバリが生じます。

潤滑条件も無視できません。

切削油や潤滑液の量が不十分だと摩擦熱が増大し、材料の延性が高まって厚いバリが形成されることがあります。

逆に適切な潤滑は摩擦を低減し、バリの発生を抑制するだけでなく、工具寿命の延長や切削面の品質向上にも寄与します。

板金やプレス加工では、パンチとダイのクリアランス、打抜き速度、打圧力もバリに直接影響します。

クリアランスが広すぎると材料が割れて折れバリが生じ、狭すぎると材料が押されて巻きバリが発生します。

レーザー加工や水ジェット加工、放電加工などの非接触加工でも、加工速度、出力、焦点位置などの設定がバリ発生の要因になります。

現場では、これら加工条件を最適化するために、切削シミュレーション、工具寿命管理、定期的な条件見直しを実施し、安定した品質維持と作業効率の向上を図っています。

バリ発生の理解と条件管理は、製造品質の向上だけでなく、コスト削減や安全性の確保にも直結する重要な知識です。

材料特性による影響

材料の特性はバリの発生に大きな影響を与えます。

延性の高い金属、例えばアルミニウムやステンレス鋼は切削や穴あけ加工の際に材料が押し出されやすく、厚みのあるバリが形成されます。

特に薄板材では、外周に押し出された材料が巻き込まれる形で巻きバリが発生しやすく、手作業での除去が困難な場合があります。

逆に硬く脆性の高い鋼材や合金では、加工中に材料が割れて鋭利な折れバリが形成され、作業者や組立部品に危険を及ぼす可能性があります。

樹脂や複合材料も、柔らかさや熱感受性の影響で巻き込み型や溶融型のバリが多く発生します。

たとえばABS樹脂やナイロンでは、ドリルやルータ加工時に材料が溶けたり巻き込まれたりして微細なバリが残ることがあり、精密除去が必要です。

また、材料の表面処理や熱処理もバリ発生に影響します。

硬化処理済みの材料は割れやすく、折れバリが鋭利になりやすい一方、表面処理で延性が変化すると巻きバリの発生傾向も変わります。

さらに、材料の厚みや形状、引張強度、硬度、延性などの物理的特性を正確に理解することは、加工条件や工具選定を最適化し、バリ発生を事前に抑制する上で非常に重要です。

精密部品や高品質部品の製造では、材料特性に応じたバリ対策を工程設計段階で組み込むことで、後工程での手直しや不良発生を減らし、作業効率や安全性を高めることが可能です。

材料特性と加工条件の両面からバリの発生傾向を把握することは、現場での生産管理や品質保証において不可欠であり、長期的に製品の信頼性を確保するための基本的な知識と言えます。

バリ取りの方法

手作業によるバリ取り

手作業によるバリ取りは、最も基本的かつ多くの現場で行われている方法です。

工具としては、ヤスリ、スクレーパー、カッターナイフ、研磨紙、ブラシなどが用いられ、部品形状やバリの種類に応じて使い分けられます。

ヤスリは主に金属部品の外周バリや折れバリの除去に適しており、目の粗さによって削り具合を調整できます。

スクレーパーは薄いバリや角のバリ取りに効果的で、精密部品の表面を損傷せずに除去できるのが特徴です。

カッターナイフは小型のバリや微細な樹脂バリに用いられ、手先の感覚を活かして微調整が可能です。

手作業のメリットは、複雑な形状や微細部位に対応できる柔軟性です。

特に穴の内側や細溝、曲面など、機械ではアクセスが難しい箇所でも効果的にバリを除去できます。

一方、デメリットとしては作業者の技能に依存する点が挙げられます。

熟練者でなければバリ取りが不十分になったり、部品表面を傷つけたりするリスクがあります。

また、大量生産では時間と人件費が増加し、コスト面で不利になることがあります。

手作業バリ取りの現場では、作業手順の標準化や作業者教育が重要です。

部品ごとにバリの発生箇所や推奨除去方法をマニュアル化し、作業効率と仕上がり品質を安定させます。

さらに、手作業と機械加工を組み合わせることで、粗バリは機械で除去し、細かいバリや精密部は手作業で仕上げるなどの工程設計も行われます。

安全面でも注意が必要で、手袋や保護具の着用、適切な保持具の使用により作業者の手指の怪我を防止します。

手作業バリ取りは古典的手法ですが、精密加工や小ロット品の仕上げには今も不可欠な方法として広く活用されています。

機械加工によるバリ取り

機械加工によるバリ取りは、手作業では困難な大量生産や高精度部品の仕上げにおいて不可欠な工程であり、作業効率と品質の安定性を同時に確保できる手法です。

代表的な機械バリ取りには、ブラスト加工、ロータリーデバリ機、バリ取り盤、研磨機、振動研磨装置などがあり、部品形状や材料、発生バリの種類に応じて使い分けられます。

ブラスト加工は、研磨材やビーズ、砂などを高速で部品表面に吹き付け、外周バリや微細な折れバリを均一に除去する方法です。

特に金属板や樹脂部品の外観仕上げに適しており、複雑形状の部品でも均一な仕上がりを得られるのが特徴です。

ロータリーデバリ機は、回転ブラシやディスクに部品を接触させてバリを削り取る方式で、板金部品や小型金属部品の外周・角部のバリ除去に効果的です。

機械に固定した状態で圧力や回転速度を一定にできるため、手作業に比べて仕上がり品質のばらつきが少なく、大量生産ラインへの適用が容易です。

バリ取り盤や研磨機は、部品を治具で固定し、研磨ディスクやカッターでバリを除去する方式で、硬質材料や大型部品のバリ取りに向いています。

振動研磨装置は、部品を研磨材と一緒に振動させることで微細バリや角部のバリを均一に除去でき、精密機械部品や複雑形状部品に最適です。

機械加工によるバリ取りのメリットは、作業時間の短縮、安定した品質、作業者の技能差によるばらつきの低減です。

手作業では長時間を要する微細バリや内部穴の仕上げも、適切な機械条件を設定すれば短時間で除去できます。

一方で、デメリットとしては初期設備費用や工具コストが高いこと、部品形状によっては機械でアクセスできない箇所があること、微細部や内部穴には手作業が必要になる場合があることが挙げられます。

現場では、粗バリは機械で効率的に除去し、手作業で微細部を仕上げるハイブリッド方式が一般的です。

また、機械加工の効果を最大化するために、加工圧力や回転速度、研磨材の種類、部品保持方法などを材料特性や形状に合わせて最適化します。

こうした工程設計と条件管理により、製品の品質向上と生産効率の両立が可能となります。機械加工によるバリ取りは、手作業では再現が難しい均一性と量産性を実現するため、現代の製造現場では欠かせない工程となっています。

化学的・電解的バリ取り

化学的・電解的バリ取りは、機械的手段では除去が困難な微細バリや内部穴のバリを効率的に除去できる先進的な方法です。

化学的バリ取り(ケミカルデバリング)は、酸やアルカリなどの薬品を用いて、バリ部分の表面だけを選択的に溶解する手法です。

材料全体に大きな影響を与えず、突起状のバリのみを均一に取り除くことが可能です。

例えばステンレス鋼や銅合金、アルミニウム部品の加工後に発生する微細なバリは、手作業やブラストでは除去しにくい場合がありますが、化学的バリ取りでは薬品浴に浸漬することでバリ部分だけを局所的に溶解し、滑らかな仕上げを実現できます。

化学的バリ取りの利点は、複雑な形状や内部穴、微細溝のバリにも対応できる点です。

また、大量の部品を同時に処理できるため、手作業や一部の機械加工よりも効率的で再現性が高く、表面品質も均一になります。

一方で、薬品の種類や濃度、浸漬時間、温度管理を適切に制御しないと、材料本体まで溶解されて寸法精度が損なわれるリスクがあります。

そのため、対象材料ごとの化学的反応性を理解し、処理条件を厳密に管理することが不可欠です。

電解的バリ取り(エレクトロリシスデバリング)は、電解質溶液中で部品を電極として接続し、電気的な反応によってバリを除去する方法です。

部品に微弱な電流を流すことで、突出したバリ部分の金属が選択的に溶解され、表面が滑らかになります。

電解バリ取りの最大の利点は、手作業や機械加工ではアクセスが難しい内部穴や深溝のバリも効率的に除去できることです。

また、材料表面を傷つけずに微細な仕上げが可能で、精密部品や電子機器部品など高精度が求められる製品に適しています。

さらに、処理時間や電流密度を調整することで、バリの除去量や表面仕上げを制御できるため、品質の再現性も高いです。

しかし、電解バリ取りでは、電解液の管理、通電条件の最適化、廃液処理や安全管理が必須です。

酸やアルカリ性の電解液を使用する場合、作業者の安全対策や環境負荷への配慮も重要となります。

化学的・電解的バリ取りは、手作業や機械加工では困難な微細バリ、複雑形状部品、精密部品のバリ除去に非常に有効であり、近年の製造現場では自動化ラインにも組み込まれることが増えています。

適切な条件管理と安全対策を徹底することで、高品質かつ効率的なバリ取り工程を実現できるのが大きな特徴です。

最新の自動化・ロボットバリ取り

最新の製造現場では、人手に頼る従来のバリ取り工程を自動化・ロボット化する動きが加速しています。

自動化バリ取りは、精密機械、電子部品、自動車部品、航空宇宙部品など、高精度かつ大量生産が求められる分野で特に有効です。

ロボットバリ取りでは、産業用ロボットアームや自動研磨装置を用い、CADデータや3Dスキャンデータを基に部品の形状を認識し、工具やブラシを最適な角度・速度で接触させます。

これにより、従来の手作業や機械単独では難しかった複雑形状のバリや微細な隙間のバリも効率的に除去可能です。

自動化のメリットは多岐にわたります。

まず、作業者の技能に依存せず、安定した品質のバリ取りを実現できる点です。

手作業では熟練者と初心者で仕上がりに差が生じますが、ロボット制御による自動化では工程のばらつきを最小化できます。

また、大量部品の処理においても作業速度が高速化され、生産効率が大幅に向上します。

さらに、作業者の手指を危険から守る安全面の向上も重要な利点です。

バリ取りは鋭利な突起や高回転工具を扱うため、従来は作業者が怪我をするリスクがありましたが、自動化により直接的な接触を回避できます。

近年はAIや画像認識技術と組み合わせることで、部品ごとのバリ発生状況をリアルタイムで検知し、ロボットが最適な除去動作を選択する高度な自動化も実現されています。

これにより、部品の個体差や摩耗による影響を補正し、精密部品でも安定した仕上げが可能です。

一方で、自動化・ロボットバリ取りには初期導入コストや設備設計の難しさといったデメリットもあります。

特に複雑形状や柔らかい材料、樹脂部品の取り扱いでは、工具の選定や動作プログラムの微調整が不可欠です。

また、ロボット導入に伴う保守管理やソフトウェア更新、センサー校正なども定期的に行う必要があります。

それでも、長期的には人件費削減、品質安定化、生産効率向上、安全性向上というメリットが大きく、精密加工や量産工程では自動化バリ取りが主流になりつつあります。

将来的には、IoTやデジタルツインと連携した完全自律型バリ取りラインの実現も期待されており、製造業の効率化と品質向上に大きく貢献する技術です。

バリ取り時の注意点とポイント

材料への影響を最小限にする

バリ取り工程では、バリを効果的に除去することと同時に、部品本体の材料への影響を最小限に抑えることが非常に重要です。

特に薄板材や精密部品、複雑形状部品では、過剰な力や不適切な工具、処理条件によって材料が変形したり、寸法精度や表面品質が損なわれるリスクがあります。

例えば、ステンレスやアルミニウムのように延性の高い金属材料は、手作業でカッターやナイフを使用すると、表面に微細な引っかき傷や変形が生じやすく、これが後工程での塗装やメッキの密着性低下、疲労強度の低下につながる場合があります。

また、樹脂や複合材料では、材料の柔らかさや熱感受性により、摩擦や圧力が加わると溶融型バリが発生したり、形状が変形することがあります。

特に、電子部品や精密機械部品のような小型で高精度が求められる製品では、わずかな寸法変化や表面傷でも組立不良や性能低下の原因となります。

そのため、バリ取り工程では、材料特性を正確に把握した上で、最適な方法と工具を選定することが不可欠です。

機械加工によるバリ取りでは、工具の種類や回転速度、押し当て圧力を材料に応じて設定し、表面への負荷を最小化します。

化学的・電解的バリ取りでは、薬液濃度、処理時間、温度管理を厳密に制御することで、バリ部分だけを選択的に除去し、材料本体への影響を抑えることが可能です。

さらに、研磨布やブラシによる手作業でのバリ取りでも、圧力や回転速度を調整し、表面の損傷を防ぐ必要があります。

加工中の振動や摩擦熱も材料への影響を左右する要因であり、これを抑制するために工具や治具の固定方法、支持条件を最適化することが推奨されます。

加えて、バリ取り後には寸法検査や表面検査を行い、材料への影響が最小限であることを確認する管理体制が求められます。

このように、材料への影響を最小限に抑えることは、製品の信頼性向上、後工程でのトラブル防止、作業効率向上に直結するため、バリ取り工程における最も重要なポイントの一つとなります。

作業者の安全確保

バリ取り作業は、非常に鋭利な突起物や高速回転工具、化学薬品などを扱う工程であるため、作業者の安全確保が最優先事項となります。

手作業によるバリ取りでは、ナイフ、カッター、やすり、研磨ブラシなどを直接使用するため、指や手の切創事故が発生するリスクがあります。

特に、折れバリや鋭利な突起が残っている部品では、わずかな力でも皮膚に深く刺さる可能性があります。

また、機械加工やロータリーブラシによるバリ取りでは、高速回転する工具や飛散する削りカスが目や顔に当たる危険があり、ゴーグルやフェイスシールドの着用が必須です。

さらに、化学的・電解的バリ取りでは酸性やアルカリ性の薬液、電解液を使用するため、皮膚や目への接触や吸入による健康被害のリスクがあります。

作業者は耐薬品手袋、保護服、適切な換気設備、酸・アルカリに耐性のある容器の使用など、化学物質管理に基づいた安全対策が必要です。

また、作業環境の整備も重要です。

作業台の安定性、工具や部品の固定、滑りにくい床材の採用など、物理的なリスク低減策を講じることで事故を防ぎます。

自動化・ロボットバリ取りにおいても、安全管理は欠かせません。

ロボットアームや自動研磨装置は高速かつ高精度で動作するため、作業エリア内に作業者が立ち入らないよう安全柵やセンサー、非常停止装置を設置することが必要です。

さらに、作業者教育も重要な要素です。

各工程での危険箇所、正しい作業手順、保護具の着用義務、緊急時の対応方法を周知徹底することで、安全意識を高め、事故発生率を低減できます。

特に新規導入の設備や自動化ラインでは、操作マニュアルの作成や定期的な安全訓練が求められます。

安全管理が不十分な場合、作業者の怪我による生産停止や損害が発生するだけでなく、現場全体の作業効率や士気にも悪影響を与える可能性があります。

そのため、バリ取り工程における安全確保は、製品品質の維持と同等に重要な課題であり、工程設計、設備設計、作業手順、教育訓練のすべてが統合された総合的な安全管理体制が求められます。

適切な工程設計と順序の管理

バリ取り工程は、製造工程全体の中でどの段階で実施するかを適切に設計し、順序を管理することが非常に重要です。バリは前工程の加工条件や材料特性によって発生形態や量が変化するため、工程設計の段階でバリ発生の予測を行い、最適な除去方法を決定する必要があります。例えば、粗加工後にバリ取りを行った場合、仕上げ加工で再びバリが発生することがあります。この場合、最終的な仕上げバリ取りの工程が重要になり、仕上げ加工後に微細バリを除去する順序設計が求められます。また、部品の形状や穴の深さ、複雑な溝などにより、手作業や機械加工だけでは除去が難しい場合があります。そのため、手作業、機械加工、化学的・電解的バリ取りを組み合わせるハイブリッド方式が採用されることがあります。粗いバリは機械や化学的手法で除去し、微細な仕上げは手作業で行うことで、効率と品質を両立できます。さらに、工程ごとに条件管理を行うことも重要です。工具の摩耗管理、処理時間、薬液濃度、温度条件などを標準化し、作業者間でのばらつきを最小化することが求められます。こうした管理により、バリ取りの再現性が向上し、製品品質の安定化が実現できます。また、量産工程では工程間の情報共有や記録管理も重要です。前工程の加工条件やバリ発生傾向を後工程にフィードバックすることで、工具の交換タイミングや処理条件の調整が可能になり、無駄な手作業や不良発生を減らせます。適切な工程設計と順序管理は、単にバリを除去するだけでなく、製品寸法精度の維持、後工程での手直し削減、作業効率向上、さらには製造コスト削減にも直結する重要な要素です。特に精密部品や高品質部品の製造では、工程設計段階からバリ発生の予測と管理を組み込むことで、製造全体の効率と品質を最大化できます。このように、バリ取り工程の設計と順序管理は、製品の信頼性向上と安定した量産体制構築において不可欠なポイントとなります。

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪