ボール盤の基本と活用法:精密加工の第一歩

ボール盤は、金属や木材などの素材に対して正確な穴を開けるための工作機械であり、機械加工の中でも多く使用される技術の一つです。

ボール盤には、卓上型から大型のものまでさまざまな種類があり、用途に応じて選択することが重要です。

例えば、直立ボール盤は一般的なタイプで、床に据え付けて使用し、穴径13〜50mm程度まで対応可能です。

ラジアルボール盤は可動式アームが搭載されており、大きく重量のある工作物を移動させずに何箇所も開口可能です。

また、多軸ボール盤は開口軸が複数搭載されており、一度に何箇所もの穴あけが可能です。

本ページでは、ボール盤の基本的な手法から応用技術までを詳しく解説し、精密加工における重要性とその実践方法をご紹介します。

ボール盤とは

ボール盤とは、金属・樹脂・木材などの素材に対して「穴あけ加工」を行うための工作機械の一種です。

一般的には「穴を正確な位置に、決められた大きさと深さで開ける」ことを目的として使用されます。

ドリルビットと呼ばれる工具を高速回転させながら、加工物に垂直方向に押し付けていくことで穴を開けるのが基本動作です。

名前の由来については諸説ありますが、日本では「ボール盤」と呼ばれる一方で、英語では「drilling machine(ドリリングマシン)」と呼ばれます。

ボール盤の最大の特徴は、その「固定精度」と「繰り返し再現性の高さ」にあります。

手持ちの電動ドリルなどと比べて、ドリルが垂直に保持され、かつ一定の圧力で加圧できるため、同じ穴を何度も安定して開けることができます。

特に製造現場や金属加工の現場では、数十個・数百個の部品に同じ穴を開ける必要があるため、ボール盤のように固定式の機械が重宝されます。

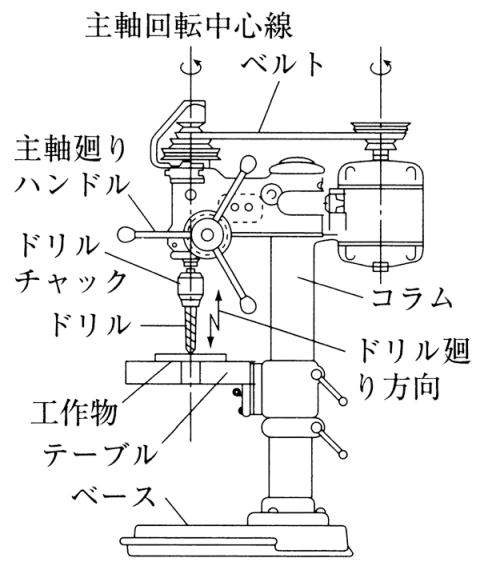

基本的な構造は非常にシンプルで、主軸(スピンドル)、ドリルチャック、テーブル、コラム(支柱)、ベース(台座)などで構成されます。

モーターによって主軸が回転し、そこに装着されたドリルビットが対象物に穴を開けます。

加工物はテーブルに固定され、必要に応じて上下や左右に位置調整を行います。

また、ボール盤はその用途に応じて様々なサイズと形式が存在します。

家庭用の小型卓上タイプから、産業用の大型立型タイプ、さらには自動化されたCNCタイプまであり、加工対象の素材や寸法、求められる精度によって選定が必要です。

一般的には、簡易な穴あけや工作には卓上型が、小ロットの部品加工や量産品には立型・ラジアル型、そして精密で複雑な制御が求められる場面にはCNCボール盤が使用されます。

近年では、単なる穴あけだけでなく、ネジ穴を作る「タップ加工」、穴の精度を高める「リーマ加工」、さらにはザグリや皿もみなどの加工にも対応可能な多機能なボール盤も登場しており、工作機械の中でも極めて汎用性の高い装置として位置づけられています。

ボール盤は単純な構造ながら、その実用性と信頼性の高さから、初心者から熟練の技術者に至るまで、幅広く使用されている機械なのです。

ボール盤の歴史と発展

ボール盤の歴史は、産業革命とともに始まった機械加工技術の進化と密接に結びついています。

穴あけ作業そのものは古代から存在しており、当初は弓錐(ゆみぎり)や手動ドリルのようなシンプルな工具が使われていました。

しかし、これらの手工具では、加工の精度や効率に限界があったため、より安定した加工手段が求められていました。

18世紀後半から19世紀初頭にかけての産業革命の時代、蒸気機関や金属工作機械の開発が加速する中で、機械式の穴あけ装置として「ドリリングマシン」が登場しました。

これがボール盤の原型であり、最初は大型で、ベルト駆動によるものでした。

これにより、金属加工においても安定した穴あけが可能となり、ボール盤は旋盤やフライス盤と並んで基幹工作機械の一つとして地位を確立しました。

19世紀後半になると、電動モーターの発展により、現在のボール盤に近い形態の機械が登場します。

電動化によって回転速度の制御が容易になり、コンパクト化が進んだことで、卓上型のボール盤も登場するようになりました。

これにより、家庭用や小規模工場でも使用が広がっていきました。

また、工具材料の進化、特に高速度鋼(HSS)や超硬工具の普及により、より硬い材料にも高速・高精度な穴あけが可能となっていきました。

20世紀後半には、自動車、航空機、電子機器など高度な精密加工が求められる産業の発展に伴い、ボール盤にもさらなる高精度化と自動化が求められました。

この流れを受けて、タレット型、ラジアル型、そしてCNC(コンピュータ数値制御)を搭載したボール盤が開発され、作業の自動化や省力化が実現しました。

CNCボール盤は、複雑な穴配置や深さ制御をプログラムで正確に行えるため、大量生産に適した装置として重宝されています。

日本でも高度経済成長期を通じて、ボール盤の技術が飛躍的に発展しました。

日立工機(現・HiKOKI)や小川鉄工、吉良鉄工所など、国内メーカーによる優れたボール盤が製造され、海外にも輸出されるようになりました。

とくに国産の卓上ボール盤は、教育機関や町工場などで広く普及し、「ものづくり大国・日本」を支える基礎的な機械として今もなお活躍を続けています。

現代のボール盤は、IoTとの連携やAIによる加工条件の最適化など、スマートファクトリー化の流れにも対応しつつあります。

クラウドを介して稼働状況や消耗品の交換時期を管理できるモデルも登場しており、単なる「穴あけ機械」という役割を超えて、製造プロセス全体の効率化に寄与する存在へと進化しています。

このように、ボール盤は単純ながら奥深い加工機械であり、その長い歴史とともに着実に進化を遂げながら、今後もさまざまな分野でその価値を発揮し続けることが期待されています。

ボール盤の基本構造と動作原理

ボール盤は、構造としては非常にシンプルでありながら、精度の高い穴あけ加工を可能にする工作機械です。

その構成要素は、目的や仕様に応じて多少異なるものの、共通して以下のような主要部品から成り立っています。

【1. 主軸(スピンドル)】

主軸は、ドリルビットを取り付けて回転させる中心的な部品です。

電動モーターによって駆動され、ベルトやギアを介して回転力が伝達されます。

ボール盤の回転速度は、被加工材の材質やドリル径に応じて調整する必要があり、多くの機種では段階的に回転数を切り替えられる構造になっています。

【2. ドリルチャック】

チャックは、ドリルビットを固定する部分です。

一般的には三つ爪チャックが使用されており、手動や専用レンチによって締め付けられます。

ビット交換の頻度が高い作業では、キーレスチャック(手締め式)を採用することもあります。

【3. コラム(支柱)】

コラムは、主軸部を支持する垂直の柱です。

この支柱が加工機全体の剛性を支えており、主軸の上下運動をガイドします。

コラムがしっかりしていないと、加工中に振動やたわみが発生し、穴の精度に悪影響を及ぼします。

【4. テーブル】

加工物を載せるための作業台がテーブルです。

水平方向に移動できるものや、上下に高さ調整可能なものもあり、加工対象のサイズや位置に応じて柔軟に対応できます。

一部のボール盤では、テーブルを左右に傾けることで、角度付きの穴あけも可能です。

【5. フィードハンドル(送り機構)】

フィードハンドルは、作業者が手動で主軸(ドリル)を上下に動かすためのレバーです。

この操作によって、ドリルが加工物に押し当てられ、穴あけが進みます。

自動送り機構を持つタイプもあり、一定速度での加圧が可能なため、精度と工具寿命の向上につながります。

【6. ベース(台座)】

機械全体の安定性を確保するのがベースです。

重量のある鋳鉄などが使用されており、振動を抑えることで加工の精度を保ちます。

また、ベースに直接大きな加工物を固定して穴を開ける「ベース加工」を行う場合もあります。

■ 動作原理

ボール盤の動作は、次の手順で構成されます。

・ドリルビットの取り付け:加工する材質に合ったドリルをチャックに固定します。

・加工物の固定:クランプやバイスで加工物をテーブル上に固定し、位置決めを行います。

・回転速度の設定:ドリル径と材質に応じた適切な回転数に設定します。

・ドリルの送り:ハンドルを操作して、回転するドリルをゆっくりと垂直に押し当て、穴を開けます。

・加工完了後の退避:穴が開いたら、ドリルを引き上げて加工終了です。

このように、回転・押圧・固定という基本動作を組み合わせることで、効率よく安定した穴あけが可能となります。

なお、加工中の熱や切りくずを排出するため、切削油(クーラント)を使用する場合もあります。

ボール盤の種類

引用元:機械工学事典 > 生産加工・工作機械「ボール盤」一般社団法人日本機械学会

卓上ボール盤の特徴と用途

卓上ボール盤は、比較的小型で机や作業台の上に設置して使用するタイプのボール盤です。

全高は1メートル前後、重量も数十キログラムとコンパクトなため、工場だけでなく教育機関や個人の工作室などでも広く利用されています。

穴あけ加工を中心に、簡単な加工作業を安全かつ正確に行うためのエントリーモデルとも言える存在です。

■ 特徴

まず卓上ボール盤の最大の特徴は「設置性と取り回しの良さ」です。

床据え置き型やラジアル型のような大型機械と異なり、省スペースで使用でき、電源さえ確保できればどこでも設置が可能です。

そのため、個人のDIY用途や試作、軽作業の現場などでも高い需要があります。

小型でありながら、鋼材やアルミ、樹脂、木材といった幅広い材料に対応可能であり、穴径も一般的には1~13mm程度のドリルに対応しています。

構造も非常にシンプルで、主軸・モーター・テーブル・ベースが一体となっており、必要最低限の調整機構が搭載されています。

主軸の上下運動はハンドルによる手動操作が基本で、回転数はベルト掛け替えやインバータ制御で設定する仕組みが主流です。

また、チャックの規格はB10やJT6などが用いられ、ドリルビットの交換も容易です。

安全面に配慮されたモデルも多く、主軸カバーや非常停止ボタン、チャックガードなどが標準装備されている製品もあります。

教育現場や若手技術者のトレーニング用途としても適しており、機械加工の基礎を学ぶ場面でよく使用されます。

■ 用途

卓上ボール盤の主な用途は、単純な穴あけ加工です。

金属製の部品や樹脂プレートへの通し穴、ネジ穴用の下穴加工、またはリベットやボルト通しのための穴あけなど、製品や部品の組み立てに必要な基本加工がほとんどを占めます。

また、木工作業においても、一定深さのダボ穴や貫通穴を精密に開けるのに適しています。

さらに、ドリルビットをタップやリーマなどに交換することで、簡易的なネジ切りや仕上げ加工にも対応可能です。

回転数を適切に調整すれば、プラスチックのバリを抑えたり、アルミに対して熱による溶着を防いだりすることもできるため、加工品質の向上に貢献します。

近年では、ホビー用途として3Dプリンターとの組み合わせで、造形物に後加工として穴あけを行う場面も増えています。

また、電子工作ではプリント基板(PCB)に小径穴を開けるために使用されることもあり、0.5mm~1.0mmといった極小径ビットを使った精密加工が行えるモデルも登場しています。

総じて、卓上ボール盤は「小型ながら実用性が高く、習熟度に応じて広い用途に対応できる汎用機械」であると言えます。

初めてボール盤を導入する場合や、スペースの限られた現場では、最も適した選択肢となるでしょう。

立型ボール盤の特徴と用途

立型(たてがた)ボール盤は、床に据え付けて使用するタイプの中型〜大型ボール盤です。

卓上型よりも一回り大きく、強度・剛性・出力に優れているため、金属加工を中心とした本格的な工場作業に多く用いられています。

通称「フロアスタンド型ボール盤」とも呼ばれ、ボルト固定による安定性と、作業範囲の広さが特徴です。

■ 特徴

立型ボール盤の最大の特徴は、高い加工能力と安定性です。

ボディ全体が鋳鉄や厚鋼板で構成されており、機械自体の重量は100~300kgほど。

これにより、高硬度の材料に対しても振動が少なく、穴の真円度や位置精度を保ちながら安定した加工が可能です。

また、モーター出力も大きく、通常は200~750W程度のモーターが搭載され、太径のドリルビットでも余裕をもって駆動できます。

テーブルサイズが大きく、上下への高さ調整が広範囲に行えるため、厚みのある材料や立体構造物、治具付きの加工物にも対応可能です。

さらに、回転数の調整はプーリーやギア、インバーターによって細かく設定できるため、様々な素材・加工条件に柔軟に対応できます。

構造が頑丈で精密な加工ができることから、繰り返し作業における信頼性が非常に高いというのもポイントです。

また、上級機種では自動送り機構やデジタル表示の回転計、深さストッパーなども装備されており、加工効率の向上とともにオペレーターの作業負担を軽減する工夫がなされています。

■ 用途

立型ボール盤は、その高剛性・高出力を活かして、中・大径穴の加工や金属への連続的な穴あけに多く使用されます。

特に鉄鋼材やステンレス、真鍮、アルミなどの金属に対し、安定した切削が必要な場合に活躍します。

工場では、機械部品のボルト穴や精度穴、ネジ穴の下穴などの量産工程で使用されることが一般的です。

また、加工対象のサイズや形状の自由度が高いため、鋼板や角パイプ、Lアングル、丸パイプなど、形状の異なる構造材にも対応しやすい点も評価されています。

さらに、ワークを治具に固定して繰り返し加工を行うことで、効率的な量産体制を構築できます。

ドリル以外の工具を使用すれば、タッピング(ねじ切り)やリーマ加工(仕上げ穴加工)、座ぐり(皿加工)なども可能です。

特に座ぐり加工は、立型ボール盤の剛性を活かして正確な平面切削を行う用途に適しています。

教育機関や訓練校などでは、より実践的な加工技術を学ぶために立型ボール盤が導入されており、実際の工場と同様の環境で技術指導を行うことができます。

ラジアルボール盤の特徴と用途

ラジアルボール盤は、主に大物の加工や変則的な穴あけ位置が求められる加工現場で活躍する、大型かつ高機能なボール盤です。

構造的には、主軸ヘッドが水平方向に移動可能な「アーム(ラジアルアーム)」に取り付けられており、加工位置の自由度が格段に高いことが大きな特徴です。

主に金属加工の現場で用いられ、重厚長大な部材への精密な穴あけに用いられます。

■ 特徴

ラジアルボール盤の最大の特徴は、加工ヘッドを「ワーク側」に動かせることです。

通常のボール盤では、加工対象(ワーク)をテーブル上で移動させて位置を合わせますが、ラジアルボール盤では主軸ヘッドをアームで水平方向にスライドさせたり、支柱を中心に回転させたりすることで、工具側を移動させて加工位置を調整できます。

これにより、重量があって移動が困難なワークでも、固定したままで複数の位置に穴あけが可能になります。

本体は極めて剛性が高く、鋳鉄などで構成されるため、重量は1トンを超えることも珍しくありません。

また、モーター出力も高く、ドリル径が30mm以上の大型穴あけにも対応できるよう設計されています。

主軸の上下動は自動送り機構を備えたモデルも多く、加工の安定性と効率が非常に高いです。

さらに、アームの可動範囲や高さを活かして、厚みのある立体構造材や大型プレート、H形鋼、パイプ材などにも対応できる点も実用性の高さを裏付けています。

制御装置としては、機械式レバーに加えてデジタル制御のモデルやCNCタイプも存在し、量産用途や高精度加工にも対応できます。

■ 用途

ラジアルボール盤は、大型ワークへの高精度な穴あけや、複数の穴を異なる位置に正確に開ける必要がある作業に最適です。

代表的な加工対象としては、鋼構造物、橋梁部品、プレス金型、重機部品、造船用構造材などがあり、いずれも重量・寸法ともに大きなものが中心です。

特に溶接や機械組立の前段階における「位置決め穴」「ボルト通し穴」の加工では、ラジアルボール盤の移動可能な主軸が威力を発揮します。

1メートルを超える大型鋼板に対して、任意の位置に数十箇所の穴をあけるような加工にも対応可能です。

また、複雑な治具の製作や、機械フレームの製作現場においても、穴の位置精度が重要視される場面ではラジアルボール盤が用いられます。

固定されたワークを動かすことなく、工具側を自由に移動させて加工できることで、作業者の負担軽減と作業効率の向上を両立できます。

一方で、その大きさと設置スペース、価格の点から、汎用工場や教育機関などにはあまり導入されておらず、主に専門性の高い製造業や重工業において活躍する特殊用途向け機種と言えるでしょう。

CNCボール盤の概要

CNCボール盤(CNCドリリングマシン)は、コンピュータによって制御される穴あけ専用の工作機械で、精密な位置決め・深さ制御・連続加工を自動で行える高度な装置です。

CNCとは「Computer Numerical Control(コンピュータ数値制御)」の略で、予めプログラムされたコードに従って自動運転されます。

従来の手動ボール盤では不可能だった高精度・高効率な穴あけが可能となり、現代の製造業における自動化・無人化の流れを支える存在となっています。

■ 特徴

CNCボール盤の最大の特徴は、人の手を介さずに、正確な位置に同一の穴を何度でも再現可能である点です。

制御用のプログラムには、加工位置の座標、穴の深さ、ドリルの回転速度、送り速度などが細かく設定されており、手動では難しい複雑な加工パターンや多数の穴を短時間かつ高精度で処理できます。

また、複数軸の動作が可能な機種では、X・Y・Z軸に加えて回転軸や傾斜軸を有することで、斜め穴や曲面上の穴あけにも対応可能です。

タレットヘッドを搭載していれば、異なる工具への自動交換も行え、一台で穴あけ・タップ・リーマなどを連続的に実施することも可能です。

さらに、IoTやネットワーク対応の機種では、生産ラインとの連携や稼働状況のモニタリング、異常検知、自動補正などの高度な機能も搭載され、スマートファクトリーの一翼を担う存在になっています。

加工精度は通常±0.01mm程度、ハイエンドモデルでは±0.005mm以下の精度を実現するものもあり、医療・航空・半導体などの分野でも活躍しています。

■ 用途

CNCボール盤の主な用途は、精密かつ大量の穴あけが必要な製品の加工です。

たとえば、プリント基板(PCB)への微細な穴あけ、アルミ筐体への複数穴加工、自動車部品や電子機器部品の組立用下穴など、多数かつ高精度な加工が要求される場面に最適です。

PCBドリル専用のCNCボール盤では、穴径が0.2mm以下という超小径の微細穴を何千個も正確に開ける必要があります。

これに対応するため、専用の高速主軸(10万回転以上)と微細送り制御が搭載され、加工中の熱変形やビビりを防ぐ設計がなされています。

また、タップ加工を自動で組み合わせた「CNCタッピングセンター」としても利用されることがあり、金属部品へのネジ穴加工を無人で連続して行える点でも生産性が飛躍的に向上します。

航空機や医療機器、精密機械分野においては、材料や部品の形状が複雑かつ加工公差が厳しいため、CNCによる高精度制御が必須とされます。

一方で、CNCボール盤は高性能な分だけ本体価格が高く、初期導入には数百万円~数千万円を要する場合があります。

そのため、ある程度の量産効果や高い加工精度が要求される現場でこそ真価を発揮する設備と言えるでしょう。

アスクではボール盤を使ってバリ取りなども行っているのですが、目がおかしくなるんじゃないかと思うぐらいすごいバリ取りもボール盤で行いました!

是非見ていただきたいので気になった方はアスクのInstagramやTikTokで探してみてください♪

他にも面白いものが発見できるかも!?

アスクのInstagram → @askk_tannouki

アスクのTikTok → @askk1989

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪