“鉄級の強さ、アルミ級の軽さ”を叶える超々ジュラルミン、A7075の真価とは

A7075、通称“超々ジュラルミン”は、軽量性と引張強度を両立し、その比強度は鉄材に匹敵します。

加工性や疲労強度も優れ、航空宇宙をはじめとする高性能構造材としての地位を確立。

まさに“軽く、強く、美しい”素材として、現代の試作・設計の最前線で選ばれ続けています。

A7075とは

A7075は、アルミニウム合金の中でも特に高強度を誇る材料であり、「超々ジュラルミン」とも呼ばれる7000系アルミ合金の代表格です。

この合金は、主に亜鉛(Zn)を主成分としており、マグネシウム(Mg)や銅(Cu)も加えられることで、機械的強度や耐疲労性が大きく向上しています。

化学成分としては、以下が代表的な範囲です。

・アルミニウム(Al): 残部(主成分)

・亜鉛(Zn): 約5.1~6.1%

・マグネシウム(Mg): 約2.1~2.9%

・銅(Cu): 約1.2~2.0%

・クロム(Cr): 約0.18~0.28%

・微量元素(Fe, Siなど): 各0.5%以下

このような成分設計により、A7075は焼入れ(溶体化処理)および時効硬化処理によって非常に高い引張強度を得ることが可能です。

T6処理(人工時効処理)を施した場合、その引張強度は約570 MPa以上に達し、場合によっては鋼材にも匹敵する強度を示します。

また、A7075は「析出硬化型アルミニウム合金」に分類されます。

これは、熱処理によって微細な金属間化合物(例えばMgZn₂)を析出させ、結晶粒界に強化機構を生じさせる技術であり、金属組織全体の強度向上に寄与しています。

ただし、こうした高強度の代償として、溶接性や耐食性はやや劣る傾向があります。

特に銅の含有量が多いため、一般的な5000系や6000系のアルミ合金と比べて耐食性が低下します。

そのため、使用環境や設計によっては表面処理が必要となるケースも多く見られます。

このように、A7075は軽量で高強度という特性を活かし、航空機やレース車両など、極めて高い性能が求められる分野で広く採用されています。

アルミ合金中での位置づけと特徴

A7075は、アルミ合金の中でも最高クラスの強度を持つ「7000系」に属しており、その中でも特に実用強度と加工性のバランスが取れた代表的な合金です。

7000系アルミ合金は、主に「亜鉛(Zn)」を添加元素とすることで、高強度を実現したグループであり、航空宇宙分野などの高性能材料として欠かせない存在です。

A7075はその中心的存在といっても過言ではありません。

アルミ合金は大きく分けて「展伸材用アルミ合金」と「鋳物用アルミ合金」の二つに分類されます。

A7075は展伸材用に分類され、板、棒、押出形材などの形で供給されます。

また、合金系統としては「熱処理型合金」に分類され、これは熱処理によって機械的性質(強度、硬度)を向上させることが可能な合金群を指します。

代表的な熱処理型には2000系(Al-Cu系)、6000系(Al-Mg-Si系)、そして7000系(Al-Zn-Mg系)があり、その中でもA7075はトップクラスの引張強度・耐力を誇ります。

例えば、代表的な6000系であるA6061(Al-Mg-Si系)は、汎用性が高く加工性と耐食性のバランスが良いですが、強度はA7075に比べると大幅に低くなります。

一方でA7075は、同一比重(約2.8 g/cm³)でありながら鋼材(例えばS45Cなど)にも迫る機械的特性を持ち、比強度(単位質量あたりの強度)という観点では非常に優れています。

また、A7075の特長として、「疲労強度が高い」「熱処理後の安定性が良い」「切削加工性が比較的良好」などが挙げられます。

これにより、精密部品、構造材、航空機の主構造部など、安全性が極めて重要な用途に採用されやすくなっています。

一方で、前述のとおり耐食性や溶接性に関しては他のアルミ合金に比べて劣ります。

特に海水環境や酸性環境では局部腐食(孔食・粒界腐食)を起こしやすく、これを補うために陽極酸化処理(アルマイト)やアルクラッド材(耐食性合金で被覆した材料)として使用されるケースも多く見られます。

総じて、A7075は「軽量化と高強度を両立させたい場面で最適な選択肢」であり、アルミ合金の中でもハイエンドクラスの機能を備えた素材と言えるでしょう。

A7075の特性

機械的強度と耐疲労性

A7075は、アルミ合金の中でも特に高い機械的強度を持つ材料であり、その強度性能は時に炭素鋼に匹敵すると評されます。

中でもT6処理(溶体化処理+人工時効)を施したA7075-T6は、代表的な高強度材として知られ、航空機の構造材、自動車部品、機械部品などの分野で広く利用されています。

まず、A7075-T6の引張強度はおおよそ570~630 MPa、耐力(0.2% proof stress)は500~550 MPaとされています。

この数値は、一般的なA6061-T6(引張強度:約310 MPa)や、A5052(非熱処理型:約200 MPa前後)と比べて圧倒的に高く、非常に大きな荷重にも耐えられる特性を備えています。

強度の背景にあるのは、材料の化学組成と時効硬化処理による析出強化です。

A7075に含まれる亜鉛(Zn)とマグネシウム(Mg)は、熱処理によって微細なMgZn₂の析出物を形成します。

これらが結晶粒界や結晶内に分散し、転位の移動を阻害することで、塑性変形を抑え、全体の強度が向上するのです。

さらに、A7075は耐疲労性にも優れた特性を持っています。

疲労強度はおおよそ160~200 MPa程度とされ、繰り返し荷重がかかる環境でも長期間使用に耐える能力を持ちます。

このため、航空機の翼桁や着陸装置、さらにはレーシングカーの足回り部品など、振動や衝撃が頻繁に加わる構造材に多く使用されています。

一方で、機械的強度の高さが常にメリットになるとは限りません。

強度が高いということは、靭性(割れにくさ)や延性(変形能力)が相対的に低下しやすいというトレードオフも存在します。

特にA7075-T6は、急激な衝撃や極低温下での脆性破壊のリスクが増すため、使用環境や荷重条件には十分な設計的配慮が必要です。

また、切削などの加工工程においては、高硬度であるがゆえに工具の摩耗が早く、加工条件や工具材質の選定が品質とコストに大きく影響します。

高硬度材向けの超硬工具やコーティング工具の使用が推奨されます。

このように、A7075はその高強度・耐疲労性を武器に、軽量化と構造信頼性を同時に求められる分野に最適な材料であり、「強くて軽い」を実現するための優れた選択肢として、多くのエンジニアに重宝されています。

耐食性と耐熱性

A7075はその高強度ゆえに多くの工業製品で重宝されている一方で、耐食性にはやや注意が必要な材料です。

アルミニウムは一般的に酸化皮膜によって自然に表面が保護され、比較的耐食性の高い金属とされていますが、A7075の場合はその成分構成上、腐食に対して弱い側面があります。

A7075には亜鉛(Zn)や銅(Cu)が多く含まれており、これらの元素はアルミニウムの耐食性にマイナスの影響を与える傾向があります。

特に銅は異種金属腐食の原因となりやすく、湿度の高い環境や海水、大気中の塩分を多く含む環境では「粒界腐食」「応力腐食割れ(SCC)」などの問題が発生するリスクがあります。

たとえば、海洋構造物や船舶部品など、腐食環境が過酷な条件下では、A7075の無処理使用は推奨されません。

こうした場合には、陽極酸化処理(アルマイト)や、より耐食性に優れたアルミクラッド材(A7075を耐食性合金で被覆したもの)を用いるのが一般的です。

特に航空機産業では、A7075の耐食性を補完するために、アルミクラッド材(7075-CLAD)の使用が標準的です。

耐熱性に関しては、A7075はアルミ合金の中では比較的安定した性能を持っていますが、それでも高温下では機械的特性の劣化が避けられません。

T6処理されたA7075は常温では非常に優れた引張強度を示しますが、150°Cを超えるような高温環境では析出物が成長・粗大化し、強度が著しく低下します。

具体的には、200°Cを超えると時効硬化材の利点がほとんど失われてしまい、長時間その温度にさらされることで機械的特性が急激に悪化します。

そのため、A7075は高温での構造材としてはあまり適しておらず、熱的に安定した材料(たとえば高温用ステンレス鋼やチタン合金など)との使い分けが求められます。

一方で、耐熱性の観点から開発された亜種として、T73やT76といった処理条件の材料も存在し、これらはT6に比べて耐応力腐食割れ性能を改善したものとなっています。ただし、強度はT6より若干低くなります。

まとめると、A7075はそのままでは耐食性に課題を抱えており、使用環境や表面処理の有無によって大きく性能が左右される素材です。

設計や運用時には、腐食対策や熱的安定性を念頭に置いた材質選定や処理が不可欠です。

適切な表面処理や熱処理を施すことで、A7075はより広い分野で高性能材料としての力を発揮します。

熱処理による性質の変化(T6、T73など)

A7075は、析出硬化型のアルミニウム合金に属し、「熱処理」によって強度や耐食性などの機械的性質を大きく変えることができるのが大きな特徴です。

特に「T6」や「T73」などの熱処理条件が広く使われており、それぞれ用途に応じた物性が得られるため、設計・加工の現場では非常に重要な要素となります。

まず、「T6処理」とは「溶体化熱処理(Solution Heat Treatment)」を行った後、人工時効処理(Artificial Aging)によって硬化させる処理のことで、A7075の強度を最大限に引き出す代表的な熱処理です。

A7075-T6は引張強度約570~630 MPa、0.2%耐力500 MPa以上という非常に高い強度を持ち、軽量でありながら鋼材に匹敵する力学性能を持つことで航空・宇宙・レース産業などで広く利用されています。

一方でT6処理のA7075には弱点もあります。

それは「応力腐食割れ(SCC:Stress Corrosion Cracking)」に対して比較的脆弱であるという点です。

これは、引張応力と腐食環境が同時に存在した場合に、亀裂が突然進行し破壊に至る現象で、航空機や構造部材などの信頼性が極めて重要な分野では致命的な問題となります。

この欠点を改善したものが「T73処理」です。

T73とは、T6よりも長時間かつ低温で人工時効を行うことにより、析出物の成長をコントロールし、応力腐食割れに対する耐性を大幅に高めた処理です。

T73処理により強度は若干低下する(引張強度:約500 MPa前後)ものの、長寿命化や信頼性重視の用途ではT6よりも有利とされることが多いです。

実際、航空機の胴体や翼構造の一部では、T73材が優先的に使われています。

他にも「T76処理」や「T651処理」などのバリエーションも存在します。

T651はT6の処理に加え、加工による残留応力を低減する「応力除去伸張(ストレッチ)」を施したもので、精密部品や厚板加工などに適しています。

残留応力があると、切削や熱処理の際に歪みが生じやすくなるため、このような対策が重要になります。

このように、A7075は熱処理条件の違いによって性質が大きく変化する素材であり、最終製品の使用条件に応じた最適な処理条件の選定が必要不可欠です。

高強度を優先するならT6、耐久性や耐腐食性を優先するならT73やT76といった使い分けが求められ、設計者や材料技術者にとっては不可欠な知識となります。

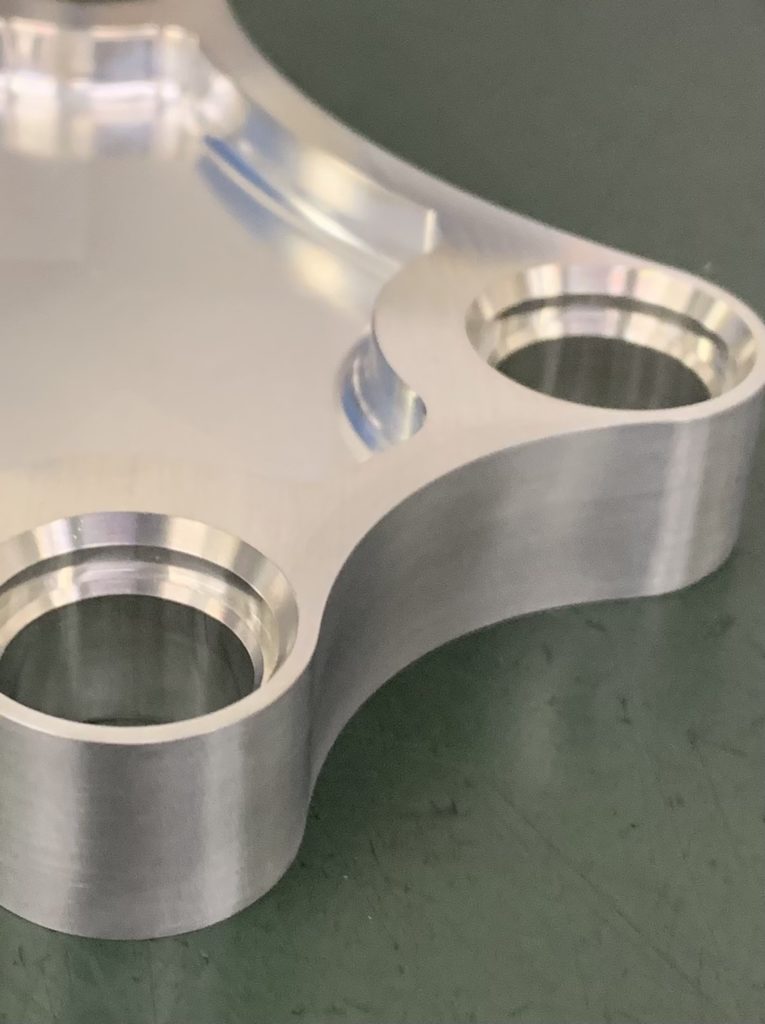

A7075の加工性

切削加工のしやすさと工具選定

A7075は高強度アルミ合金でありながら、切削加工性に優れているという特徴を持っています。

この特性は、航空機部品や精密機械部品、モータースポーツ関連部品など、複雑な形状が求められる部品加工において非常に重宝されます。

ただし、高強度ゆえの硬さや成分の影響により、工具選定や切削条件には注意が必要です。

まず、A7075は被削性においては比較的良好な部類に入ります。

例えば、同じ7000系の中でもA7075はA7050よりも加工性が高く、鋼材と比較しても加工時間が短縮できることが多いです。

特にT6処理後の材質は適度な硬さを持ち、仕上げ面が美しくなるため、微細な部品にも適しています。

しかしながら、A7075には亜鉛や銅が多く含まれており、これが工具摩耗を引き起こす要因となります。

特に長時間の切削や量産加工では、工具の摩耗によって加工精度や表面品質が低下する可能性があります。そのため、工具選定は非常に重要です。

推奨される工具材質としては以下が挙げられます。

・超硬工具(Carbide Tool):硬さと耐摩耗性に優れ、切削温度が高くなりがちなA7075にも対応可能です。

・ダイヤモンドコーティング工具(DLC、PCDなど):長寿命で、非鉄金属に最適。高精度加工に適しています。

・高速度鋼(HSS):コスト重視の場合に使用されることもありますが、長時間の加工や高負荷には不向きです。

切削条件としては、比較的高回転・高送りが可能ですが、切削熱が上がりすぎると表面が溶けてガミング(材料が工具に付着する現象)が起こる可能性があります。

切削油やエアブローによる冷却・潤滑が推奨されます。

また、加工工程においては、以下のような対策が有効です。

・下穴加工では工具の逃げをしっかり設ける:食い込み防止と工具寿命向上に効果的。

・刃先のR加工(コーナーR)を活用:切削時の応力集中を防ぎ、仕上げ面の微細なチッピングを防止。

・複数パスによる粗加工+仕上げ加工の分割:仕上げ精度と面粗度を安定させる。

さらに、再切削性も比較的良好であり、試作品やリワークにも向いていますが、溶接などで変質した箇所の再加工は注意が必要です。

熱影響部は硬度や加工性が異なるため、切削条件を調整する必要があります。

総じて、A7075は高精度・高強度部品の切削加工に非常に適している一方で、工具選定や加工条件の最適化が不可欠な素材です。

加工現場では「加工性の良い高強度材」として高く評価されていますが、その実力を引き出すには適切な知識と経験が求められます。

溶接・接合の難しさとその対策

A7075は、その高い強度と硬度を持つ優れたアルミニウム合金ですが、溶接や接合に関しては非常に扱いが難しい素材として知られています。

特に一般的なアーク溶接やTIG溶接との相性が悪く、構造部品として使用する際には慎重な設計と対策が必要です。

A7075が溶接に向かない理由

A7075に含まれる主な合金元素(亜鉛、マグネシウム、銅)は、溶接時に多くの課題を引き起こします。

特に溶接熱による金属組織の変化が大きく、次のような問題が発生しやすいです。

・溶接部の強度低下:溶接熱によって析出強化構造が崩れ、母材に比べて強度が大幅に低下します。

・クラックの発生:冷却時の収縮応力や金属間化合物の脆弱な構造が、割れの原因になります。特に「ホットクラック(高温割れ)」のリスクが高いです。

・気孔の発生:溶接時に発生するガス(主に水素や亜鉛蒸気)が溶融金属内に閉じ込められ、強度・密度を低下させます。

・腐食性の増加:溶接部は金属間の偏析が起こりやすく、局部腐食が発生しやすくなります。

これらの理由から、A7075は一般的な溶接には「適さない」とされており、特に強度が要求される構造材においては、溶接接合は極力避ける方が無難です。

溶接の代替手段と対策

ただし、どうしても接合が必要な場合や、設計上溶接が避けられない場合には、いくつかの対策や工法があります。

・摩擦攪拌接合(FSW:Friction Stir Welding)

FSWは、従来の溶融を伴う溶接とは異なり、金属を固体状態のまま攪拌しながら接合する方法です。

この手法はA7075のような溶接困難材にも適用可能で、強度低下を最小限に抑えられます。

航空機の胴体や燃料タンクなどで実用化が進んでいます。

・機械的接合(ボルト・リベット・ピン)

構造部材同士の結合には、溶接ではなくボルトやリベットによる接合が広く用いられています。

アルミ専用のリベットや異種金属用の絶縁スペーサーを用いることで、腐食対策も同時に可能です。

・接着剤による接合

強度がそれほど要求されない場合には、エポキシ系などの接着剤での接合も一手です。

精密機器や軽量構造物など、局所的な応力しかかからない用途では有効な方法です。

・レーザー溶接や電子ビーム溶接(EBW)

これらの高エネルギー密度溶接法は、溶接部の熱影響を局所化できるため、A7075のような熱に敏感な合金にもある程度対応可能です。

ただし、高度な設備と制御が必要なため、主に航空・防衛分野で用いられます。

結論として、A7075はその機械的特性に優れる一方で、溶接には不向きな素材であり、溶接が必要な場合にはFSWなどの特殊な接合法や機械的接合の工夫が不可欠です。

強度確保と長期耐久性を両立させるには、素材の特性を正しく理解した上での設計と工程管理が重要です。

表面処理との相性(アルマイト処理など)

A7075は、非常に高い機械的強度を持つ優秀なアルミニウム合金ですが、前述の通り「耐食性」に課題を抱えていることから、使用環境によっては表面処理が不可欠です。

その中でも代表的なのが陽極酸化処理(アルマイト処理)であり、A7075との相性や注意点を正しく理解することが、長期信頼性のある製品づくりにおいて重要です。

アルマイト処理との相性

アルマイト処理とは、電解処理によってアルミニウム表面に酸化皮膜を人工的に生成し、耐食性・耐摩耗性・電気絶縁性などを高める方法です。

A7075においても、表面の耐久性向上や外観の美観向上、さらには潤滑性の向上など、複数の効果が期待されます。

ただし、A7075は他の合金(例えばA5052やA6063)と比べて銅や亜鉛の含有量が多いため、アルマイト処理の難易度が上がります。

具体的な注意点は以下の通りです。

・皮膜の均一性が劣る傾向:合金成分の影響で表面が不均一になりやすく、色ムラや光沢ムラが出やすい。

・耐食性の向上効果が限定的:アルマイト処理を施しても、完全に腐食を防げるわけではなく、特に海水環境などでは限定的な効果となる。

・密着性の確保が重要:前処理(脱脂・酸洗い)を丁寧に行うことで、アルマイト皮膜の密着性と品質が大きく向上する。

硬質アルマイト(ハードアノダイズ処理)

A7075では、通常のアルマイトよりも厚くて硬い酸化皮膜を形成する硬質アルマイト処理(ハードアルマイト)が多用されます。

これにより、耐摩耗性や表面硬度(500~700HV)が大きく向上し、摺動部品やギヤ部品などの耐久性が求められる部位で効果を発揮します。

ただし、硬質アルマイトは処理条件(電流密度、温度、電解液組成)がシビアであり、A7075に対しては以下のような課題があります。

・膜厚が厚すぎると割れやすくなる

・寸法変化(膨張と削れ)に注意が必要(特に高精度部品)

・処理後の色が黒っぽくなる傾向があり、アルマイト着色処理には不向き

その他の表面処理

A7075にはアルマイト以外にも、以下のような表面処理が適用されることがあります。

・化成皮膜処理(クロメート処理):導電性を保持しながら耐食性を向上させたい場合に有効。航空機部品などで使用例が多い。

・テフロンコーティング・潤滑処理:摩擦係数を低減し、摺動性を向上。滑りの良さを求める機構部品に適する。

・アルミクラッド材の利用:表層を耐食性に優れた純アルミニウムで被覆することで、耐食性を確保。航空機業界で一般的。

結論として、A7075の性能を最大限に引き出すためには、使用環境や機能要求に応じた適切な表面処理の選定が極めて重要です。

特に屋外や海洋環境、摩耗・摺動が多い部品では、アルマイトや硬質アルマイトをはじめとする高機能な処理がA7075の弱点を補い、長期使用に耐える品質を実現します。

航空・宇宙産業での活用

A7075は「超々ジュラルミン」という愛称が象徴するように、航空機・宇宙機の主要構造材として長年にわたり採用されてきた。

航空機が黎明期から抱えてきた課題――“鋼材並みの強度を保ちつつ、自重を極限まで削る”――を解決できる数少ない材料であり、現在でもボーイングやエアバス、エンブラエルなど各社の単通路機・双通路機の翼桁(スパー)や胴体フレーム、メインランディングギアのトルクリンクなど、高荷重が集中する部位に使用されている。

T6熱処理による高い引張強度(570 MPa超)と優れた疲労強度は、繰り返し荷重を受ける航空機構造に不可欠で、カーボン複合材全盛の今なお金属部材の“最後の砦”として採用が継続されるゆえんである。

宇宙分野でもA7075は欠かせない存在だ。

人工衛星や探査機のサンドイッチパネル用フェースシート、液体推進ロケットの燃料・酸化剤タンクの隔壁、さらには小型ロケットのフェアリング接合リングなど、極低温そして高真空という過酷な環境下で信頼性を発揮する。

T73処理を選択すれば、応力腐食割れに対する抵抗が向上し、地上試験から軌道上まで長期使用に耐える。

SpaceXのFalcon 9に代表される再使用型ロケットでも、再突入後の熱・衝撃を受ける構造リングにA7075-FSW(摩擦攪拌接合)パネルが用いられ、冷却孔を伴う複雑な3D形状がCNC+5軸加工で実現されている。

近年は積層造形(AM)技術との融合が進み、粉末床溶融(PBF)で出力したA7075をHIP処理して高緻密化し、従来では不可能だったトポロジー最適化リブや一体形状ヒートシンクを実機に投入する事例も増加。

これにより部品点数の削減と軽量化を同時達成し、衛星バス全体で数 kgの質量削減が報告されている。

もっとも、耐食性の低さは航空・宇宙であっても無視できない。

旅客機ではアルクラッド(純アルミ被覆)材やシール剤、硬質クロメート皮膜で保護し、衛星ではクリーン環境下でのアロジン処理やアルマイト処理が標準だ。

さらに、低温脆性やガルバニック腐食への配慮として、異種金属接触部には絶縁ガスケットや非金属ファスナーを介在させ、長期信頼性を担保している。

こうした多層的な設計と保護策を講ずることで、A7075は激しい熱サイクル、高G加速度、宇宙線に晒される極限環境下でも“軽くて強い”という最大の武器を存分に発揮し続けている。

他材料との比較

A6061との比較(汎用性と強度)

A7075とA6061はどちらもアルミ合金の中で非常にポピュラーな材料ですが、その特性や用途には明確な違いがあります。

A6061は主に「6000系アルミ合金」に分類され、マグネシウム(Mg)とシリコン(Si)を主成分とした合金で、汎用性の高さとバランスの良い機械的性質が特徴です。

一方、A7075は「7000系アルミ合金」の代表であり、亜鉛(Zn)を主な合金元素とすることで、高強度を実現しています。

強度比較

A6061-T6の引張強度は約310~350 MPaであり、A7075-T6の約570~630 MPaと比べると約半分程度の強度です。

耐力(0.2%耐力)も同様に低く、軽量であるものの高負荷には不向きです。

ただし、A6061は引張強度が中程度であるため、加工性や溶接性が良好であり、構造材以外にも多用途に利用されています。

加工性・溶接性

A6061は加工性が非常に良く、曲げ加工や押出成形、切削加工において安定した品質を得やすいのが特徴です。

また、溶接性も良好で、TIG溶接やMIG溶接が一般的に行われます。

一方、A7075は溶接が困難で、溶接による強度低下や割れが起こりやすいため、接合方法には注意が必要です。

耐食性

耐食性に関しては、A6061が亜鉛や銅を含まないため比較的良好であり、屋外構造物や海洋設備にも多用されます。

対してA7075は銅含有量が多いため、耐食性はやや劣り、表面処理が不可欠となることが多いです。

用途の違い

A6061は建築、機械構造材、車両部品、家具、DIY用途まで幅広く使われる汎用合金です。

対してA7075は航空宇宙、自動車競技、スポーツ器具など、高強度・高性能が求められる用途に特化しています。

つまり、高強度が必要な場合はA7075、汎用性・加工性・耐食性を優先する場合はA6061が選ばれる傾向があります。

鋼材との比較(重量・コスト・性能)

A7075は鋼材と比較されることが多いですが、重量、コスト、性能の面で大きな差異があります。

比重・重量

アルミ合金の比重は約2.7~2.8 g/cm³であるのに対し、一般的な鋼材(例えばSS400やS45Cなど)の比重は約7.8 g/cm³と約3倍近く重いです。

このため、同じ強度の部材を鋼材で作ると重量が大きく増加しますが、A7075は鋼材に匹敵する引張強度(約570 MPa以上)を持ちながら、重量は約1/3で済みます。

結果として、比強度(単位重量あたりの強度)が非常に高い材料として、軽量化が強く求められる分野で重宝されます。

強度・性能面

A7075-T6の引張強度は570~630 MPaと高く、機械構造用鋼材の一般的な強度に匹敵します。

ただし、鋼材は硬さや耐摩耗性、耐衝撃性が優れているため、摺動部品や高負荷が連続する機械部品では鋼材が選択されることが多いです。

一方、A7075は耐腐食性や耐熱性は鋼材と比較して劣るため、環境条件に応じた設計や表面処理が必要です。

加工性

鋼材は切削加工において硬度が高いため工具の摩耗が激しく、加工コストが高くなる傾向があります。

A7075はアルミの中では硬い部類ですが、鋼材に比べれば加工性は格段に良好で、切削加工時間や工具寿命でメリットがあります。

コスト面

鋼材は一般的に原材料費・加工費ともに安価で、量産性が高いのが特徴です。

A7075は高純度のアルミや特殊合金元素を使用し、熱処理や表面処理も必要なことから材料コストは鋼材より高めです。

また、加工時の工具や工程も特殊な対応が必要な場合が多く、全体コストは高くなる傾向にあります。

しかしながら、軽量化による燃費向上や運搬コスト削減、性能向上の価値は大きいため、コストと性能のバランスを考慮した上で採用が検討されます。

A7075を使った試作品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。