CADとは?設計から製造までを支えるデジタル設計ツールの基礎知識

CAD(Computer Aided Design)は、手描きの図面作成から進化し、製品設計の精度向上と効率化を実現するデジタル設計ツールです。

製造業を中心に、設計から製造、品質管理まで幅広い工程で活用されており、2Dから3Dへと進化を遂げています。

本記事では、CADの基本概念から、種類、活用事例、最新トレンドまでを徹底解説し、設計者や製造業関係者が知っておくべき情報を提供します。

CADとは

CAD(Computer-Aided Design、コンピュータ支援設計)は、コンピュータを利用して製品や部品の設計を行う技術とソフトウェアの総称です。

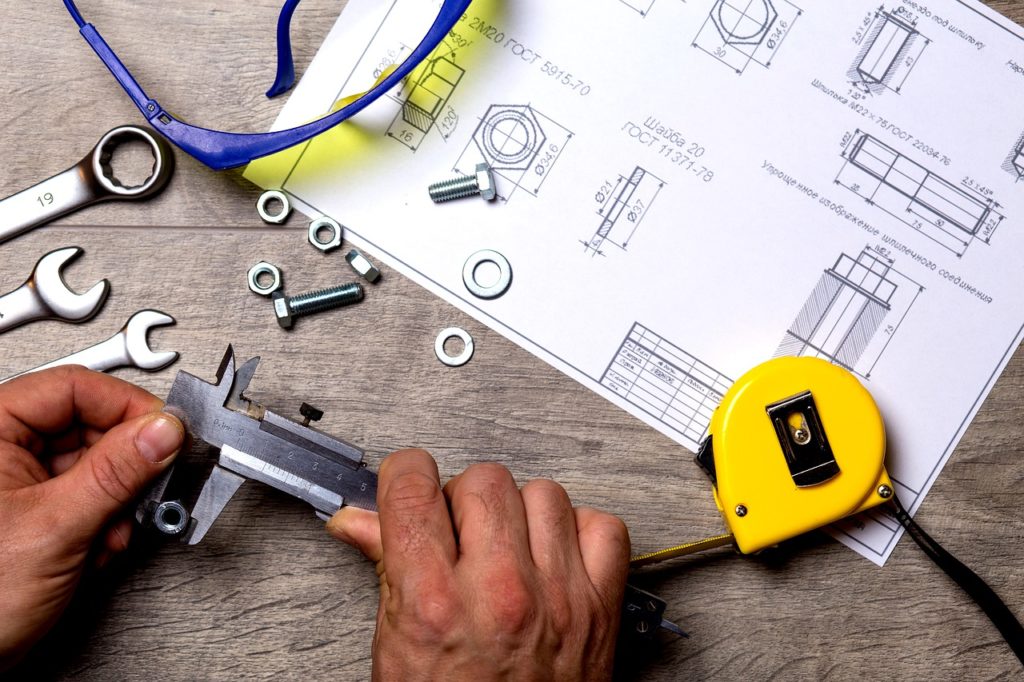

従来、設計は手作業で行われることが一般的で、設計者は製図板や定規、コンパス、ドラフティングツールなどを用いて図面を描き、寸法や形状を手で計測していました。

しかし、この手作業による設計は精度の確保や修正作業に多くの時間を要し、特に複雑な形状や大量の部品からなる製品では、設計ミスや工数増加のリスクが高くなっていました。

CADはこの課題を解決する技術として登場し、コンピュータ上で正確に設計作業を行える環境を提供します。

CADには2D設計機能と3D設計機能があり、2D CADでは平面上に線、円、長方形、ポリラインなどの図形を描くことができ、寸法線や注記を加えることで設計意図を明確に伝えられます。

一方、3D CADでは立体モデルを直接作成・操作でき、部品同士の干渉チェックや組立シミュレーション、重量計算や重心位置確認なども可能です。

さらに、CADで作成したデータはCAM(Computer-Aided Manufacturing)やCAE(Computer-Aided Engineering)と連携でき、設計データを製造や解析工程に直接利用できるため、試作回数の削減や開発コストの低減、製品開発期間の短縮に直結します。

近年ではCADデータをクラウドで共有し、複数の設計者が同時に作業することも可能になっており、チーム全体での情報共有や効率的な設計作業を実現しています。

製造業、建築業、電子機器設計、機械部品設計など、ほぼすべての設計分野でCADは不可欠なツールとなっており、現代の製品開発プロセスにおける中心的存在として位置付けられています。

単なる図面作成ツールを超え、設計精度向上、コスト削減、作業効率化、チーム協働の促進など、幅広い効果を発揮する総合的な設計支援ツールです。

CADの歴史と進化

CADの歴史は1960年代にまで遡り、当初は航空宇宙産業や自動車産業など、高精度かつ複雑な設計が要求される分野で利用されるために開発されました。

初期のCADは、専用の大型計算機やグラフィック端末を用いて2次元図面を描くことを目的としたもので、主に線や円、円弧などの基本図形をコンピュータ画面上で描くことが中心でした。

1970年代にはCADの導入が徐々に拡大し、製図の効率化や設計データの保存・修正機能が注目されるようになりました。

1980年代に入るとコンピュータ性能の向上とグラフィック技術の進化により、3D CADが登場し、立体モデルの作成が可能となりました。

3D CADの利点は、設計段階で部品同士の干渉チェックや組み立てシミュレーション、重量計算、強度解析などを行える点にあり、従来の手作業や2D設計では困難だった設計検証が効率的に実施できるようになりました。

1990年代以降は、パラメトリック設計やソリッドモデリングが一般化し、寸法や制約条件を変更すると設計全体が自動的に更新される仕組みが普及しました。

これにより、設計変更や製品バリエーションの作成が容易となり、開発効率の大幅な向上につながりました。

さらに近年ではクラウドCADやAI支援CAD、ジェネレーティブデザインといった先進技術が登場しており、設計自動化や最適化が進んでいます。

CADは単なる描画ツールではなく、設計者の創造性を最大化し、反復作業から解放するツールとして進化してきました。

その結果、製造業全体の製品開発スピードや品質向上、コスト削減に直結する重要な技術として定着しています。

現代のCADは、精密な設計作業を支援するだけでなく、開発プロセス全体の効率化と競争力強化に不可欠な存在となっています。

CADの種類と分類

CADは用途や設計目的に応じて、大きく2D CADと3D CADに分類されます。

2D CADは平面上に線や円、長方形、ポリラインなどを描き、部品図や平面図を作成するための設計手法であり、建築設計や機械部品設計、電子回路図作成など、基本設計の分野で広く利用されています。

2D CADの利点は操作が比較的簡単であり、図面修正や注記の追加も容易である点です。

しかし、2D CADは立体形状を持つ製品の干渉チェックや組み立てシミュレーション、モーション解析には不向きであり、複雑な製品設計には限界があります。

一方、3D CADは部品や製品の立体モデルを作成できるため、部品同士の干渉チェック、組立手順確認、モーションシミュレーション、強度解析、重量や重心計算などの検証が可能です。

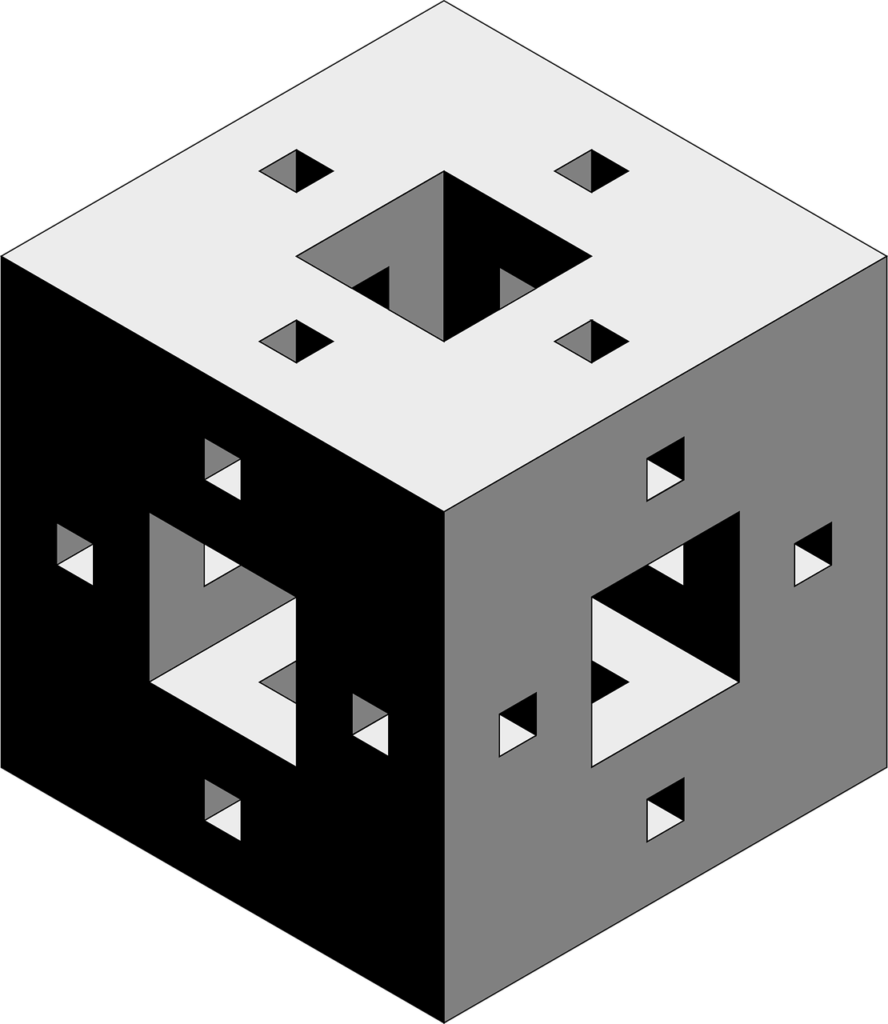

3D CADはさらに、ソリッドモデリング、サーフェスモデリング、パラメトリックモデリングの3種類に分類されます。

ソリッドモデリングは部品の体積や材質情報を正確に表現できるため、製造指示書やCAE解析との連携に適しています。

サーフェスモデリングは自由曲面や複雑な外観形状を正確に表現でき、自動車ボディや家電製品など、デザイン性が重視される製品設計で活用されます。

パラメトリックモデリングは寸法や制約条件をパラメータとして設定し、それを変更するだけで設計全体を自動更新できるため、設計変更やバリエーション展開が容易になります。

用途や製品の特性に応じてCADの種類を使い分けることで、設計精度の向上、作業効率の最大化、製造プロセスとの連携が可能となり、現代の製品開発において不可欠なツールとして位置付けられています。

CADは単なる図面作成の道具ではなく、製品開発全体を支える基盤技術です。

CADの操作と設計手法

基本操作とユーザーインターフェース

C

ADの基本操作は、設計作業の土台となる重要なスキルです。

2D CADでは線、円、長方形、ポリライン、スプラインなどの基本図形を作成し、これらを組み合わせて部品図や平面図を作成します。

さらに寸法線、注記、ハッチング(断面表示)などを追加することで、設計意図を明確化できます。

2D CADは操作が比較的シンプルで、図面の修正や注記の追加も容易であり、建築図面や機械設計の基本設計で広く利用されています。

一方、3D CADではスケッチを描き、押し出し、回転、スイープ、ロフトなどの操作で立体モデルを生成します。

3D CADは立体的な視覚化が可能なため、設計ミスや干渉の発生を早期に確認でき、組立手順やモーションシミュレーションも実施できます。

現代のCADソフトはGUI(グラフィカルユーザーインターフェース)を採用しており、アイコン、ツールバー、メニュー、コマンドパネルなどを直感的に操作できます。

また、ショートカットキーやカスタマイズ可能なツールバーを利用することで作業効率を大幅に向上させることが可能です。

さらに近年では、タブレットやペン入力、マルチタッチ対応のCADも登場し、従来のマウス操作だけでは困難だった直感的な操作や手書き感覚での設計が可能になっています。

CADの操作は、単に形状を描くことにとどまらず、設計意図の伝達、データ管理、製造工程への指示書作成などに直結する重要なスキルです。

習熟度に応じて操作速度や精度は格段に向上し、設計者の生産性に大きく影響します。

特に3D CADでは、モデルの表示モード切替、ビュー回転、断面表示、部品選択や編集操作など、多岐にわたる操作を習得する必要があります。

正確な設計と効率的な作業の両立には、基本操作の習熟が不可欠です。

パラメトリック設計の概念

パラメトリック設計は、寸法や形状に関する制約条件をパラメータとして設定し、その変更に応じて設計全体が自動的に更新される設計手法です。

従来のCADでは、設計変更が発生した場合、設計者は図面全体を手作業で修正する必要があり、時間と労力がかかっていました。

しかしパラメトリック設計では、部品の長さ、角度、穴の位置、曲率などを変数として設定し、これを変更するだけで関連する部品やアセンブリ全体が自動的に修正されます。

これにより、製品開発の途中で発生する設計変更や改良作業が格段に効率化されます。

また、パラメトリック設計は製品のバリエーション展開にも有効です。

例えば、同じ形状の部品で異なるサイズのバリエーションを作る場合、基本となるパラメータを変更するだけで複数のバリエーションを迅速に生成できます。

さらに、パラメトリック設計は材料特性や製造条件と連動させることも可能で、設計段階で最適な形状や強度を解析することができます。

自動車部品や精密機械、電子機器の筐体など、設計変更が頻繁に発生する分野では特に有効であり、設計者は変更の影響範囲を瞬時に把握できます。

CADとCAE解析を組み合わせることで、パラメータの変更が強度や耐久性に与える影響を即座に確認でき、試作回数の削減や開発期間の短縮にもつながります。

パラメトリック設計は、設計効率を高めるだけでなく、製品の品質向上やコスト削減にも寄与するため、現代の製品開発において不可欠な手法となっています。

アセンブリ設計と干渉チェック

アセンブリ設計は、複数の部品を組み合わせて製品全体を設計する工程です。

CADでは個々の部品をモデリングした後、仮想空間上で組み合わせ、全体の動作や組立順序を確認できます。

アセンブリ設計では、部品間の位置関係や拘束条件を設定することで、組立後の動作や干渉の有無を検証できます。

干渉チェックは、部品同士が物理的に衝突していないかを確認する作業で、設計段階で問題を検出するために不可欠です。

CADソフトでは自動干渉検出機能があり、干渉部分を色分けして表示することが可能です。

これにより、試作や実機での検証を行う前に問題箇所を特定し、修正することができます。

アセンブリ設計では、部品数が増えるほど干渉や誤組み立てのリスクも高まるため、CADを活用した事前検証が重要です。

また、アセンブリ設計は製造工程や組立手順の検討にも役立ちます。

例えば、部品の取り付け順序や必要な工具、作業空間の確認などを3Dモデル上でシミュレーションでき、製造現場でのトラブルを未然に防ぐことができます。

さらに、アセンブリ設計は製品の機能検証にも活用され、可動部の動作範囲や干渉、力の伝達、重量バランスなどを解析することが可能です。

このように、アセンブリ設計と干渉チェックは、設計精度向上、試作コスト削減、製造効率改善、製品品質の確保に直結する重要な工程です。

現代のCADでは、高度な干渉チェックや動作シミュレーション機能が標準搭載されており、設計者は複雑な製品でも安心して設計を進められます。

CADの応用分野と活用事例

機械・自動車分野での活用

CADは、機械や自動車分野における設計作業の効率化と精度向上において不可欠なツールです。

自動車や精密機械は、多くの部品が複雑に組み合わさるアセンブリ構造を持っており、従来の手書き設計や2D図面だけでは、部品間の干渉や組立手順を事前に確認することが困難でした。

CADを活用することで、3Dモデル上で部品の配置、可動範囲、干渉の有無をシミュレーションできるため、設計段階で問題を発見して修正することが可能になります。

例えば、自動車のエンジン設計では、ピストン、クランクシャフト、カムシャフト、バルブなどの可動部品が正確に連動するかを3Dモデルで確認でき、試作前に設計の妥当性を検証することができます。

さらに、CADはCAE(Computer-Aided Engineering)と連携することで、応力解析、熱解析、振動解析、重量計算などを設計段階で行えるため、材料選定や形状最適化に直結します。

これにより、製品の耐久性や安全性を確保しつつ、無駄な材料を削減した軽量設計が可能となり、燃費やコスト効率の向上にも寄与します。

また、CADで作成したデータはCAM(Computer-Aided Manufacturing)と連携することで、NCデータや加工指示書を直接生成でき、設計から製造への工程を効率化できます。

近年では、ジェネレーティブデザインやAI支援設計機能を活用することで、従来の設計手法では検討困難だった形状や軽量化案を自動生成でき、設計者は創造的な業務に集中することが可能です。

さらに、CADデータはサプライヤーや製造部門と共有できるため、設計意図の正確な伝達、組立手順の最適化、現場での誤組み防止に活用されます。

これにより、試作回数の削減、開発コストの削減、開発期間の短縮が同時に実現可能です。

機械・自動車分野におけるCADは、設計の効率化、製品品質の向上、製造工程との連携、コスト削減、開発スピード向上など、多岐にわたるメリットを持つ現代製造業に不可欠な技術です。

建築・土木分野での活用

建築や土木分野におけるCADは、設計の効率化だけでなく、施工精度や安全性の向上、プロジェクト全体の最適化に大きく寄与しています。

建築設計では、従来の平面図や立面図、断面図といった2D図面に加えて、3Dモデルを用いた設計が一般的になっています。

3D CADを利用することで、設計段階で建物全体の空間利用、採光や通風、視覚的バランスを確認でき、施工後の手戻りを削減できます。

また、BIM(Building Information Modeling)を活用することで、建物の構造、設備、材料情報を統合した3Dモデルを作成し、設計から施工、維持管理までの工程を一元管理することが可能です。

これにより、施工前に配管や電気配線、設備の干渉を確認でき、現場での誤施工やトラブルを未然に防ぐことができます。

土木分野では、道路や橋梁、トンネル、ダムなどの設計にCADを活用し、地形データや構造物モデルを作成して施工計画や材料量の算出、工事順序の最適化に利用されます。

さらに、CADと解析ソフトを組み合わせることで、耐震性、応力分布、排水計画、法規制への適合性なども設計段階で評価可能です。

近年は、ドローンやレーザースキャナーで取得した正確な地形情報をCADに取り込むことで、現場状況を反映した設計が可能となり、より精度の高い施工計画を策定できます。

また、施工段階では、CADで作成した図面やモデルを現場で参照することで、施工者が設計意図を正確に理解でき、施工ミスや手戻りを防止できます。

これにより、工期短縮、コスト削減、安全性向上が同時に実現可能です。

建築・土木分野におけるCADの導入は、単なる図面作成ツールにとどまらず、設計精度向上、施工効率化、プロジェクト全体のリスク管理に直結する不可欠な技術であり、現代の建設業界における競争力向上に大きく寄与しています。

電子機器・製品デザイン分野での活用

電子機器や家電、精密機器の設計において、CADは製品開発の効率化と設計精度向上の中心的役割を担っています。

電子機器は内部構造が非常に複雑であり、基板、バッテリー、スピーカー、コネクタ、各種センサーなど多数の部品を狭い筐体内に配置する必要があります。

CADを用いることで、3Dモデル上で部品の干渉や可動範囲を事前に確認でき、組立時の問題を設計段階で防ぐことが可能です。

例えばスマートフォンやノートパソコンの設計では、内部配線の取り回しや熱対策、部品間のクリアランスをCAD上で精密に確認し、製品性能や信頼性を確保できます。

また、CADのサーフェスモデリング機能を活用すれば、曲面や外観デザインの精密な作成が可能となり、製品のデザイン性と操作性を同時に向上させることができます。

さらに、CADデータをCAE解析と連携させることで、熱解析、応力解析、振動解析などを設計段階で行えるため、製品の耐久性や安全性を評価し、不具合リスクを低減できます。

パラメトリック設計を用いれば、寸法や形状の変更に応じてモデル全体を自動更新できるため、製品のバリエーション設計やカスタマイズ対応も迅速に行えます。

近年では、CADデータを3Dプリンターと連携させることで、試作品を短時間で作成し、実際の手触りや操作性を確認することが可能になりました。

これにより、試作回数を大幅に削減し、開発期間の短縮やコスト削減を実現できます。

また、CADデータをクラウドで共有することで、設計者間やサプライヤーとの情報連携が容易になり、設計意図の誤解や手戻りのリスクを抑えることができます。

このように、電子機器・製品デザイン分野におけるCADは、単なる設計ツールに留まらず、設計精度向上、試作効率化、デザイン最適化、開発コスト削減、製品信頼性向上に直結する不可欠な技術であり、現代の製品開発における競争力強化に大きく寄与しています。

CADのメリットと導入効果

CADを導入することによって得られるメリットは、設計効率の向上、品質改善、コスト削減、開発期間の短縮など多岐にわたり、製造業や建築業、電子機器分野など、あらゆる設計業務において大きな効果をもたらします。

まず、設計効率の面では、CADを利用することで手書き図面や2D作図で必要だった時間を大幅に削減できます。

2D CADにおいても図面の作成や修正が迅速に行え、3D CADでは立体モデル上で部品配置や干渉チェック、組立手順の確認が可能となるため、設計者は問題の早期発見や修正作業に要する時間を短縮できます。

特にパラメトリック設計を活用すれば、寸法変更や制約条件の変更に応じて設計全体が自動更新されるため、同一部品のバリエーション設計や仕様変更に伴う手作業が不要となり、作業効率は格段に向上します。

次に、品質改善の面では、CADの3Dモデリング機能とCAE解析の連携により、設計段階で応力解析、熱解析、振動解析などのシミュレーションを行うことができます。

これにより、材料や形状の最適化が可能となり、製品の耐久性や安全性を確保しつつ、設計ミスや不具合のリスクを低減できます。

さらに、CADデータをCAMや3Dプリンターと連携することで、製造工程や試作工程への展開が容易になり、製造上の問題点も事前に把握できるため、品質の安定化に直結します。

また、コスト削減の面では、試作回数の削減や材料の最適化、工程の効率化により、開発コストを大幅に抑制できます。

従来は試作や検証に多くの時間と材料を要していましたが、CADを活用することでデジタル上での検証が可能となり、不要な試作や改修を最小化できます。

さらに、CADデータをクラウドで共有すれば、設計者やサプライヤー、製造部門間での情報伝達が迅速化し、手戻りや誤解によるコスト増加を防ぐことができます。

最後に、開発期間短縮の面でも、CADは大きな効果を発揮します。

設計効率の向上、試作回数の削減、製造工程へのスムーズなデータ連携により、従来よりも短期間で製品開発を進めることが可能です。

これにより、市場投入までの時間を短縮し、競争力を高めることができます。

総じて、CADの導入は単なる設計支援にとどまらず、製品開発プロセス全体の効率化、品質向上、コスト削減、開発スピード向上に直結する重要な技術革新であり、現代の製造業、建築業、電子機器分野における競争力強化の基盤となっています。

CAD導入時の注意点と課題

CADを導入することで設計効率や品質向上など多くのメリットが得られる一方で、導入時には注意すべき点や課題も存在します。

まず、ソフトウェア選定の重要性があります。

CADには2D CADや3D CAD、さらにソリッドモデリングやサーフェスモデリング、パラメトリック設計に対応した製品など多様な種類があります。

用途や業務内容に合わないソフトを導入すると、設計効率が向上せず、逆に作業負荷が増大する場合があります。

そのため、自社の設計対象や業務フローに最適なCADソフトを選定することが重要です。

また、CAD導入に伴うハードウェアや周辺機器の整備も重要な課題です。

高性能な3D CADや解析機能を活用する場合、CPU、GPU、メモリ、ストレージなどの性能要件が高く、既存のPC環境では動作が遅くなったり、データ処理に支障が出る場合があります。

そのため、導入前に必要なハードウェア環境を整備することが不可欠です。

さらに、CADを有効活用するためには、設計者や技術者への教育・トレーニングも必要です。

ソフトウェアの操作方法や設計モデリングの考え方、解析機能の活用方法などを十分に習得しないまま導入すると、操作ミスや設計精度の低下を招く恐れがあります。

加えて、CADデータの管理方法も課題となります。

大規模な設計データは容量が大きく、バージョン管理や変更履歴の追跡が適切に行われないと、過去データの紛失や誤ったデータの使用による設計ミスが発生する可能性があります。

そのため、PDM(Product Data Management)やクラウド型のデータ管理システムを導入し、設計データの統合管理やアクセス制御、履歴管理を徹底することが重要です。

また、CADの導入には初期投資やライセンス費用、保守費用がかかるため、導入効果とコストのバランスを事前に評価することも必要です。

さらに、既存の設計工程や他部署との情報連携をスムーズに行うためには、CAD導入に伴う業務フローの見直しや運用ルールの整備も不可欠です。

このように、CAD導入は単にソフトを導入するだけでなく、ハードウェア、教育、データ管理、運用ルール、コスト評価など、総合的な準備と計画が求められるプロジェクトであり、これらを十分に検討することで初めて、CADのメリットを最大限に享受することが可能になります。

弊社で使用しているCAD・CAMはこちら→所有設備からご確認ください♪

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。