タップ加工の基本とその重要性

タップ加工は、機械・自動車・電子機器・航空宇宙など、あらゆる産業で使用される重要な加工技術です。

この工程では、専用のタップ工具を使用して、穴の内側にねじ山(めねじ)を形成します。

ねじ部品の組立に不可欠な工程であり、ボルトとのかみ合わせ精度や保持力に大きな影響を与えます。

タップ加工とは?

タップ加工は、金属や樹脂などの材料に内部ねじ(メスねじ)を形成する加工方法で、ボルトやネジを組み込むために不可欠な工程です。

その基本原理は、既存の穴にタップを挿入し、回転させながら切削してねじ山を作ることにあります。

タップ加工は単に穴にねじ山を刻む作業に見えますが、実際には材料力学、切削力、熱、切りくず排出など多くの要素が関与する精密加工です。

まずタップ加工の前提として、適切な下穴(タップ用の穴)加工が必要です。

下穴の直径は作りたいねじの直径とピッチに応じて計算され、例えばM6×1のネジであれば5mm程度の下穴が推奨されます。

下穴径が小さすぎるとタップに過大な負荷がかかり、折損やねじ山破損の原因となります。

一方、大きすぎるとねじのかかり強度が不足します。

下穴加工はドリルやボーリングで行われ、穴の精度や位置も加工精度に直結します。

次にタップを下穴に挿入し、回転運動と送り運動を同時に行うことでねじ山が形成されます。

タップにはねじ山の形状に沿った切削刃があり、回転により材料を削り取ると同時に切りくずを排出します。

切りくずがうまく排出されないと、タップ折損や穴の表面損傷の原因となるため、切削油や潤滑剤の使用が重要です。

切削油は摩擦や熱を低減し、タップ寿命を延ばす役割も果たします。

タップの種類によっても基本原理は若干変化します。

直刃タップは切りくずをそのまま後方に排出する一般的なタイプで、浅い穴や軟らかい材料に適しています。

スパイラルタップは切りくずを前方に押し出す設計で、深穴や加工条件が厳しい場合に有効です。

また、スパイラルポイントタップは自動化加工や量産に向け、切りくずの排出を効率化する工夫がされています。

さらに、ロールタップは切削ではなく塑性変形によってねじ山を形成する方式で、切りくずが出ず、強度の高いねじが得られます。

この方法は特に航空機部品や自動車部品の量産で利用されます。

タップ加工では、加工条件の最適化が成功の鍵です。

回転速度、送り速度、切削油の種類、タップの段数(粗加工、中仕上げ、仕上げ)などを適切に設定することで、タップ折損を防ぎつつ、高精度で滑らかなねじ山を作ることができます。

逆に条件を誤ると、タップが破損したり、ねじ山の寸法精度が不十分になったりするため、熟練の技術と経験が重要です。

総じて、タップ加工の基本原理は「下穴にタップを挿入し、回転と送り運動で材料を削りながら内部ねじを形成する」というシンプルな動作ですが、切削力、切りくず排出、摩擦・熱の管理、材料特性の考慮など多くの要素が絡む精密加工であると言えます。

このため、タップ加工は手作業から自動化機械まで幅広く利用され、現代の機械部品製造において不可欠な工程となっています。

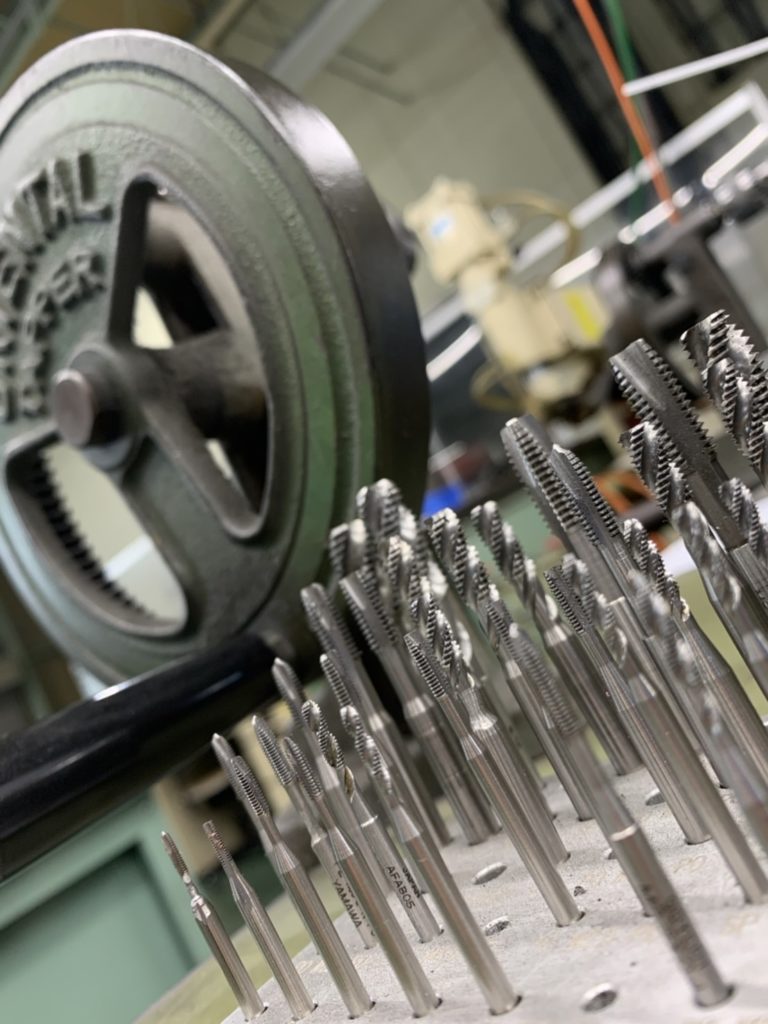

使用される工具(タップ)の種類

タップ加工に用いられる工具である「タップ」は、加工対象や目的に応じて多様な種類があります。

基本的には内部ねじを作るための切削工具であり、材質、形状、刃数、段数などによって特性が異なります。

タップを正しく選定することは、加工精度の向上と工具寿命の延長に直結するため、タップ加工では非常に重要なポイントです。

まず、使用形態による分類では、「ハンドタップ」と「マシンタップ」の二種類があります。

ハンドタップは手作業で使用するためのタップで、簡易的な組み立てや少量の加工に適しています。

一般的にスチールやアルミなど比較的加工しやすい材料に使用され、初心者でも扱いやすい構造です。

一方、マシンタップは旋盤、フライス盤、タッピングマシンなどの工作機械に取り付けて自動加工するためのタップで、量産や高精度加工に向いています。

マシンタップは刃先の強度や耐摩耗性が強化されており、切削速度も高く設定できます。

形状による分類では、切削刃の構造や切りくずの排出方法に違いがあります。

一般的な「直刃タップ」は刃先が直線的で、切りくずをタップの後方に押し出す方式です。

浅穴や柔らかい材料の加工に適しており、手作業での加工によく用いられます。

「スパイラルタップ」は刃先が螺旋状になっており、切りくずを前方に押し出す構造を持っています。

深穴や自動加工において切りくずが詰まるリスクを低減できるため、ステンレスやアルミなど粘り強い材料にも向いています。

また、「スパイラルポイントタップ」は切りくずを効率的に排出するため、量産ラインや自動タッピングに適した形状です。

さらに、特殊用途向けのタップも存在します。

たとえば「ロールタップ」は切削ではなく塑性変形によりねじ山を形成するタップで、切りくずが発生せず、材料強度を低下させずに内部ねじを作ることができます。

このため、自動車や航空機部品など、高強度かつ精度が求められる用途で活用されます。

「インサート用タップ」は、雌ねじ部品に金属インサートを挿入するための専用タップで、精密組み立てや強度補強に用いられます。

また、深穴加工用や大径加工用など、特定条件向けに設計されたタップもあります。

材質面でも選択肢が豊富です。

高速工具鋼(HSS)は耐摩耗性と靭性のバランスが良く、汎用的に使用されます。

超硬合金製タップは高硬度材や量産条件での長寿命加工に向いています。

また、TiNやTiAlNなどの表面コーティングを施したタップは、摩擦や熱の影響を低減し、ステンレスや耐熱合金など加工困難材にも対応できます。

刃数や段数も加工条件に応じて選定されます。

粗加工用タップ、中仕上げタップ、仕上げタップの三段階で加工することで、タップ折損やねじ山の精度不良を防ぐことができます。

総じて、タップは単に内部ねじを切る工具ではなく、材質・形状・刃数・段数・コーティング・使用形態など、数多くの要素を考慮して選定する必要があります。

適切なタップ選定は、加工精度の向上、工具寿命の延長、加工効率の改善につながり、タップ加工の品質を左右する重要な要素となります。

他のねじ切り加工との違い

タップ加工は内部ねじ(メスねじ)を形成する加工方法ですが、ねじ加工には他にもさまざまな手法があります。

タップ加工の特徴を理解するためには、他のねじ切り加工との違いを比較することが有効です。

代表的な加工法として、外ねじ切り(ダイス加工)、旋盤による切削ねじ切り、転造ねじ加工(ローリングねじ)が挙げられます。

まず、ダイス加工は主に外径にねじ山を形成する方法で、ボルトやネジの外ねじ(オスねじ)を作る際に用いられます。

材料の外周にダイスを押し当て、回転させながら切削または塑性変形でねじを形成します。

タップ加工が内部にねじを作るのに対して、ダイス加工は外径にねじを形成する点が大きな違いです。

また、ダイス加工は比較的硬度の低い材料や短いねじに適しており、内部ねじの加工には適しません。

次に、旋盤による切削ねじ切りは、工作機械の主軸で材料を回転させ、刃物を進行方向に沿って送りながら外ねじを削る方法です。

旋盤でのねじ切りは、高精度の外径ねじや長さのあるねじを加工するのに向いていますが、内部ねじの加工には直接適用できません。

内部ねじの場合、旋盤ではボーリングタップや内ねじカッターを使用する必要があり、タップ加工の方が効率的で精度も安定しやすい特徴があります。

さらに、転造ねじ加工(ローリングねじ)は、切削ではなく材料を塑性変形させてねじ山を作る方式です。

タップ加工は刃物で材料を削りながらねじを形成しますが、転造ねじでは圧力で材料を押し出すことでねじ山を作るため、切りくずが出ません。

これにより材料の強度低下がなく、疲労強度の高いねじを作ることができます。

特に自動車や航空機部品など、高強度が求められる用途で多く採用されています。

一方、タップ加工は切削によりねじ山を作るため、深穴や小径穴にも対応可能で、柔軟性に優れる点がメリットです。

タップ加工の最大の利点は、比較的小さな穴に精密な内部ねじを加工できる汎用性にあります。

手作業でも、旋盤やタッピングマシンなどの自動加工でも対応できるため、量産から試作まで幅広く利用可能です。

また、下穴径やタップ形状を調整することで、さまざまな材質や深さのねじに対応できます。

一方で、切りくずが詰まりやすく、潤滑不足や加工条件の誤りでタップが折損するリスクがある点は他の加工法に比べて注意が必要です。

総じて、タップ加工は内部ねじ加工に特化した方法であり、外ねじ加工や旋盤切削加工、転造ねじ加工とは用途や加工条件が異なります。

切削で正確にねじを作る必要がある場合や、深穴・小径穴での内部ねじ加工が求められる場合に最適な手法であり、現代の機械加工において不可欠な工程として広く活用されています。

タップの種類と特徴

ハンドタップとマシンタップの違い

タップは用途や作業環境に応じて「ハンドタップ」と「マシンタップ」に大きく分類されます。

ハンドタップは手作業で穴にねじを切るためのタップで、少量の加工や試作品、メンテナンス作業に適しています。

形状は直刃タイプが主で、切削抵抗が低く扱いやすいのが特徴です。

使用者はタップを手で回転させながら進めるため、加工の速度は低くなりますが、切削力や切りくずの状況を手で感じ取りやすく、微細な調整が可能です。

また、手作業のため機械設備が不要で、狭い場所や特殊形状の部品にも柔軟に対応できます。

一方、マシンタップは工作機械に取り付けて自動で加工するためのタップです。

CNC旋盤、フライス盤、タッピングマシンなどで使用され、量産加工や高精度のねじ加工に適しています。

マシンタップは刃先の強度や摩耗耐性が強化されており、回転速度や送り速度も高く設定可能です。

切削条件が安定するため、加工精度が一定に保たれやすく、深穴や硬い材料でも効率的にねじ山を形成できます。

また、自動化によって作業者の負担を軽減できるほか、短時間で大量のねじ加工が可能です。

さらに、ハンドタップとマシンタップは形状や材質の面でも違いがあります。

ハンドタップは操作性を重視し、比較的柔らかい材料向けに設計されることが多いですが、マシンタップは高硬度材や深穴加工に耐えられるようにHSSや超硬材で作られることが一般的です。

刃数や段数も異なり、マシンタップは切りくずの排出効率を高めるためスパイラルポイントタップや段付きタップが多用されます。

総じて、ハンドタップは柔軟性と微調整性に優れ、マシンタップは効率性と精度安定性に優れるため、加工対象や条件に応じて使い分けることが重要です。

少量生産や現場での補修にはハンドタップ、大量生産や高精度部品にはマシンタップが適している、と理解すると分かりやすいでしょう。

スパイラルタップとスパイラルポイントタップ

タップ加工において、切りくずの排出方法や刃先形状によってタップの種類は異なり、特に「スパイラルタップ」と「スパイラルポイントタップ」は、切削効率や加工精度に大きく影響する代表的なタップです。

それぞれの特徴や用途、利点・注意点を理解することで、加工品質の向上やタップ折損の防止に役立ちます。

まずスパイラルタップについて説明します。

スパイラルタップは刃先が螺旋状になっており、ねじ山を切削しながら切りくずを穴の外側または前方に押し出す構造を持っています。

この構造により、深穴加工や切削抵抗の大きい材料での使用に適しています。

特にステンレスやアルミなど、切削性が低く切りくずが長くなりやすい材料に有効です。

スパイラルタップは切りくずが詰まりにくいため、タップ折損や穴の損傷を防ぎ、加工精度を高く保つことができます。

また、手作業だけでなく、CNC機械やタッピングマシンなど自動加工にも対応可能で、量産ラインでの効率化にも貢献します。

深穴加工では、切りくずの排出が困難になるため、スパイラルタップの螺旋刃による前方排出が非常に有効です。

次にスパイラルポイントタップ(しばしば“向前切削型タップ”とも呼ばれる)です。

スパイラルポイントタップは、刃先が特殊な角度で設計されており、切りくずを効率的に前方に押し出すことで、タップ内の切りくず詰まりを防ぐ構造になっています。

このタップは自動加工や高速加工に特に向いており、回転速度や送り速度が高くても安定した加工が可能です。

切りくずの排出方向が一定しているため、加工中に切りくずが穴内に残りにくく、タップの寿命を延ばすことができます。

量産ラインでは、スパイラルポイントタップを使用することで、作業効率の向上と製品精度の安定化が図れます。

両者の比較として、スパイラルタップは深穴や硬材での切削に強く、柔軟性が高いのが特徴です。

一方、スパイラルポイントタップは高速加工や量産に適しており、切りくずの排出効率を最大化することで安定したねじ加工を実現します。

さらに、タップを段階的に使用する「粗加工・仕上げ加工」方式と組み合わせることで、タップ折損を防ぎつつ高精度なねじ山を作ることが可能です。

加工時の注意点としては、スパイラルタップでは刃先が螺旋状のため、穴内での進行方向を誤ると切りくずが逆流し、加工不良の原因になる場合があります。

スパイラルポイントタップでは、穴の深さや材料硬度に応じて適切な送り速度を設定することが重要で、過剰な送りや高速回転はタップ折損のリスクを高めます。

両者とも、切削油の使用や下穴径の適正化が加工品質を左右する要素です。

総じて、スパイラルタップとスパイラルポイントタップは、切りくず処理と加工安定性に特化したタップであり、深穴や硬材、量産ラインなどの条件に応じて使い分けることで、タップ加工の効率と精度を大幅に向上させることができます。

これにより、タップ折損のリスクを低減し、高精度で滑らかな内部ねじを形成することが可能となります。

特殊タップ(ロールタップ・インサート用タップなど)

タップ加工には、一般的な直刃タップやスパイラルタップ以外にも、特殊用途向けに設計された「特殊タップ」が存在します。

特殊タップは、通常の切削方式では対応が難しい条件下や、精度・強度を高めたい場合に使用されることが多く、製造現場でのタップ加工の幅を大きく広げます。

代表的なものとして「ロールタップ」と「インサート用タップ」がありますが、その他にも深穴用タップ、大径タップ、異形タップなどが含まれます。

まずロールタップについて説明します。

ロールタップは従来の切削方式とは異なり、材料を切削せずに塑性変形によってねじ山を形成します。

これにより切りくずが発生せず、加工中に穴内部が傷つくことがありません。

また、ねじ山の内部結晶構造が変形によって締まり、ねじの強度や耐疲労性が向上する点も特徴です。

そのため、自動車部品、航空機部品、精密機械部品など、高強度や高耐久性が求められる部品で多用されます。

さらにロールタップは切削抵抗が比較的低く、硬度の高い材料にも対応可能ですが、深穴や非常に小径の穴では設計や設備の工夫が必要です。

次にインサート用タップです。

これは、樹脂や軟材に強度を持たせるために金属インサートを挿入する際に使用されるタップです。

通常のタップでは加工が困難な樹脂穴に正確なねじ山を形成し、インサートをしっかり固定するための精密加工が求められます。

インサート用タップは、切削刃や段数、刃形状が専用設計されており、材料の変形や割れを防ぎつつ、正確なねじ深さと寸法を維持することができます。

精密電子機器や樹脂部品の組み立てで多用され、量産でも安定した加工を実現します。

その他の特殊タップとしては、深穴タップや大径タップがあります。

深穴タップは、長い穴に対しても切りくずが詰まりにくい設計で、ステンレスやアルミなど切削性の低い材料でも安定して加工できます。

大径タップは、大口径のねじ山形成を目的とした設計で、切削抵抗が大きくなるため刃先強度やタップ材質が重要です。

これらは特定の機械や治具で使用されることが多く、標準タップでは対応できない条件下で活躍します。

材質や表面処理も特殊タップの特徴の一つです。

高速工具鋼(HSS)、超硬合金製、TiNやTiAlNコーティングなどの高性能材料が使用され、摩耗や熱に強く、加工精度を長時間維持できます。

これにより、難削材や高精度部品への加工も可能となります。

特殊タップは単なる工具ではなく、加工条件や用途に応じて選定することで、タップ加工の効率化、高精度化、工具寿命の延長に直結します。

総括すると、特殊タップは通常の切削タップでは対応できない条件や要求に応えるために設計された高度な工具であり、ロールタップによる高強度ねじ形成や、インサート用タップによる樹脂部品への精密加工、深穴・大径用タップによる特殊条件対応など、多岐にわたる用途で活躍しています。

これにより、タップ加工は単なる内部ねじ加工に留まらず、幅広い産業で不可欠な工程となっています。

タップ加工の工程と条件設定

下穴加工の重要性と選定

タップ加工の工程で最初に行うのが、下穴加工です。

下穴とはタップを挿入する前にあける穴で、タップ加工の精度やタップ寿命を左右する非常に重要な工程です。

下穴径は作りたいねじのサイズとピッチに基づき計算されます。

例えば、M6×1のねじを作る場合、下穴径は通常5mm程度が適正とされます。

下穴径が小さすぎるとタップに過剰な負荷がかかり、折損やねじ山の破損を招く可能性があります。

一方、大きすぎるとねじのかかり強度が不足し、締結力が低下するため、適正径の設定が不可欠です。

下穴の形状や表面状態も加工精度に影響します。

穴の内面が粗いと、タップが回転する際に摩擦が増大し、切削不良やタップ折損のリスクが高まります。

そのため、下穴加工ではドリルやボーリング工具の精度を確認し、必要に応じてリーマ加工で穴精度を向上させます。

また、材料の硬度や切削性に応じて、ドリルの材質やコーティング、切削速度、送り速度を最適化することも重要です。

下穴加工の精度が高いと、タップ加工時の切削抵抗が均一になり、ねじ山の精度が安定します。

特にステンレスやアルミなど切削抵抗の大きい材料では、下穴の仕上げ状態が加工品質に直結します。

また、深穴加工では切りくず排出が困難になるため、下穴加工時に切りくずの方向や潤滑条件も考慮し、タップ加工に適した下穴設計を行うことが不可欠です。

総じて、下穴加工はタップ加工全体の成否を決定づける工程であり、適切な下穴径、穴精度、内面仕上げを選定することが成功の鍵となります。

タップ加工の手順と切削条件

タップ加工は、下穴加工後にタップを挿入して回転・送り運動を行い、ねじ山を形成する工程です。

まず、タップを下穴に垂直に挿入し、回転方向と送り速度を正確に制御します。

切削条件には、回転数、送り速度、潤滑条件が含まれます。

回転数が速すぎるとタップに過剰な負荷がかかり折損する恐れがあり、遅すぎると加工効率が低下します。

送り速度も同様で、適正な速度設定により切削抵抗を均一化し、切りくずの排出を円滑にします。

タップ加工では切削油や潤滑剤の使用も重要です。

切削油は摩擦や熱を低減するだけでなく、切りくずを柔らかくし、排出を促進します。

特にステンレスや硬度の高い鋼材では、切削油なしではタップ折損やねじ山不良のリスクが高まります。

また、加工中はタップを段階的に使用することが一般的です。

粗加工タップで材料を大まかに削り、中仕上げタップで形状を整え、仕上げタップで最終寸法と表面精度を確保します。

これによりタップ折損のリスクを低減し、精密なねじ山を形成できます。

さらに、加工環境や材料特性によって、切りくずの排出方向やタップの種類(直刃タップ、スパイラルタップ、スパイラルポイントタップ)を選定する必要があります。

深穴や長穴の場合は、切りくずが詰まらない設計のタップや、切りくずを前方に押し出すスパイラルタップが推奨されます。

このように、タップ加工は単純な回転動作のように見えますが、回転数、送り速度、切削油、タップの段階的使用、切りくず排出など、複数の条件が精密に組み合わさることで高品質な内部ねじを形成できる工程です。

タップ折損防止と加工品質の維持

タップ加工で最も注意すべき点の一つがタップ折損の防止です。

タップは細く長い工具であるため、切削抵抗や摩擦、切りくずの詰まりなどによって容易に破損することがあります。

折損を防ぐためには、下穴径や切削条件の適正化に加え、切削油の使用や加工速度の管理が不可欠です。

特に深穴や硬材加工では、切りくずがタップ内に詰まると急激な荷重がかかり、工具折損の主因となります。

また、加工品質の維持には段階的なタップ使用が有効です。

粗加工、中仕上げ、仕上げの順にタップを使用することで、材料への負荷を分散し、ねじ山の精度と表面仕上げを向上させることができます。

さらに、材料やタップ材質に応じて、切削条件や潤滑条件を微調整することも重要です。

例えばステンレスは切削抵抗が高く、潤滑が不十分だとタップ折損やねじ山不良を招くため、切削油を多めに使用し、低速で加工することが推奨されます。

加工中の定期的な点検も重要です。

タップに摩耗や刃欠けがないか確認し、必要に応じて交換することで折損リスクを低減できます。

また、加工後にはねじ山の寸法や表面精度を測定し、精度が保持されていることを確認することも重要です。

このように、折損防止と加工品質の維持は、下穴設計、切削条件、タップ選定、段階的加工、潤滑管理、定期点検など、複数の要素が組み合わさることで達成されます。

総括すると、タップ加工は単なるねじ切り作業ではなく、下穴加工、切削条件の最適化、タップ折損防止策、加工精度管理を総合的に行う精密加工であり、これらを適切に管理することで高品質な内部ねじを効率的に形成することが可能です。

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪