バーリング加工とは?精密な穴加工技術の基本と応用

バーリング加工は、金属板の端部を内側に曲げて、強固な接合部を形成する技術です。

この方法は、溶接やねじ止めに代わる接合手段として、振動や衝撃に強い構造を実現します。

特に自動車や航空機、電子機器などの分野では、軽量化と強度を両立させるためにバーリング加工が広く採用されています。

そのため、加工精度や仕上がり品質が製品の信頼性に直結します。

本記事では、バーリング加工の基本的なメカニズムから、設計上の注意点、適用事例までを詳しく解説します。

バーリング加工とは

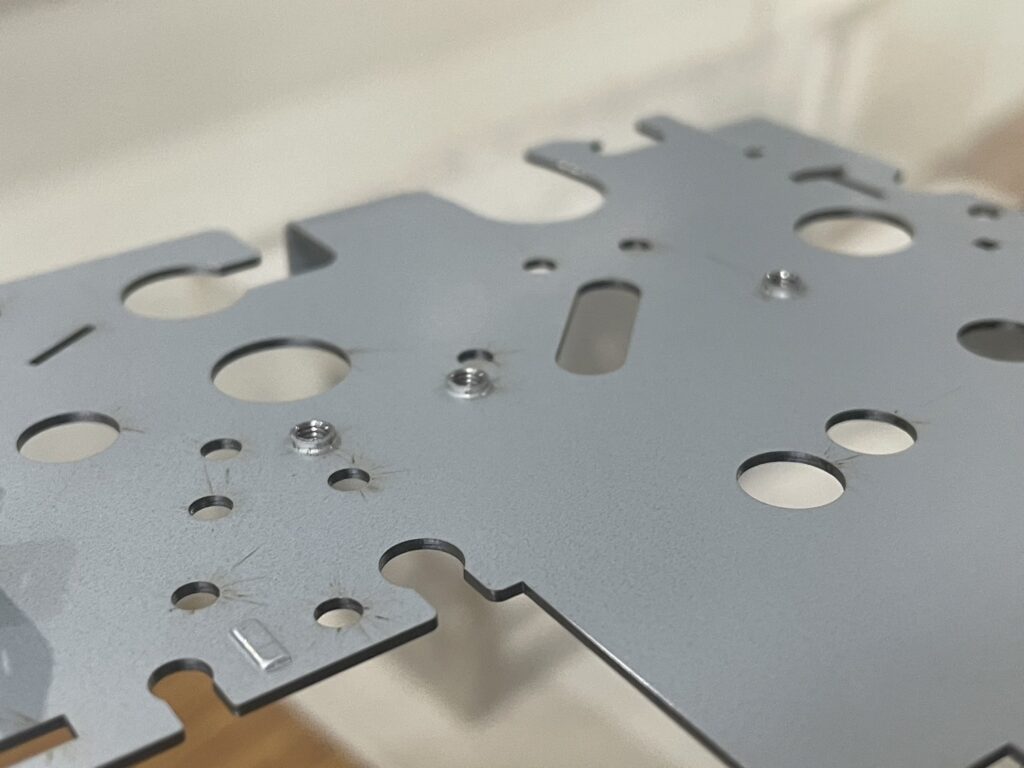

バーリング加工とは、金属板に穴を開け、その穴の縁を押し広げることで円筒状の立ち上がり(フランジ)を形成する板金加工技術です。

単なる穴あけ加工とは異なり、穴周囲の材料を塑性変形させることで、板厚方向に高さを持たせることができます。

その結果、元の板厚以上の肉厚を確保でき、強度のあるねじ穴や締結部として利用できるようになります。

たとえば薄板に直接タップ加工を行うと、ねじ山の深さが不足し、荷重に耐えられず破損や摩耗が発生しやすくなります。

しかし、バーリング加工によって立ち上がりを作れば、板厚を数倍に拡張した相当のねじ山を確保でき、薄板でありながら強度的に十分なねじ穴が得られます。

このため、薄板を多用する自動車、家電、電子機器などの分野で非常に重宝されています。

また、バーリング加工のメリットは単に強度を高めることだけではありません。

従来であればナットやブッシュを別部品として溶接・圧入していた場面でも、バーリングによって板そのものにねじ穴を形成できるため、部品点数を削減し、組立工程を簡素化することができます。

さらに、プレス加工によって一度に複数箇所へバーリングを施すことが可能なため、生産効率の向上にも直結します。

加えて、フランジ形状の設計自由度が高く、ネジ止めだけでなくリベットやカシメ、溶接補助としても活用できるため、製品の設計段階で多様な選択肢を提供します。

このようにバーリング加工は、「薄板に強度を与える」「部品点数を削減する」「組立工程を効率化する」という三つの価値を同時に実現できる技術であり、近年の軽量化ニーズが高まる中でますます重要性を増しています。

加工の基本的な原理と仕組み

バーリング加工の基本原理は、金属の塑性変形を利用して下穴の周囲を押し広げ、材料を流動させながら立ち上がりを形成することにあります。

まず金属板にドリルや打ち抜きで下穴を開け、その後バーリング専用のパンチを押し込むことで、穴の縁が延ばされて筒状のフランジが生まれます。

このとき重要なのは、材料の延性と板厚、下穴径とパンチ径のバランスです。

下穴が大きすぎると十分な立ち上がりが得られず、逆に小さすぎると材料が割れたりシワが発生したりします。

適正な条件を設定することで、安定した高さと強度を持つフランジを形成できます。

さらに、パンチ形状や加工方法によっても仕上がりは変わります。

一般的には円筒状のフランジを作りますが、用途によってはテーパーを付けたり、内径側を広げてリベット座を兼ねさせたりすることも可能です。

パンチの押し込み速度が速すぎると割れが生じやすく、遅すぎると材料が十分に流動せず寸法が安定しません。

そのため、加工速度や潤滑条件も重要なパラメータとなります。

このようにバーリング加工は、単なる穴あけと異なり「材料を伸ばして厚みを作る」という特徴を持つため、板厚を超えたねじ山を確保できるのが最大の利点です。

プレス機による量産性も高く、板金加工の中でも非常に効率的な方法といえます。

ただし、割れや寸法不良といった問題が発生しやすいため、金型設計や条件設定に高度なノウハウが求められる加工でもあります。

使用される代表的な材料

バーリング加工に適した材料は、延性が高く、加工によって割れにくい金属板です。

最も一般的に使われるのは冷間圧延鋼板(SPCC、SECCなど)で、自動車のボディや家電筐体、産業機器部品など幅広い用途で採用されています。

これらの材料は均一な機械的特性を持ち、安定して加工できる点が大きな利点です。

また、耐食性が必要な場合にはステンレス鋼(SUS304など)が使用されます。

ステンレスは硬度が高いため、パンチや金型への負荷が大きく、潤滑や工具の耐久性が課題になりますが、防錆性が求められる環境では欠かせません。

さらに、軽量化が重要な分野ではアルミニウム合金板も多用されます。

アルミは柔らかく成形性に優れるためバーリング加工に適していますが、鋼材に比べて形成されたフランジの強度が低いため、設計時に注意が必要です。

電子機器分野では、導電性を重視して銅板や真鍮板にバーリング加工を施すケースもあります。

これらは電気的特性を活かしつつ、はんだ付けやリベット固定に利用されます。

板厚に関しては、一般に0.5〜3mm程度がよく使われます。

板厚が薄すぎると十分な立ち上がり高さが得られず、逆に厚すぎると変形が困難になり、金型摩耗やプレス負荷が大きくなります。

そのため、製品の用途に応じて材料種と板厚を適切に選定することが不可欠です。

つまり、バーリング加工の品質と信頼性は、単に加工技術に依存するだけでなく、材料選定や板厚設計と密接に関わっているのです。

バーリング加工の方法と工程

バーリング工具と専用金型の役割

バーリング加工において、工具と金型の設計は加工精度と製品強度を左右する重要な要素です。

基本的にバーリング加工はプレス機で行われ、専用のパンチとダイスが必要となります。

パンチは穴の周囲を押し広げる役割を持ち、ダイスは押し広げられた材料を支えつつ、所定のフランジ形状に成形するための型です。

パンチとダイスの間隔、押し込み深さ、角度などは、材料の板厚や種類、下穴径に応じて最適化されます。

これらの条件を適切に設定することで、割れやシワのない安定した立ち上がりが形成できます。

また、パンチやダイスの形状もフランジ形状の多様性を支える重要な要素です。

円筒形のフランジを形成する標準的な形状のほか、用途に応じてテーパー形状や座面付きフランジを作ることも可能です。

特に、ねじ山を形成する場合は、立ち上がりの内径と高さ、肉厚を設計段階で正確に決定する必要があります。

パンチやダイスには高硬度鋼が使われることが一般的で、加工回数が増えるほど摩耗や損傷が生じやすくなるため、潤滑剤や金型冷却の導入も重要です。

さらに、近年は自動化ラインに対応した金型設計が進んでおり、連続プレスや順送プレスで複数のバーリングを同時に加工できるようになっています。

これにより、量産性の向上だけでなく、個々のフランジ形状の精度や寸法ばらつきも抑制できるため、製品の信頼性向上にも貢献しています。

つまり、バーリング加工の品質は金型設計と工具の精密さ、そして加工条件の制御に大きく依存しているのです。

バーリング加工の代表的な工程手順

バーリング加工は、穴あけと押し広げによるフランジ形成を組み合わせた工程です。

一般的な手順としては、まず金属板に下穴をあける「打ち抜き工程」を行います。

下穴の径は、完成するフランジの内径や高さに直結するため、設計段階で慎重に決定されます。

次に、バーリング専用のパンチを用いて穴の縁を押し広げ、金型の形状に沿ってフランジを成形します。

この押し広げ工程では、板金が塑性変形して板厚方向に材料が流れ、所定の高さの立ち上がりが形成されます。

押し広げの際には、板材の延性や硬さ、厚みに応じて適切な押し込み速度と加圧力を設定することが重要です。

速すぎると材料に割れが生じ、遅すぎると十分なフランジ高さが得られないため、加工条件の最適化が欠かせません。

フランジの成形が完了した後、必要に応じてタップ加工やネジ切りを行い、締結部として完成させます。

場合によってはバリ取りや仕上げ加工を行い、製品表面を滑らかに整えることもあります。

また、近年は順送プレスラインを利用した自動化加工が一般的です。

これにより、一枚の板金に複数箇所のバーリングを連続的に形成でき、加工時間の短縮と寸法精度の安定化が実現します。

さらに、成形過程で発生する応力や板の歪みを最小化するために、金型には補助スライドやガイドピンが設けられることもあります。

このように、バーリング加工は単なる押し広げ作業ではなく、精密な工程設計と金型制御が求められる高度な加工技術なのです。

加工時に考慮すべき条件とパラメータ

バーリング加工では、加工条件とパラメータの設定が品質を大きく左右します。

まず重要なのは、下穴径とパンチ径の差(クリアランス)です。

この差が適切でないと、材料が割れたりフランジが不安定になったりします。

一般的には、材料の板厚や延性に応じて数百分の1ミリ単位で調整されます。

また、押し込み速度も非常に重要です。

速すぎると割れやシワが発生し、遅すぎると材料の流動が不十分でフランジ高さが不足します。

板材の種類も条件設定に大きく影響します。

延性が高い鋼板やアルミ合金は比較的安定してバーリングが可能ですが、硬度が高いステンレス鋼では金型への負荷が増え、加工中の潤滑や冷却が不可欠です。

潤滑剤を使用することで摩擦を減らし、金型寿命を延ばすだけでなく、割れや表面キズを防止できます。

また、板厚や材料の硬さに応じてプレス力も適切に設定する必要があります。

過剰な力をかけると割れが生じ、弱すぎるとフランジが形成されません。

さらに、フランジ形状や高さもパラメータとして設計段階で決定されます。

単純な円筒形状以外に、テーパーや座面付き形状を作る場合、金型形状の精度や押し込み深さの調整がより厳密になります。

量産ラインでは、こうした条件を統一化し、寸法誤差や不良品発生率を最小化することが求められます。

このように、バーリング加工は単なる力任せの成形ではなく、材料特性、金型設計、加工条件の三つが一体となった高度な工程管理が重要となる技術です。

バーリング加工の特性と利点

ネジ立て加工との違いと強度面の優位性

バーリング加工の最大の特徴は、薄板でも十分な強度を持つねじ山を確保できる点にあります。

一般的に板金に直接タップ加工(ねじ切り)を行う場合、板厚が浅いためにねじ山の深さが不足し、締結力が弱くなったり、繰り返し使用でねじが摩耗してしまうリスクがあります。

しかしバーリング加工では、板の穴周囲を押し広げて立ち上がりを形成するため、元の板厚以上の厚みが得られ、タップを立てても十分な強度を確保できます。

たとえば、0.8mmの鋼板であってもバーリング加工により3〜4倍の立ち上がり高さを作ることで、M3〜M5クラスのねじ山を安全に形成できることがあります。

この強度面の優位性は、自動車や家電などの薄板部品で特に重要です。

自動車のボディパネルや内装部品、電子機器の筐体などでは、軽量化のために板厚を薄くせざるを得ません。

バーリング加工によって強度の高い締結部を確保することで、部品全体の軽量化と耐久性の両立が可能となります。

また、バーリングによる立ち上がりは、ねじ山だけでなくリベットやカシメの固定補助としても利用できるため、設計上の自由度が広がります。

さらに、バーリング加工は応力分散にも寄与します。

単純な穴にタップを立てた場合、応力が穴周囲に集中しやすく、割れや変形のリスクが高まります。

対してバーリング加工で形成されたフランジは、穴周囲の材料が厚みを持つため、応力が均一に分散され、耐荷重性や耐久性が向上します。

こうした特性は、繰り返し荷重がかかる自動車や産業機械の部品にとって大きなメリットとなります。

結果として、バーリング加工は単なる薄板へのねじ立て手法ではなく、設計上の強度確保と信頼性向上を両立させる重要な技術と言えるのです。

板金部品における軽量化と強度確保

バーリング加工は、軽量化を求める現代の製造分野において非常に有効な技術です。

従来、強度確保のためには板厚を増やすか、別部品としてナットやブッシュを取り付ける必要がありました。

しかし板厚を増すと部品重量が増加し、燃費や取り扱い性能に影響します。

バーリング加工を活用することで、板厚を薄く保ちながら立ち上がり部で強度を確保できるため、部品全体の軽量化が可能となります。

また、フランジ形状を工夫することで、薄板でも高い剛性を実現できます。

たとえば円筒状の立ち上がりやテーパー形状を持つフランジは、曲げやねじり荷重に対して強い抵抗力を示します。

これにより、板金部品単体での耐久性が向上し、追加部品を使用せずに強度を確保できます。

特に自動車や家電、電子機器などでは、組立コストを抑えつつ軽量で強度のある部品を実現できる点が大きなメリットです。

さらに、バーリング加工は量産性にも優れています。

順送プレスや連続プレスラインを用いることで、一枚の板に複数のフランジを同時に形成でき、加工効率が大幅に向上します。

部品ごとの加工時間を短縮できるため、大量生産の現場でも低コストかつ安定した品質で部品を供給できます。

このように、バーリング加工は軽量化と強度確保を両立しつつ、生産効率も向上させる理想的な加工方法と言えるのです。

加工コスト削減と設計自由度の向上

バーリング加工は、部品点数の削減や工程簡略化によるコスト削減にも寄与します。

従来の方法では、締結部を形成するためにナットやブッシュなどの追加部品が必要であり、組立工程や部品管理に手間がかかっていました。

しかしバーリング加工を用いることで、板自体に強度のある立ち上がりを形成でき、これらの追加部品を省略することが可能です。

その結果、部品コストと組立コストを同時に削減できるため、製品全体の製造コストの低減につながります。

さらに、バーリング加工は設計自由度の向上にも寄与します。

フランジ形状や立ち上がり高さを自由に調整できるため、締結部の位置や形状を最適化しやすくなります。

これにより、板金部品の配置や組立順序を柔軟に設計でき、製品全体の設計自由度が増します。

たとえば、電子機器筐体での基板固定や自動車内装のパネル取り付けなど、限られたスペースで強度を確保しながら部品を配置する場合に非常に有効です。

また、加工自体がプレス工程で完結するため、複雑な溶接やねじ組み立て工程を減らせます。

これにより、工程管理が簡単になり、不良発生率も低下します。

結果として、バーリング加工は単なる強度確保手段にとどまらず、製造効率、コスト、設計自由度を総合的に向上させる重要な技術となります。

製品設計の初期段階からバーリング加工を検討することで、軽量化、コスト削減、組立効率向上を同時に実現できるのです。

バーリング加工の用途と事例

自動車部品での活用例

自動車産業では、バーリング加工は薄板部品の強度確保と組立効率向上に欠かせない技術です。

たとえば車体パネルや内装部品、フレーム部材など、軽量化が求められる板金部品にバーリング加工を施すことで、薄板でありながらねじ止めやリベット固定が可能な立ち上がり部を形成できます。

これにより、従来はナットやブッシュを追加する必要があった箇所でも、部品数を削減し、組立工程を簡素化できます。

さらに、バーリング加工は応力分散にも寄与するため、繰り返し荷重や振動が加わる部位でも耐久性が高く、部品の寿命を延ばすことが可能です。

自動車のドア内装やダッシュボード取り付け、シート固定部などでは、薄板にバーリングを施すことで強固な締結が得られます。

また、量産ラインに適した順送プレスや連続プレスで加工できるため、大量生産車両でも短時間で高精度なバーリング部品を作り出せる点が大きなメリットです。

最近の自動車では、軽量化と耐久性向上の両立が求められており、バーリング加工は設計段階から活用されることが増えています。

たとえばEV(電気自動車)では、車体や内部構造の板厚を薄くしつつ、バッテリーや電子機器の固定部を強固にするためにバーリングが採用されます。

このように、自動車部品におけるバーリング加工は、軽量化、強度確保、量産性のすべてに貢献する重要な加工技術として位置付けられています。

電子機器・精密機械分野での応用

電子機器や精密機械分野でも、バーリング加工は薄板筐体や内部構造部品の強度確保に役立っています。

たとえば、パソコンやスマートフォンの筐体、プリント基板固定用ブラケット、サーバーラックの薄板部品などでは、限られたスペースで強度を確保する必要があります。

ここでバーリング加工を用いることで、薄板でありながら安定したねじ止め部やリベット部を形成でき、精密部品の取り付け精度を高めることが可能です。

さらに、電子機器では組立工程の簡略化も重要です。

バーリング加工により、別部品であったナットやブッシュを省略できるため、組立工数を削減できます。

精密機械分野では、装置内部の薄板支持部や小型フレームにバーリング加工を施すことで、ねじ止めの強度を確保しつつ軽量化を実現しています。

また、フランジの形状を調整することで、特定の部品の取り付け方向や角度を正確に固定できるため、設計自由度の向上にもつながります。

近年は、自動化された順送プレスラインを使って微小部品にも高精度なバーリングを施す技術が普及しており、電子機器の量産に対応可能です。

これにより、微細な筐体や薄板ブラケットにおいても、強度確保と組立効率を両立させることができます。

結果として、バーリング加工は電子機器・精密機械の軽量化、高精度化、量産性向上に欠かせない加工手法として広く活用されています。

家電・日用品・一般産業品での応用事例

バーリング加工は、自動車や電子機器だけでなく、家電製品や日用品、一般産業品にも広く応用されています。

たとえば、冷蔵庫や洗濯機、エアコンなどの薄板筐体において、部品固定用の立ち上がりやネジ穴を形成する際にバーリング加工が利用されます。

これにより、薄板でも安定した取り付け強度が得られるため、製品の耐久性が向上します。

また、部品点数を減らすことで組立工程の効率化とコスト削減にも寄与します。

さらに、バーリング加工は日用品分野でも活用されます。

たとえば、アルミ製の収納ケースや家具、工具の薄板パーツにバーリング加工を施すことで、組み立て強度や耐荷重性を高めつつ、軽量化を実現できます。

一般産業品では、機械カバーや装置フレームなどの薄板部品にバーリングを用いることで、ねじ止めやリベット固定の信頼性を高め、長期使用に耐えられる構造を作り出すことが可能です。

このように、バーリング加工は製造分野を問わず、薄板部品の強度確保、軽量化、組立効率向上に貢献します。

特に、設計段階からバーリング加工を考慮することで、部品点数削減、工程簡略化、コスト低減などのメリットを同時に得ることができるため、現代の製品設計において不可欠な加工技術となっています。

バーリング加工における注意点と課題

材料割れやひび割れのリスク

バーリング加工では、板金を押し広げて立ち上がりを形成するため、材料の塑性変形が不可避です。

しかし、板金の延性が不足していたり、下穴径やパンチ径のクリアランスが不適切だったりすると、フランジ部に割れやひび割れが発生するリスクがあります。

特にステンレス鋼や硬質アルミ合金のような硬度が高い材料では、割れやすくなるため、適切な金型設計と加工条件の設定が必須です。

割れは部品強度の低下や製品不良の原因となるため、工程管理における重要なチェックポイントとなります。

割れ防止のためには、材料選定段階で延性や板厚を確認することが基本です。

また、パンチの形状や押し込み深さ、速度を最適化することも重要です。

一般的には、押し込みを段階的に行うステップバーリングや、潤滑剤を使用して摩擦を抑制する手法が採用されます。

さらに、加工時に発生する応力を分散させるために、フランジ形状をテーパー付きにするなどの工夫も有効です。

これらの対策を組み合わせることで、割れやひび割れのリスクを最小化し、高品質なバーリング部品を安定的に製造できます。

金型摩耗と加工条件の最適化

バーリング加工では、パンチとダイスによって金属板を押し広げるため、金型に大きな摩耗や負荷がかかります。

加工量が増えるほど摩耗が進行し、寸法精度や表面品質に影響を与えるため、定期的な金型メンテナンスが必要です。

特に硬質ステンレスや銅、真鍮などの材料は金型への負荷が大きく、摩耗や損傷が早く進行する傾向があります。

金型寿命を延ばすためには、材料特性に応じた金型材質の選定、表面硬化処理、潤滑剤の使用が重要です。

さらに、加工条件の最適化も欠かせません。

押し込み速度や圧力、フランジの高さなどを適切に設定しないと、金型への負荷が過大となり、摩耗が早まるだけでなく、材料割れやシワ発生の原因となります。

最近では、順送プレスラインにおいて加工条件を自動制御する技術が導入され、金型への負荷を均一化し、摩耗や不良品発生を抑制しています。

これにより、長期間にわたって安定したバーリング品質を維持しつつ、量産性を高めることが可能となっています。

板厚や材料の制約と設計上の考慮点

バーリング加工には、板厚や材料特性に基づく設計制約があります。

板厚が薄すぎる場合、十分な立ち上がり高さを確保できず、強度不足に陥ることがあります。

一方、厚すぎる板材では材料が硬く変形しにくいため、割れや金型損傷のリスクが高まります。

そのため、設計段階で使用する板厚と材料の延性・硬度を考慮し、バーリング可能な範囲を把握することが重要です。

また、材料の種類によっても成形性が異なります。

延性の高い鋼板やアルミ板は加工が容易ですが、硬度の高いステンレスや銅板では割れ防止や摩耗対策が必要となります。

設計者は、フランジ高さ、内径、板厚、パンチ径、金型形状などを総合的に検討し、加工可能性と製品性能を両立させる必要があります。

さらに、量産を見据えた場合、金型寿命や加工安定性も考慮し、適切な材料と板厚範囲を選定することが不可欠です。

これらの注意点を理解し、材料特性、板厚、金型条件を最適化することで、バーリング加工は高精度・高強度の部品を効率的に生産するための信頼性の高い技術となります。

設計段階から加工条件を考慮することが、最終製品の品質と生産性を左右する重要なポイントです。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。