レーザー加工とは?~精密かつ高速な加工技術の基礎から応用まで~

こんにちわ!

さて、本日はレーザー加工について、記事を書いていきたいと思います!

製造業に携わっている方であれば当たり前のことかもしれないですが、お付き合いください♪

レーザー加工とは

レーザー加工は、レーザー(Light Amplification by Stimulated Emission of Radiation)を用いて金属や樹脂などの材料を切断・穴あけ・彫刻・溶接する加工技術です。

レーザー光は高い指向性とエネルギー密度を持ち、非接触で材料に熱を与えることができます。

そのため、工具の摩耗がなく、非常に高精度で繊細な加工が可能です。

主に以下の3つの方式に分類されます。

・レーザー切断

・レーザー溶接

・レーザー穴あけ/彫刻

この加工法は、精密機器・自動車・医療・電子部品など、あらゆる産業で使用されています。

使用されるレーザーの種類

レーザー加工で用いられる主なレーザーには以下のものがあります。

CO₂レーザー(赤外線・10.6μm):非金属や薄い金属の切断に適する。

・ファイバーレーザー(近赤外線・1.06μm):金属に強く、精密切断や微細加工に向く。

・YAGレーザー(1.06μm):穴あけや微細加工で使用される。

・UVレーザー(紫外線):熱影響を抑えた微細加工向け。

加工対象や求められる精度に応じて、適切なレーザー源が選択されます。

レーザー加工の種類と特徴

レーザー切断

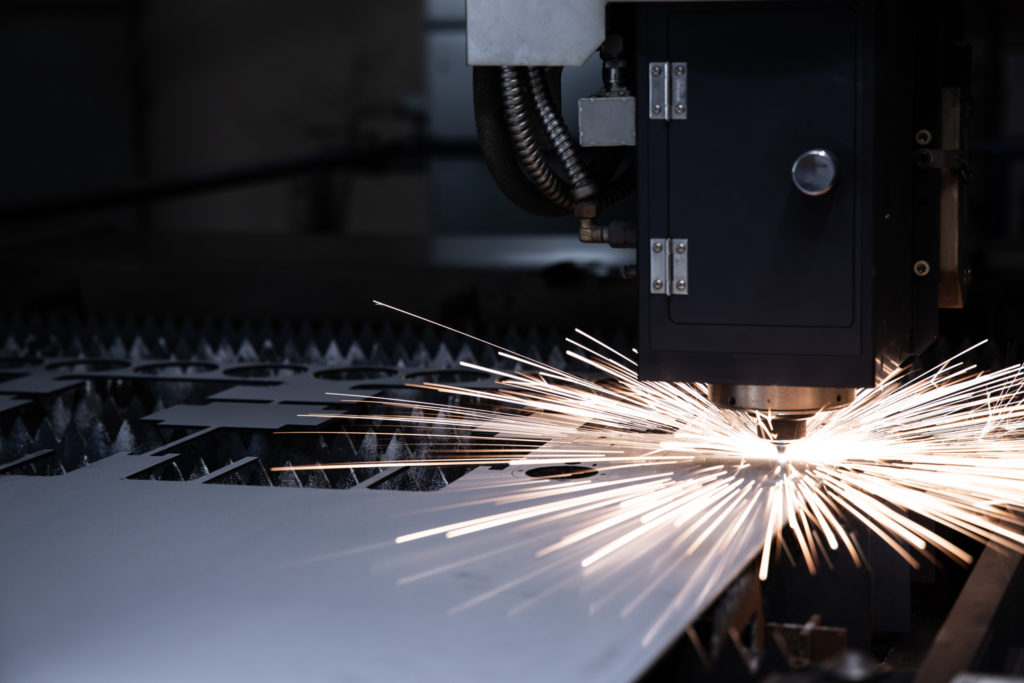

レーザー切断は、レーザー光を材料表面に照射し、局所的に高温状態にして溶かす・蒸発させることで切断する方法です。

特にファイバーレーザー切断は、切断速度が速く、細かな形状も正確に再現可能です。

また、熱影響が最小限に抑えられるため、歪みやバリの発生が少ないのも特徴です。

レーザー溶接

レーザー溶接は、レーザー光で接合面を加熱・溶融し、材料同士を融合させる方法です。

接合部が非常に狭く、見た目がきれいで、強度も高いため、自動車や電子機器など、強度と見た目を重視する製品によく使われます。

レーザーマーキング・彫刻

レーザーマーキングは、レーザーによって金属やプラスチックの表面を変質・変色させて文字や図形を描く加工法です。

永久的なマーキングができるため、製品のシリアル番号やロゴの刻印に使われます。

レーザー彫刻は、マーキングよりも深く材料を削る加工で、意匠性の高い表現が可能です。

レーザー加工のメリット

レーザー加工は、他の機械加工方法と比べて多くのメリットを持っています。

以下に代表的なメリットを詳しく紹介します。

非接触加工による工具摩耗の回避

レーザー加工は、物理的に工具が材料に触れることなく、光のエネルギーで加工を行う「非接触加工」です。

そのため、ドリルや刃物といった工具が不要であり、摩耗による交換やメンテナンスのコストが大幅に削減されます。

また、加工精度が工具の摩耗によって左右されることがないため、長期間安定した品質の加工が可能です。

高精度・高速度の加工が可能

レーザー加工は、極めて細いビームで素材を集中的に加熱できるため、非常に高精度な切断・穴あけ・彫刻などが可能です。

特にファイバーレーザーなどの最新機種では、非常に高速での加工が可能で、加工時間の短縮にもつながります。

また、熱影響を最小限に抑えることができるため、変形やバリの発生も少なく、美しい仕上がりが得られます。

複雑形状や微細加工に強い

レーザー加工は、コンピュータ制御(NC/CADデータ)で動作するため、非常に複雑な形状でも正確に加工できます。

微細な穴、細い溝、繊細なデザインなども容易に再現できるため、精密部品や意匠部品の製造にも適しています。

金型を必要とせずに形状の変更ができるため、設計変更にも柔軟に対応可能です。

多様な材料に対応可能

レーザーは、金属(鉄、ステンレス、アルミ、銅など)から樹脂、木材、紙、アクリル、セラミックスまで、さまざまな素材に加工できます。

レーザーの種類(CO₂レーザー、ファイバーレーザー、UVレーザーなど)を使い分けることで、用途に応じた最適な加工が可能となります。

自動化・省人化に向いている

レーザー加工機はNC制御による全自動運転が可能なため、無人運転・夜間運転にも適しています。

製造現場の省人化や生産性向上に寄与します。特に大量生産では、人手の介入が少ないことで品質のばらつきも抑えることができます。

レーザー加工のデメリット

一方、レーザー加工にはいくつかの注意点や制約も存在します。

導入時には、以下のようなデメリットを理解しておくことが重要です。

導入コストが高い

レーザー加工機は高精度な光学系や制御装置を備えているため、初期導入費用が高額になる傾向があります。

また、使用するレーザーの種類によっては高出力電源や冷却装置が必要になることもあり、設置スペースや電力設備の拡充も求められます。

小規模事業者にとっては、コスト面での障壁となる可能性があります。

熱影響による変形や酸化のリスク

レーザー加工では高温の熱が材料に加わるため、特に薄い材料や熱伝導率の低い素材では、熱変形や歪みが発生することがあります。

また、金属を切断する際に酸素を使用すると、切断面が酸化して黒ずんだり脆くなったりすることもあります。

これを防ぐには窒素ガスなどを用いる必要があり、コストや設備が追加されるケースもあります。

厚板や反射性の高い材料には不向きな場合がある

アルミニウムや銅など、反射率の高い金属に対してはレーザー光が跳ね返されやすく、加工効率が落ちたり、内部機器にダメージを与えるリスクもあります。

また、極厚の金属板では、レーザーのエネルギーが届かずに切断が不完全になることもあります。

これらのケースでは、プラズマ切断や機械加工といった代替手段が検討されます。

安全対策が必要

レーザー光は目に見えない波長のものもあり、非常に強力です。

誤って直接目に入ると失明の恐れがあるほか、皮膚に対しても火傷のリスクがあります。

そのため、加工機には遮光カバーやインターロック装置が必要であり、作業者には適切な教育と保護具(レーザー安全メガネなど)が求められます。

また、加工時に発生する煙やガスには有害な成分を含む場合があるため、排気装置や集塵機も不可欠です。

加工対象素材とその特徴

金属へのレーザー加工

レーザー加工は、金属材料に対して非常に高い適性を持っています。

特にファイバーレーザーの登場により、鉄やステンレス、アルミ、銅など、さまざまな金属への高精度・高速加工が実現しています。

ステンレスや鉄への加工では、ファイバーレーザーが主に使用されます。

レーザーの波長(1.06μm)が金属に対して吸収性が高く、効率的にエネルギーを伝えることができます。

ステンレスの場合、切断面が非常にきれいに仕上がり、酸化被膜も少ないため、後処理の手間も削減されます。

鉄や軟鋼についても、酸素アシストガスを使うことで、酸化反応を利用した高速切断が可能です。

アルミニウムへの加工は難しい部類に入ります。

アルミは反射率が高く、レーザーを跳ね返してしまうため、レーザー源の劣化や反射光による故障のリスクがあります。

また、熱伝導率が高いため、熱がすぐに広がり、加工部位が溶けきらないこともあります。

しかし、近年の高出力ファイバーレーザーや短パルスレーザーにより、この課題も徐々に克服されつつあります。

銅や真鍮などの非鉄金属も加工難易度が高い素材です。

これらもアルミと同様に反射率が高く、レーザーのエネルギー吸収効率が低いため、一般的な加工機では難しいとされてきました。

しかし、パルス制御や特殊波長(グリーンレーザーなど)を用いることで、銅の微細加工や精密なマーキングも可能になってきています。

さらに、レーザー加工は薄板だけでなく、一定の厚みを持った板金やパイプ材の切断にも対応できます。

従来は困難だった鋼材の厚板加工も、ハイパワーレーザーやマルチモードビーム技術の導入により、20mm超の板厚にも対応できるようになっています。

金属へのレーザー加工は、以下のような用途で活用されています。

・精密板金加工(筐体・フレーム)

・自動車部品の切断・溶接

・医療機器や時計などの微細加工

・電子機器への熱影響の少ないマーキング

このように、金属材料へのレーザー加工は、材料特性とレーザー特性の最適なマッチングにより、幅広い産業で利用されているのです。

樹脂・非金属へのレーザー加工

レーザー加工は金属だけでなく、樹脂や木材、アクリル、紙、ガラス、セラミックスなど非金属材料にも非常に有効です。

非金属材料への加工には、主にCO₂レーザー(波長10.6μm)が用いられます。

CO₂レーザーは、赤外線領域の波長を持ち、樹脂や有機素材への吸収率が高いため、効率的に加工ができます。

アクリル(PMMA)はレーザー加工と非常に相性の良い素材です。

CO₂レーザーによって溶けるように切断されるため、切断面が鏡面のように滑らかに仕上がります。

この特性を活かし、看板・ディスプレイ・照明器具の部品などで広く利用されています。

ABS樹脂やポリカーボネート、ナイロンなどのエンジニアリングプラスチックに対しても、レーザーカットやマーキングが可能です。

ただし、材料によっては焦げや変色が生じる場合があるため、加工条件の最適化(出力、スピード、周波数など)が求められます。

木材や紙へのレーザー加工では、切断と同時に彫刻も可能で、非常に高い装飾性が得られます。

建築模型やパッケージデザイン、ギフト雑貨など、多様な分野で利用されています。

切断時に発生する焦げ跡を逆にデザインとして活かす例も多く見られます。

ガラスやセラミックスは、熱衝撃に弱いため、通常のCO₂レーザーでは割れが生じることがあります。

このような素材に対しては、UVレーザーやフェムト秒レーザーなどの短波長・短パルスレーザーを使用することで、表面を局所的に加工し、ひび割れを抑えた微細加工が可能となります。

非金属材料への加工で特に重宝されるのが、レーザーマーキングです。

例えば、プラスチック筐体にシリアル番号やロゴを刻印する場合、インクを使わず、摩耗にも強いため、永久的な識別が可能です。

また、医療や食品関連ではインクの使用が敬遠されるため、レーザーによる非接触の印字が最適とされています。

レーザー加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

ブログ記事も投稿しておりますので是非ご覧ください♪

他の動画ご覧ください♪