レーザー加工技術の基礎と応用:精密かつ高速な製造プロセスの革新

レーザー加工は、金属や樹脂などの材料を高精度で切断・穴あけ・彫刻・溶接する先進的な製造技術です。

この技術は、非接触での加工が可能であり、工具の摩耗がないため、長期間にわたって安定した品質を維持できます。

また、複雑な形状や微細なパターンの再現性に優れ、精密機器、自動車、医療機器、電子部品など、さまざまな産業で幅広く活用されています。

レーザー加工とは

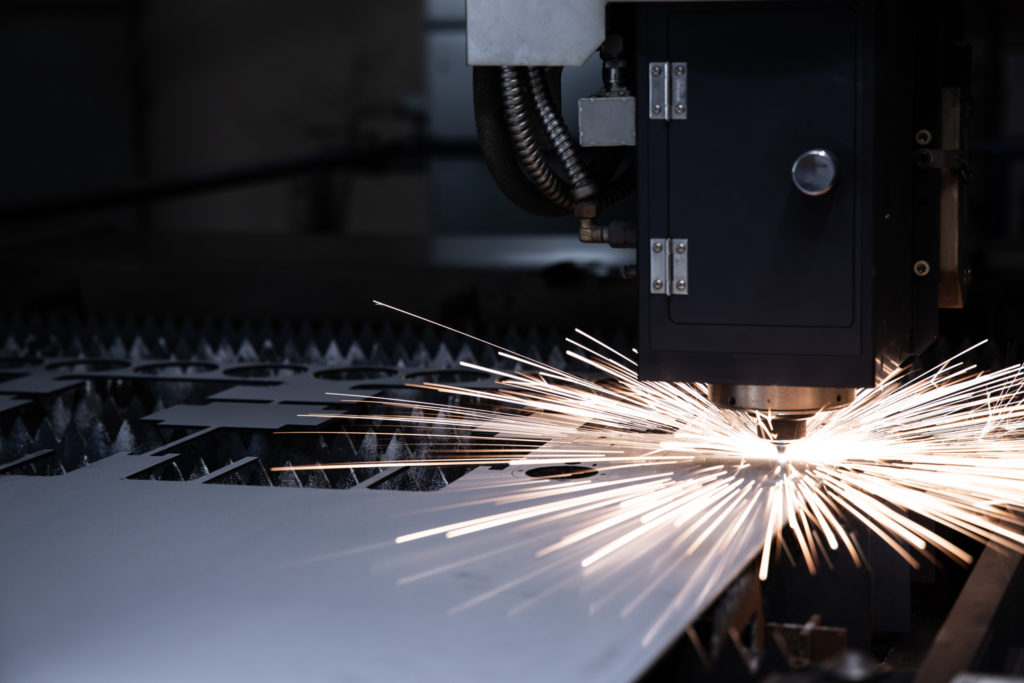

レーザー加工とは、高エネルギーのレーザー光を材料に照射して熱エネルギーを局所的に集中させることにより、切断・彫刻・穴あけ・表面改質などを行う加工技術を指します。

レーザー光は極めて狭く、平行に近い光線として伝わるため、照射点に高密度のエネルギーを集中させることが可能です。

この集中エネルギーによって材料表面は瞬時に加熱され、溶融、蒸発、さらには炭化といった状態変化が生じます。

この特性を利用することで、非常に精密な加工が可能となり、金属、樹脂、木材、ガラスなど幅広い材料に対応できます。

従来の機械加工では、切削工具と材料が直接接触するため摩耗や振動による加工誤差が避けられませんが、レーザー加工は非接触で行われるため、工具摩耗の影響がなく、常に安定した加工精度を保てます。

また、接触加工に比べて微細な形状や複雑な曲線を正確に加工できることも大きな特徴です。

例えば、薄板金属の微細切断や電子部品の精密穴あけ、医療用ステントの複雑形状加工など、精度が重視される分野で広く活用されています。

レーザー加工は単なる切断技術にとどまらず、材料の表面性状を変化させるマーキングや彫刻、表面硬化、溶接など多彩な加工方法にも応用できます。

非金属材料であれば切断や彫刻、金属材料であれば微細溶接や穴あけ、さらには表面改質による耐摩耗性向上や装飾加工まで、用途の幅は非常に広いです。

レーザー光の種類や波長、出力、焦点径、パルス幅の調整によって、同じ材料でも異なる加工結果を得ることができる点も、レーザー加工の大きな強みです。

さらに、レーザー加工はCADデータをもとに自動で加工プログラムを生成できるため、試作段階から量産までの柔軟性が高いことも特徴です。

短納期の小ロット生産や複雑形状部品の製造にも適しており、製造現場の効率化と品質向上に大きく寄与します。

近年では、自動車部品、電子機器、医療機器、航空宇宙部品、建築装飾品など、多様な産業分野で不可欠な加工技術となっており、その精度とスピードは従来の加工手法では実現困難な領域まで到達しています。

総じて、レーザー加工とは「非接触・高精度・多用途」を兼ね備えた最先端の加工技術であり、現代の製造業における精密加工の基盤を支える存在です。

その特性を理解し適切に活用することで、従来の加工法では不可能だった微細形状や複雑構造の実現が可能となり、産業界における製造の可能性を大きく広げる役割を果たしています。

レーザーの種類と特性

レーザー加工に用いられるレーザーは、用途や加工対象材料によって最適な種類が異なります。

代表的には、CO2レーザー、YAGレーザー(Nd:YAGレーザー)、そして近年急速に普及しているファイバーレーザーの3種類が挙げられます。

それぞれのレーザーは発生する光の波長、出力特性、加工精度、材料への吸収率が異なるため、加工用途に応じて適切な選択が求められます。

まずCO2レーザーは、波長10.6μmの赤外線を発生するガスレーザーで、特に非金属材料の加工に強みがあります。

木材、樹脂、アクリル、紙、皮革など、レーザー光を効率よく吸収する材料に対して高精度な切断や彫刻が可能です。

CO2レーザーは熱影響が比較的小さく、滑らかな切断面を得やすいため、装飾品や建材の精密切断にも適しています。

さらに、焦点径を調整することで微細な文字や模様を彫刻することも可能で、装飾やマーキング用途にも活用されています。

次にYAGレーザーは、波長1.064μmの固体レーザーで、金属材料への加工に適しています。

ステンレス、チタン、アルミニウムなどの金属に高い吸収率を示し、精密穴あけや微細溶接に広く利用されます。

YAGレーザーはパルスレーザーとしても利用され、短パルス照射により熱影響を最小限に抑えつつ微細加工を行うことが可能です。

特に電子部品や医療機器、航空機部品など、精度と品質が要求される分野で重宝されています。

そしてファイバーレーザーは、光ファイバーを媒介としてレーザー光を発生させる方式で、出力効率が高く、長寿命かつ安定性に優れています。

ファイバーレーザーは波長が1μm前後で、銅やアルミニウムのような反射率の高い金属でも効率的に加工可能です。

従来は加工が難しかった銅板やアルミニウム板の高速切断も、ファイバーレーザーの登場により実用化されました。

また、ファイバーレーザーは焦点径の制御が容易で、微細加工から厚板切断まで幅広い用途に対応可能です。

さらに、光ファイバーを通じてレーザー光を供給できるため、複雑な形状の部品や狭小空間での加工も容易に行えます。

レーザーの種類に加え、加工方法に応じた波長やパルス幅の調整も重要です。

例えば薄板の精密切断では短パルスレーザーを用いることで熱影響を抑え、変形やバリの発生を最小限にできます。

一方で厚板や高出力切断では連続波レーザーを用いることで高速かつ効率的に加工が可能です。

さらに、レーザー光の特性によって切断面の光沢や彫刻の深さ、溶接部の品質が変化するため、加工目的に応じてレーザーの種類・波長・出力・パルス幅を最適化することが不可欠です。

総合的に見ると、CO2レーザーは非金属の精密加工に、YAGレーザーは金属微細加工に、ファイバーレーザーは金属切断や溶接の高効率化に適しており、各レーザーの特性を理解することで、材料や用途に最適な加工条件を設定できる点がレーザー加工の大きな利点です。

レーザー加工の特徴とメリット

レーザー加工の最大の特徴は、非接触加工で高精度・高柔軟性を実現できる点にあります。

従来の切削加工やプレス加工では、工具が材料に接触することで摩耗や振動が発生し、加工精度が低下することがあります。

しかしレーザー加工では工具が不要で、レーザー光を照射するだけで材料を溶融・蒸発させるため、工具摩耗の心配がなく、加工の再現性が非常に高いのです。

この特性により、薄板の微細切断や鋭角形状、複雑な曲線なども正確に加工可能となり、電子部品や医療機器、航空宇宙部品など、寸法精度が求められる分野で特に有用です。

さらに、レーザー加工は幅広い材料への対応も大きなメリットです。

金属、樹脂、木材、アクリル、ガラス、皮革など、多種多様な材料に対して切断、彫刻、穴あけ、表面改質などを行うことができます。

材料ごとに適切なレーザーの種類や波長、出力を選択することで、従来の機械加工では難しかった微細加工や複雑形状の実現が可能となります。

特に薄板金属の精密加工では、熱影響を最小限に抑えつつ変形やバリの発生を防ぐことができるため、高精度な製品製造に欠かせません。

レーザー加工はまた、短納期で試作から量産まで柔軟に対応できる点も特徴です。

CADデータを直接加工プログラムに変換できるため、デザインの変更や小ロット生産にも迅速に対応可能です。

これにより、試作品の製作やカスタム部品の製造においても、従来の加工方法よりも大幅に効率化が図れます。

さらに、レーザー光の焦点径やパルス幅、出力を調整することで、切断面の滑らかさや彫刻の深さ、溶接の溶け込み量まで精密に制御できるため、加工品質の安定化にも寄与します。

加えて、レーザー加工は環境負荷の低減や安全面への配慮というメリットもあります。非接触で加工するため、切削粉や工具破片の発生が少なく、粉塵や切りくずによる作業環境の悪化を抑えられます。また、微細加工や自動化設備との組み合わせにより、人手による危険作業を減らすことが可能です。

さらに、熱影響が局所的であるため、材料の残り部分へのダメージを最小限に抑えることができ、歩留まりの向上や高品質化にもつながります。

総合的に見て、レーザー加工は「非接触・高精度・高柔軟性・多用途・短納期対応」といった多くのメリットを兼ね備え、現代の製造業や精密加工の現場において不可欠な技術となっています。

工具摩耗や材料変形の心配がなく、微細形状や複雑形状も正確に再現できることから、従来の加工法では困難だった高精度部品の製造や、多様な素材の加工にも適用できるのです。

このように、レーザー加工は加工精度と効率、応用範囲の広さの点で、現代産業において非常に価値の高い技術であると言えます。

レーザー加工の主要加工法

レーザー切断(レーザーカッティング)

レーザー切断とは、レーザー光を材料に照射して局所的に高温を発生させ、材料を溶融・蒸発させて任意の形状に切り出す加工方法です。

レーザー光は極めて高いエネルギー密度を持ち、焦点を微細に絞ることで、薄板から厚板まで幅広い材料に対応できます。

金属板、樹脂板、アクリル、木材など、多様な材料を非接触で正確に切断できることが大きな特徴です。

切断に使用するレーザーの種類や出力、焦点径、加工速度、照射角度によって、切断面の品質やバリの有無を精密に制御できます。

レーザー切断は非接触加工であるため、工具摩耗の心配がなく、材料に物理的な力を加えずに加工できる点が大きなメリットです。

このため、薄板や精密部品の切断で特に有効で、従来の機械加工では生じやすかった変形や傷を最小限に抑えることが可能です。

また、レーザー切断はCADデータから直接加工プログラムを生成できるため、複雑な形状や曲線の加工も容易に行えます。

これにより、試作段階から量産までの短納期対応が可能となり、自動車部品や電子機器、建材の製造現場などで広く活用されています。

切断時には、切断ガス(酸素、窒素、空気など)を同時に供給することが一般的です。

酸素を使用すると、材料の燃焼を助けることで切断速度が向上しますが、切断面に酸化膜が形成されやすくなります。

一方、窒素ガスは切断面の酸化を抑え、より美しい切断面を得ることができます。

特に装飾品や精密部品では、酸化膜のないきれいな切断面が求められるため、窒素ガスを使用することが多いです。

さらに、厚板加工や高出力加工では、ガス圧力やレーザー走査速度を最適化することで、溶融金属の除去効率を高め、切断品質を維持します。

レーザー切断はまた、複雑な微細パターンや小径穴の加工にも強みがあります。

通常の工具加工では困難な0.1mm単位の微細穴や複雑な曲線切断も、レーザーの高精度焦点制御により容易に実現可能です。

さらに、加工条件をパラメータ化して記録しておけば、量産時に同一条件で再現性の高い加工が可能となり、品質管理の効率化にも寄与します。

加えて、非接触加工であることから、柔らかい樹脂や薄い板材など、従来の加工で変形や破損のリスクがあった材料でも安心して切断できます。

総合的に、レーザー切断は「高精度・非接触・柔軟性・再現性」に優れ、微細加工から厚板加工まで幅広く対応可能な技術です。

特に、短納期の試作や複雑形状の部品製造、品質が重視される産業分野で不可欠な加工方法として、現代の製造業において重要な役割を果たしています。

レーザー彫刻(マーキング)

レーザー彫刻、またはレーザーマーキングとは、レーザー光を材料表面に照射して文字、模様、ロゴ、バーコードなどを刻印する加工方法です。

レーザー光の高エネルギーにより材料表面を局所的に加熱・蒸発させて凹凸を作る「彫刻方式」と、材料の色を変化させる「変色方式」があり、用途や材料に応じて使い分けられます。

非接触加工であるため、微細加工や複雑なパターンでも高精度に加工でき、製造業におけるトレーサビリティ確保やブランド表示、装飾品製作などに広く活用されています。

金属の場合、レーザー彫刻は酸化膜を利用した黒化マーキングや、局所加熱による金属表面変色によって行われます。

ステンレス、アルミニウム、銅、チタンなどの金属部品に、耐久性の高いマーキングを施すことが可能です。

特に医療機器や電子部品では、バーコードやシリアル番号などの微細マーキングが求められるため、レーザー彫刻の精密性が重宝されます。

また、パルスレーザーを使用することで熱影響を最小限に抑えつつ、微細文字や小径のマークも正確に作成できます。

樹脂やアクリル、木材などの非金属材料に対しても、レーザー彫刻は優れた効果を発揮します。

樹脂では表面を蒸発させることで白色や黒色のコントラストを出すマーキングが可能で、アクリルや木材ではレーザーの焦点深度を調整して凹凸をつけることにより装飾的な模様を彫刻できます。

これにより、工業用途に限らず、看板、装飾品、オリジナルギフトなどの製作にも活用されます。

レーザー光の走査速度や出力を調整することで、彫刻の深さや線幅、色調を精密にコントロールできる点も大きな特徴です。

レーザー彫刻のもう一つのメリットは、高い耐久性です。

印字やシールと違い、摩耗や洗浄、熱や薬品による劣化の影響を受けにくく、長期間にわたり情報を保持できます。

このため、自動車部品、医療機器、電子部品など、長期使用や厳しい環境下でも情報が消えないことが重要な分野で活用されます。

さらに、CADデータから直接加工できるため、複雑なデザインや微細パターンの再現性が高く、量産時にも同一品質で加工可能です。

総じて、レーザー彫刻は「非接触・高精度・微細再現性・耐久性」に優れ、金属から樹脂まで幅広い材料に適応可能な技術です。

製造業のトレーサビリティ確保、医療・電子部品の微細加工、装飾やブランド表示など、用途の多様性が非常に高く、現代のレーザー加工において不可欠な技術となっています。

レーザー溶接

レーザー溶接とは、高出力レーザー光を材料の接合部分に照射して局所的に金属を溶融させ、冷却することで金属同士を接合する加工方法です。

レーザー光は極めて狭い範囲に高エネルギーを集中できるため、溶融部が非常に小さく、局所的に加熱されるだけで周囲の熱影響が最小限に抑えられます。

この特性により、従来のアーク溶接や抵抗溶接では難しかった微細部品や薄板材の溶接が可能となり、電子部品、自動車部品、医療機器、航空宇宙部品などの高精度接合に適しています。

レーザー溶接は、光の焦点径や出力、走査速度を細かく制御できる点が大きな特徴です。

これにより、溶接の深さや幅、形状を精密に調整でき、溶接ビードの美しさや接合強度を最適化できます。

また、非接触加工であるため、工具の摩耗や変形の心配がなく、精密部品の安定した品質を確保できます。

特に薄板材や微細部品では、熱影響を最小限に抑えることが求められるため、レーザー溶接の高精度性は大きなメリットとなります。

レーザー溶接は、レーザー光を単発で照射する「パルスレーザー溶接」と、連続的に照射する「CW(連続波)レーザー溶接」に分類されます。

パルスレーザー溶接では、瞬間的に高エネルギーを加えるため、微細部品や薄板の溶接に適し、熱影響が少なく歪みの発生を抑えられます。

一方、CWレーザー溶接は厚板材や高強度金属の溶接に向いており、安定した溶融量で高速に接合することが可能です。

これにより、材料や部品形状に応じて最適な溶接条件を選択できる柔軟性があります。

さらに、レーザー溶接は自動化や精密制御との相性が良い点も魅力です。

ロボットや搬送装置と組み合わせることで、同一条件での高精度溶接が可能となり、量産ラインでの再現性と効率を大幅に向上させられます。

接合部が小さいため後処理が少なく、薄板材でも熱歪みが抑えられるため、部品の寸法精度が求められる製造工程に適しています。

また、異種金属接合や微細穴周囲の溶接など、従来の溶接技術では困難だった課題にも対応可能です。

総合的に、レーザー溶接は「非接触・高精度・局所加熱・再現性」に優れ、微細部品や薄板材、異種材料接合など、精密接合が求められる幅広い産業分野で不可欠な加工技術です。

電子機器、自動車、医療機器、航空宇宙部品など、精度と品質が重要な分野で高い付加価値を生み出すレーザー加工の中核技術として、現代の製造業において欠かせない存在となっています。

レーザー加工の産業応用と事例

航空宇宙分野でのレーザー加工活用

航空宇宙分野では、部品の軽量化と高精度化が求められるため、レーザー加工が非常に重要な役割を果たしています。

航空機のエンジン部品や構造部材は、チタン合金やアルミ合金、超高強度鋼など特殊金属で作られており、従来の切削加工や溶接では加工精度や仕上がり品質を維持するのが難しいケースがあります。

レーザー加工は、これら高強度金属に対して非接触で微細加工や溶接、穴あけを可能にするため、設計通りの寸法精度を確保しつつ、材料への熱影響を最小限に抑えることができます。

特に薄板材や複雑形状部品の切断においては、歪みや変形が少なく、仕上げ作業の手間を大幅に削減できる点がメリットです。

航空機のタービンブレードや燃焼室部品では、微細な冷却穴の加工が求められます。

レーザー加工では、パルスレーザーを用いることで直径数百ミクロンの精密穴を高速に加工でき、穴の寸法精度や配置精度を高いレベルで確保できます。

また、異種金属接合が必要な部品に対しても、レーザー溶接技術により局所加熱で接合することが可能です。

これにより、熱影響が周囲に広がらず、材料特性の変化を最小限に抑えられます。

航空機部品は安全性が極めて重要であり、加工後の検査やトレーサビリティ管理も厳格です。

レーザー加工はCADデータから直接加工可能なため、同一条件での再現性が高く、量産時の品質管理が容易になります。

さらに、航空宇宙分野では軽量化と高強度化の両立が求められるため、複雑形状の薄板構造や格子状部材などの製造にもレーザー加工が活用されます。

従来の機械加工では困難だった曲面や複雑形状の切断・彫刻が、レーザー光の精密制御によって可能となります。

これにより、構造部材の軽量化が進み、燃費効率の向上や性能改善につながります。

また、レーザー加工は自動化との相性も良く、ロボットアームや搬送装置と組み合わせることで複雑部品の量産も高精度かつ効率的に行えます。

総じて、航空宇宙分野におけるレーザー加工は、精密性・非接触加工・複雑形状対応・再現性の高さという特長を活かし、軽量化や高精度部品製造に不可欠な技術として利用されています。

タービンブレード、燃焼室、航空機構造部材などの高難易度部品において、従来の加工手法では実現困難だった微細形状や高品質接合を可能にし、航空宇宙産業の製造革新を支える役割を果たしているのです。

自動車分野でのレーザー加工活用

自動車産業では、軽量化、高強度化、部品精度の向上、さらには生産効率の改善が求められるため、レーザー加工が非常に重要な役割を担っています。

自動車部品には鋼板、アルミニウム合金、銅合金、樹脂など、多種多様な材料が使用されており、従来のプレス加工や切削加工では加工精度や生産性に限界がありました。

レーザー加工は非接触で高精度に材料を切断・溶接・彫刻できるため、車体構造部品、エンジン部品、電子部品など、幅広い部品製造に応用されています。

車体の薄板鋼板加工において、レーザーカッティングは特に有効です。

CADデータを基に複雑な形状を正確に切断できるため、従来のプレス型や金型加工に比べて設計の自由度が高く、試作や小ロット生産にも迅速に対応できます。

また、レーザー加工は熱影響を局所的に抑えることができるため、薄板の変形や歪みを最小限に抑えられ、車体の寸法精度向上に寄与します。

高精度切断により、溶接や組み立て時の位置ずれが減少し、全体の品質安定化にもつながります。

レーザー溶接も自動車分野で広く活用されています。

車体構造部品やフレーム、エンジン部品の接合において、レーザー溶接は局所加熱で高強度の接合を実現します。

特に薄板材や高張力鋼板では、従来の抵抗溶接やアーク溶接では変形や歪みが生じやすいですが、レーザー溶接は局所的に熱を加えるため、材料特性を損なわずに強度を確保できます。

また、溶接ビード幅が狭く仕上げが簡単であることから、後工程での研磨作業や仕上げ作業を削減でき、製造コストの低減にも貢献します。

さらに、レーザー加工は自動車の電子部品やセンサー部品の微細加工にも活用されます。

エンジン制御部品やADAS(先進運転支援システム)部品など、微細な穴あけや彫刻、マーキングが必要な部品において、レーザー加工の高精度・微細再現性が求められます。

耐摩耗性や耐熱性が高いレーザー加工マーキングにより、部品のトレーサビリティや識別管理も容易に行えます。

総じて、自動車分野におけるレーザー加工は、高精度切断・微細溶接・複雑形状対応・短納期対応などの特性を活かし、軽量化や強度向上、製造効率の改善に不可欠な技術として位置づけられています。

車体構造、エンジン部品、電子部品に至るまで、レーザー加工の活用は自動車製造の品質向上と設計自由度の拡大に大きく寄与しています。

医療・精密機器分野でのレーザー加工活用

医療機器や精密機器分野では、微細加工と高精度が強く求められるため、レーザー加工が不可欠な技術となっています。

医療用部品にはステンレス鋼やチタン、コバルトクロム合金などの高強度で耐食性に優れた金属が多用されます。

これらの材料は従来の切削加工では工具摩耗が早く、精密穴あけや微細形状の再現が難しいケースがありました。

レーザー加工は非接触で高密度エネルギーを局所的に照射できるため、材料の変形や工具摩耗の影響を受けず、微細部品でも高精度な加工を実現できます。

医療分野での代表例としては、ステントや人工関節、外科用器具、内視鏡部品などが挙げられます。

ステントでは、直径数ミリ以下のチューブ状部材に極めて精密なパターンや切欠きを形成する必要があります。

レーザー加工では、パルスレーザーを用いて0.1mm単位の精密加工が可能で、部品の強度や寸法精度を確保しつつ、血流や人体組織への適合性を損なわずに製造できます。

人工関節や外科用器具では、溶接やマーキング加工が必要な場合にも、局所的なレーザー溶接やレーザーマーキングによって、製品の性能や安全性を維持できます。

また、精密機器分野では電子部品や光学機器、計測器など、極めて微細で複雑な形状の加工が求められます。

レーザー加工はCADデータを直接反映して加工できるため、微細パターンや複雑形状の再現性が非常に高く、量産時にも同一品質を保持できます。

光学部品の微細穴加工や精密スリット加工、センサー部品の微小マーキングなど、従来の加工方法では困難だった工程もレーザー加工によって効率化されます。

さらに、レーザー加工は加工後の洗浄や後処理が少なく済むため、医療機器や精密部品の製造における衛生管理や精度維持にも有効です。

非接触加工で材料表面への機械的負荷が少ないため、部品の強度や形状を損なうことなく、高い信頼性を維持できます。

また、レーザー光の波長や出力を調整することで、金属だけでなく樹脂やセラミックなど多様な材料にも対応可能で、複合材料部品の製造にも活用されています。

総じて、医療・精密機器分野におけるレーザー加工は、微細加工能力・高精度・再現性・非接触加工・多材料対応といった特性を活かし、ステントや人工関節、外科用器具、精密光学部品など、人体や高精度機器に直接関わる部品の製造に不可欠な技術です。

精密性と安全性が求められる現場で、レーザー加工は高い付加価値を提供し、現代医療や精密機器製造の信頼性を支える重要な技術基盤となっています。

レーザー加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。