プリハードン鋼の種類と特性

製造業において、部品の精度や生産効率は常に重要な課題です。

その中でも、加工性と耐久性を兼ね備えた材料として注目されているのが「プリハードン鋼」です。

プリハードン鋼とは、製造段階であらかじめ焼入れおよび焼き戻しの熱処理を施し、所定の硬度を確保した鋼材のことを指します。

これにより、加工時の寸法精度が高まり、工具寿命の延長や加工効率の向上が可能となります。

本項では、プリハードン鋼の特性や利点について詳しく解説します。

プリハードン鋼の種類と特性

プリハードン鋼とは、文字通り「事前に硬化された鋼材」を指し、製造段階で焼入れおよび焼き戻しの熱処理を行い、最終加工前に所定の硬度を確保した鋼材です。

一般的な炭素鋼や合金鋼では、部品加工後に熱処理を施す必要があるため、加工中の割れ、変形、工具摩耗などのリスクが発生しやすく、寸法精度の維持が困難になる場合があります。

しかしプリハードン鋼は、工場であらかじめ硬化処理が施されているため、加工時の寸法精度が高く、工具寿命の延長や加工効率の向上が可能です。

また、残留応力が低く、加工後の変形が起こりにくいという特徴があります。

プリハードン鋼の硬度は通常HRC30~40程度に設定され、切削加工や研削加工に適した中硬度を持っています。

この硬度範囲により、工具摩耗を抑えつつ、部品の耐摩耗性や耐久性を確保できるため、特に自動車部品や精密機械部品、工作機械部品の製造で重宝されます。

また、加工性の安定性が高く、薄肉部品や複雑形状部品の加工にも適しています。

完全焼入れ鋼の場合、加工中にひび割れや歪みが発生しやすく、寸法精度の管理が難しいことがありますが、プリハードン鋼はそのリスクを低減することが可能です。

さらに、量産部品の加工では、加工条件の安定性や部品ごとの品質ばらつきが非常に重要です。

プリハードン鋼は、材料組織が均一であるため、製品の寸法精度や歩留まりが安定します。

これにより、製造コストの削減や生産効率の向上にも寄与します。

また、耐摩耗性と加工性のバランスが良く、工具の寿命を延ばしつつ高精度加工が可能であるため、幅広い産業分野で使用されています。

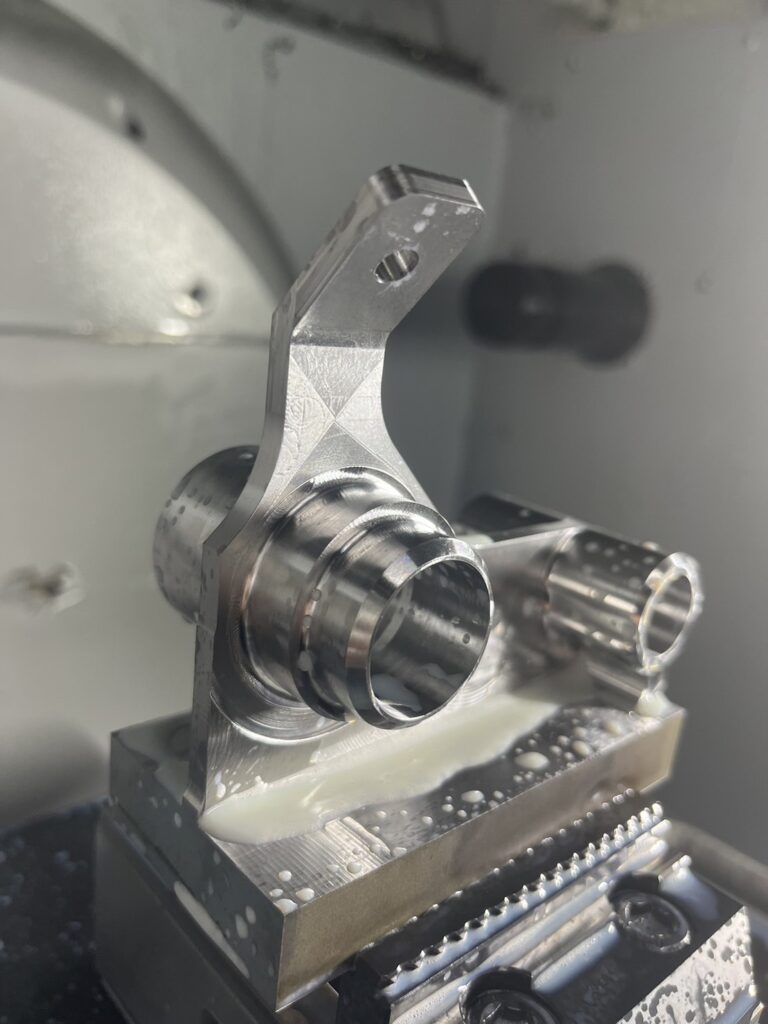

自動車トランスミッション部品、精密機械の軸やギア、工作機械の部品など、応用範囲は非常に広いのが特徴です。

基本的な化学成分と物理特性

プリハードン鋼は高炭素鋼をベースに、クロム(Cr)、モリブデン(Mo)、バナジウム(V)、ニッケル(Ni)などの合金元素を微量添加して設計されています。

炭素量は一般的に0.4~0.6%程度で、これにより焼入れ硬度を制御し、耐摩耗性を向上させます。

クロムやモリブデンは硬化性や耐摩耗性を向上させる一方で、バナジウムは微細な炭化物を生成し、工具摩耗を抑える効果があります。

ニッケルは靭性を向上させ、耐衝撃性を確保する役割を持っています。

これらの元素の組み合わせにより、耐摩耗性と加工性の両立が可能な鋼材となります。

物理特性としては、ヤング率や密度、熱膨張係数は通常の鋼材とほぼ同等であり、加工条件や組み立て工程に特別な制約を与えることはありません。

プリハードン鋼は、焼き戻しによって残留応力が低減されているため、加工後の寸法安定性が高く、精密部品に最適です。

耐摩耗性と靭性のバランスが設計されているため、歯車、シャフト、スプロケットなど、機械的負荷が大きい部品でも破損のリスクが低く、長期間の使用に耐えることができます。

さらに、プリハードン鋼はHRC30~40程度の硬さでありながら、切削や研削がしやすく、加工効率と工具寿命の延長が同時に可能です。

これにより、自動車部品、工作機械、精密機械部品など、耐久性と精度が求められる部品の量産に非常に有利です。

また、加工後に追加の熱処理が不要なため、寸法公差の安定性が高く、組み立て工程における不良発生率も低減されます。

加工性、耐摩耗性、寸法安定性のすべてを兼ね備えた材料として、幅広い産業で利用されていることが特徴です。

プリハードン鋼の製造と熱処理

製造工程の特徴

プリハードン鋼の製造工程は、一般的な構造用鋼材の製造と似てはいるものの、最終的に「事前に所定の硬度を持たせる」点で大きく異なります。

まず、原料となる鉄鉱石やスクラップを高炉あるいは電気炉で溶解し、所定の化学成分を調整します。

ここで重要なのは、炭素量やクロム、モリブデン、バナジウム、ニッケルといった合金元素の割合です。

これらの元素はプリハードン鋼の特性に直結し、耐摩耗性・靭性・加工性のバランスを左右します。

そのため、製造工程では成分分析を何度も繰り返し、厳密な制御が行われます。

鋳造工程では、溶鋼を鋳型に流し込み、ビレットやスラブの形で凝固させます。

凝固後は不純物や偏析を取り除くために二次精錬を施す場合もあり、組織の均一性を高めることが重要です。

続いて、圧延や鍛造によって鋼材を所望の形状・寸法に加工します。

鍛造を経ることで内部組織が緻密化され、欠陥の少ない鋼材が得られます。

最大の特徴は、最終段階で行われる「熱処理工程」です。

プリハードン鋼は製造工場で焼入れ・焼き戻し処理を行い、出荷時点で既にHRC30~40程度の硬さを持っています。

これは、使用者が部品加工後に熱処理を施す必要をなくすためであり、大きなメリットとなります。

一般鋼材を用いた場合、加工後の熱処理で寸法が変化したり、残留応力で変形や割れが発生するリスクがあります。

しかし、プリハードン鋼はそのリスクを事前に取り除いており、加工後の寸法精度が高く保たれるのです。

さらに、製造工程では「残留応力の低減」が特に重視されます。

熱処理後の焼き戻しにより応力緩和が行われるため、後の機械加工で変形しにくくなります。

これにより、高精度が求められる金型や精密機械部品の製造において、大きな利点を発揮します。

最終的には、表面仕上げや超音波探傷による欠陥検査を経て、品質保証を受けた形で市場に供給されます。

こうした厳密な管理工程を経ることで、プリハードン鋼は高い信頼性を持つ工業材料として広く利用されているのです。

熱処理の方法とその効果

プリハードン鋼の特性を決定づけるのは「熱処理工程」です。

通常の鋼材では、使用者が加工後に焼入れ・焼き戻しを行い、最終的な硬度や靭性を調整します。

しかしプリハードン鋼は、製造段階で最適な熱処理が施されており、ユーザーは追加の熱処理を行わなくても所望の機械特性を得ることができます。

熱処理の基本は「焼入れ」と「焼き戻し」の二段階です。

まず、焼入れでは鋼材をオーステナイト領域まで加熱し、その後急冷してマルテンサイト組織を形成します。

これにより高硬度が得られますが、そのままでは脆く、靭性が不足します。

そこで次に「焼き戻し」を行い、適切な温度で再加熱して靭性を回復させます。

プリハードン鋼の場合、この焼き戻し温度が慎重に選定され、最終的にHRC30~40程度という、中硬度かつ加工性に優れた状態に仕上げられます。

熱処理による効果は多岐にわたります。まず、硬度が安定することで、耐摩耗性が向上し、使用環境での寿命が延びます。

さらに、焼き戻しによって内部応力が緩和されるため、後工程の切削や研削における変形が抑制されます。

これにより、寸法精度を高く維持でき、特に金型や精密部品においては高い信頼性が確保されます。

また、硬さと靭性のバランスが調整されているため、加工中のチッピングや破損も起こりにくく、安定した製造が可能です。

さらに重要なのは、「追加の熱処理が不要である」という点です。

一般的な鋼材では、加工後に焼入れを行うと寸法が変化し、追加研削が必要になる場合があります。

プリハードン鋼は出荷時点で最適な硬度を持っているため、この工程が省略でき、コスト削減と製造リードタイムの短縮につながります。

この特徴は、特に自動車産業や量産部品の製造で大きな利点となります。

また、場合によってはユーザーが追加で表面処理(窒化処理や浸炭処理)を施すこともありますが、これはあくまで表面硬度や耐摩耗性をさらに強化したい場合に限定されます。

つまり、プリハードン鋼は標準状態で十分な特性を備えつつ、用途によって柔軟な追加処理が可能な万能材料だと言えます。

プリハードン鋼の機械的特性と加工性

強度・靭性・耐摩耗性

プリハードン鋼の最大の特長は、強度・靭性・耐摩耗性といった機械的特性のバランスが極めて良好に調整されている点にあります。

通常の鋼材では、強度を高めると靭性が低下し、割れやすくなるといったトレードオフが発生します。

しかし、プリハードン鋼は工場出荷時に最適な熱処理を受けているため、このバランスがあらかじめ取れており、使用者は安心して加工や使用を行うことができます。

まず「強度」についてですが、プリハードン鋼はHRC30~40程度の硬さを保持し、一般的な構造用炭素鋼に比べて高い耐荷重性を持っています。

この硬度域は、耐摩耗性と加工性の両立に適しており、自動車の歯車やシャフト、金型部品といった高負荷環境でも十分な性能を発揮します。

特に歯車のように表面が繰り返し接触応力を受ける部品では、プリハードン鋼の強度と安定性が大きな利点となります。

次に「靭性」についてですが、これは材料が衝撃や曲げに対して破壊されにくい性質を指します。

完全焼入れ鋼では靭性が低下し、加工や使用中にチッピングや割れが発生しやすくなります。

しかし、プリハードン鋼は焼き戻し工程を経ており、内部応力が緩和されているため靭性が確保されています。

その結果、切削や研削の際に欠けや割れが起こりにくく、信頼性の高い部品加工が可能となります。

さらに「耐摩耗性」も大きな特徴です。

クロムやモリブデン、バナジウムなどの合金元素の作用により、プリハードン鋼には微細な炭化物が析出し、摩耗に対する抵抗力を高めています。

このため、摺動部品や長寿命が求められる工具部品にも適しています。

特に射出成形金型やプレス金型など、繰り返し摩擦や衝撃が加わる環境においては、プリハードン鋼の耐摩耗性が大きなアドバンテージとなります。

総合的に見ると、プリハードン鋼は「強度が高いが加工しやすく、靭性も確保され、摩耗にも強い」という、従来の鋼材の弱点を補ったバランス型の材料です。

この特性により、加工現場では高精度かつ長寿命の部品を効率的に製造することが可能になり、コスト削減や生産効率の向上に直結します。

加工性と工具寿命

プリハードン鋼は硬度がHRC30~40程度に調整されているため、完全焼入れ鋼のように加工が困難ではなく、むしろ「高硬度材の中では比較的切削しやすい鋼材」として知られています。

この加工性の良さは、製造現場にとって大きなメリットです。

通常、硬度が高い材料は切削抵抗が大きくなり、工具の摩耗が激しくなる傾向があります。

しかし、プリハードン鋼は合金成分と熱処理のバランスにより、適度な硬度と被削性を両立しており、切削加工や研削加工に適しています。

具体的な加工特性としては、切削抵抗が比較的安定しているため、寸法精度を高く維持しやすいことが挙げられます。

また、加工時に発生する発熱や応力が抑制されるため、工具寿命の延長につながります。

これは量産部品を扱う現場にとって非常に重要で、工具交換頻度の低減や加工時間の短縮を実現します。

例えば、自動車部品のように大量生産が必要なケースでは、プリハードン鋼を採用することで総合的な生産コストを削減することが可能です。

さらに、プリハードン鋼は研削加工との相性も良く、表面仕上げ精度を高く得られるため、鏡面仕上げや微細形状の金型加工においても使用されます。

金型製作では、表面粗さや寸法精度が最終製品の品質に直結するため、加工性の良さは特に重要です。

完全焼入れ鋼を使用すると、加工中に微小な割れやチッピングが発生しやすく、歩留まりの低下につながりますが、プリハードン鋼はそのリスクが低いため、安定した高精度加工が可能です。

工具寿命の観点では、プリハードン鋼は炭化物分布が均一であるため、切削工具への局所的な負荷が少なく、摩耗進行が緩やかになります。

また、切削油や冷却条件を適切に設定すれば、さらに工具寿命を延ばすことができます。

特に超硬工具やコーティング工具との相性が良く、切削速度を高めても比較的安定した加工が可能です。

これにより、生産性を向上させつつ、加工コストを抑えることができます。

以上のように、プリハードン鋼は「加工性が良く工具寿命も長い」という特徴を持ち、現場での効率化に大きく貢献しています。

この点こそ、他の高硬度鋼材と差別化される最大の理由であり、幅広い産業分野で採用されている大きな要因なのです。

プリハードン鋼の用途と応用事例

金型産業での活用

プリハードン鋼は特に金型産業で広く利用されています。

金型とは、製品を成形するための基本的な工具であり、射出成形金型、プレス金型、ダイカスト金型など、多岐にわたります。

これらの金型は大量生産に耐える強度と寸法精度が求められるため、材料選定は極めて重要です。

従来の金型用鋼は、加工後に焼入れ・焼き戻しを行う必要がありましたが、その際に生じる寸法変化や残留応力による変形が問題となっていました。

これに対し、プリハードン鋼は出荷時点で既に適切な硬度を持ち、追加の熱処理を必要としないため、こうしたリスクを大幅に低減できます。

射出成形金型では、溶融樹脂が高圧で射出されるため、金型表面には大きな摩耗や圧力が加わります。

プリハードン鋼は硬度HRC30〜40程度に調整されており、耐摩耗性が十分に確保されています。

また、靭性があるため、繰り返しの成形サイクルでも割れや欠けが発生しにくく、金型寿命を延ばすことが可能です。

さらに、鏡面仕上げや微細加工にも対応できるため、透明樹脂部品や光学部品など、精密性が求められる金型にも適しています。

プレス金型では、金属板を打ち抜きや曲げ加工する際に高い衝撃が加わります。

この場合、靭性の低い材料を用いると欠けや破損が発生しますが、プリハードン鋼は熱処理によって内部応力が緩和されているため、こうしたリスクを軽減できます。

結果として、金型メンテナンスの頻度を減らし、生産効率を高めることができます。

特に自動車のボディ部品や家電製品の外装パネルのように、大量生産が必要な分野ではその効果が顕著です。

また、ダイカスト金型でもプリハードン鋼は活躍します。

ダイカストでは溶融金属を高温・高圧で鋳造するため、金型には耐熱性と耐摩耗性が同時に求められます。

プリハードン鋼はこの条件に適合し、さらに加工性も良いため、複雑形状の金型製作に適しています。

最終的に、金型産業においてプリハードン鋼が選ばれる理由は、「寿命の長さ」「寸法精度の安定性」「加工のしやすさ」が総合的に優れているからであり、その存在は生産性とコスト競争力の両立に大きく貢献しているのです。

自動車産業での応用

自動車産業はプリハードン鋼の最大の需要分野の一つであり、特にエンジン部品や駆動系部品、さらには金型製作において広く利用されています。

自動車部品には「軽量化と高強度の両立」「量産性」「信頼性」といった厳しい要求が課されるため、材料の性能は車両全体の品質やコストに直結します。

プリハードン鋼は、この要求を満たす理想的な材料の一つです。

まず、エンジンやトランスミッションといった動力系部品には、強度と耐摩耗性が欠かせません。

例えば、シャフトやギヤは高いトルクを受けながら回転するため、強度不足であれば変形や破損を引き起こします。

プリハードン鋼はHRC30〜40程度の硬度を持ちながらも靭性を備えており、ギヤ歯面の摩耗やシャフトの疲労破壊を抑制します。

さらに、内部応力が適切に調整されているため、長期使用において寸法精度を維持でき、部品寿命の延長に寄与します。

次に、車体や内装部品を成形する金型でもプリハードン鋼は不可欠です。

自動車産業では、外装パネルやバンパー、インストルメントパネルなど、多数の樹脂部品や金属部品が大量生産されます。

これらの成形金型には高精度と長寿命が求められますが、従来の鋼材では加工後の熱処理による変形が問題でした。

プリハードン鋼を用いれば、熱処理を省略できるため寸法精度を確保しやすく、生産効率を大幅に向上させることができます。

さらに、自動車産業ではコスト削減が常に課題となっています。

プリハードン鋼は加工性が良いため工具寿命が長く、加工コストを抑えつつ高精度な部品製造が可能です。

大量生産に向いたこの特性は、自動車メーカーにとって大きな利点となっています。

また、必要に応じて表面処理(窒化処理やTiNコーティングなど)を追加することで、さらに耐摩耗性や耐熱性を向上させることができ、ターボチャージャー部品や燃料噴射系部品など、より過酷な条件下での使用にも対応可能です。

結果として、プリハードン鋼は自動車産業における「軽量化」「耐久性」「量産性」という三大要求を同時に満たし、車両の性能とコスト競争力を支える重要な材料となっています。

そのため、自動車メーカーや部品サプライヤーは、今後も積極的にプリハードン鋼を利用し続けると考えられます。

プリハードン鋼の利点と課題

利点:加工性・生産効率・コスト削減

プリハードン鋼の最大の利点は、「加工性の良さ」「生産効率の向上」「トータルコストの削減」に集約されます。

通常の鋼材では、加工後に焼入れや焼戻しといった熱処理を行う必要がありますが、この工程で寸法変化やひずみが発生するため、再加工が避けられませんでした。

プリハードン鋼は出荷時にすでに最適な硬度(HRC30~40程度)に調整されているため、追加の熱処理を省略でき、結果として工程数の削減と納期短縮を実現します。

まず「加工性」について詳しく見てみましょう。

プリハードン鋼は高硬度材でありながら、切削や研削が比較的容易で、寸法精度や表面精度を高いレベルで確保できます。

特に金型や精密部品の製作においては、加工中に割れや欠けが起こりにくいことが大きな利点です。

さらに工具寿命が延びるため、工具交換に伴うダウンタイムを削減でき、現場の稼働効率を高めます。

この「工具コストの抑制」と「生産性の向上」は、量産部品を扱う企業にとって非常に重要です。

次に「生産効率」です。

従来の鋼材であれば、加工 → 熱処理 → 仕上げ加工という流れでしたが、プリハードン鋼では加工後すぐに使用可能なため、工程を短縮できます。

この効果はとりわけ大量生産の現場で顕著に現れます。

例えば、自動車部品の金型製作では、従来の工程よりも数日から数週間単位でリードタイムを短縮できる場合があり、それが全体の生産計画に直結します。

製品の開発サイクルが短縮されれば、企業の競争力を高めることにもつながります。

さらに「コスト削減」も大きな利点です。

熱処理工程を省略できること自体がコスト低減につながりますし、再加工が不要になることで人件費やエネルギーコストを削減できます。

また、加工性が良いために工具の摩耗が少なく、工具費用を抑えられるのも大きな要素です。

これらを総合すると、プリハードン鋼を採用することでトータルコストを数十%削減できる事例もあり、製造業におけるコスト競争力強化に直結します。

このように、プリハードン鋼は「使いやすさ」と「経済性」を兼ね備えた材料として高く評価されており、現代の製造業に不可欠な存在となっています。

課題:高硬度化の限界・熱処理性・応用範囲の制約

一方で、プリハードン鋼にもいくつかの課題が存在します。

代表的なものは「高硬度化の限界」「熱処理による性能向上の難しさ」「応用範囲の制約」です。

まず「高硬度化の限界」についてです。

プリハードン鋼の硬度は一般的にHRC30~40に調整されていますが、これは加工性と靭性を両立させるための最適値であり、それ以上の高硬度は難しいという制約があります。

例えば、超耐摩耗性が求められる冷間鍛造金型や超寿命を要する工具では、HRC50以上の硬度が必要とされますが、プリハードン鋼ではそのレベルに達することはできません。

そのため、要求性能が非常に高い分野では他の高硬度鋼や粉末ハイス鋼などを選択する必要があります。

次に「熱処理性の問題」です。

プリハードン鋼は出荷時点で最適硬度に調整されているため、後工程での焼入れや焼戻しを行っても性能向上は限定的です。

むしろ、熱処理を施すと内部構造が変化し、寸法安定性が損なわれるリスクがあります。

従来鋼材では、熱処理によって用途に応じた性能調整が可能でしたが、プリハードン鋼はその自由度が低いため、「後から性能を追加的に高められない」という点は大きな制約となります。

さらに「応用範囲の制約」もあります。

プリハードン鋼は靭性や加工性に優れていますが、高温環境や極端な衝撃荷重がかかる用途には必ずしも適していません。

例えば、高温にさらされる熱間鍛造用金型やタービン部品では、耐熱性が不足するため利用は難しいのが現状です。

また、超高強度が必要な航空宇宙分野や特殊工具分野でも、プリハードン鋼の性能では不十分な場合が多く、他材料に取って代わられるケースがあります。

総じて言えば、プリハードン鋼は「バランス型の材料」であり、万能ではありません。

加工性やコスト削減の面で優れる一方、極限性能を求められる分野では限界があるため、用途を適切に選択する必要があります。

この特性を理解したうえで、他材料との棲み分けを行うことが、今後の活用において重要なポイントとなるでしょう。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。