ブラスト仕上げとは?表面処理技術の基本と多彩な用途を徹底解説

ブラスト仕上げは、研磨材を高速で被加工物の表面に投射することで、清浄化、粗化、装飾などを行う表面処理技術の総称です。

一般的には「サンドブラスト」として知られていますが、近年では砂以外の研磨材も使用されるため、より広義の「ブラスト仕上げ」という呼称が適切とされています。

この技術は金属、ガラス、樹脂、石材など多様な材料に適用可能であり、単なる表面清掃にとどまらず、塗装やメッキの密着性向上、さらには装飾的な意匠加工まで、多目的に利用されています。

ブラスト仕上げとは

ブラスト仕上げとは、研磨材(メディア)を圧縮空気や遠心力によって高速で被加工物の表面に投射し、清浄化、粗化、または装飾を行う表面処理技術の総称です。

一般的には「サンドブラスト」という言葉で知られていますが、近年では必ずしも砂を使用しないため、より広義の「ブラスト仕上げ」と呼ぶのが正確です。

この処理は金属、ガラス、樹脂、石材など幅広い材料に対して適用可能であり、単なる表面清掃にとどまらず、塗装やメッキの密着性向上、さらには装飾的な意匠加工まで多目的に利用されています。

ブラスト仕上げの基本原理は、研磨材の衝突による物理的作用にあります。

研磨材が高速で表面に当たると、その衝撃によって表面の不要な付着物(錆、塗膜、酸化皮膜、油分など)が剥離されると同時に、母材表面に微細な凹凸が形成されます。

この凹凸が、いわゆる「アンカー効果」を生み出し、後工程で塗布される塗料やメッキが物理的に食い込み、密着力を大幅に高めます。

結果として、塗装やメッキの耐久性が向上し、剥がれや腐食が起こりにくくなるのです。

また、ブラスト仕上げには「削り取る作用」と「塑性変形による平滑化作用」の二面性があります。

例えば、酸化皮膜や塗膜を除去する際には削り取り効果が主体となりますが、ガラスビーズなどを使った場合には表面を叩いてならすような効果が強くなり、滑らかで光沢を帯びたマット調の仕上げが可能となります。

このように、研磨材の材質、粒径、形状、投射圧力、投射角度などの条件を変えることで、仕上げの質感を自在にコントロールできる点がブラスト仕上げの大きな特徴です。

現代の産業において、ブラスト仕上げは主に以下の三つの目的で利用されています。

第一に「クリーニング」としての利用です。

鋳造品や鍛造品の表面にはスケールや砂型の残渣が付着しており、これを除去しなければ次工程に進めません。

ブラスト処理は効率的にこれらを取り除き、素地を清浄化します。

第二に「表面改質」としての利用です。

塗装や接着、溶射の前処理として表面を粗化し、密着性を向上させます。

第三に「装飾仕上げ」としての利用です。

ガラスへの模様加工やステンレスへのマット調仕上げなど、意匠性を高めるためのデザイン加工に応用されます。

さらに、ブラスト仕上げは処理方式によっても分類されます。

最も一般的なのは「ドライブラスト」で、圧縮空気を用いて乾いた研磨材を投射する方法です。

錆落としや塗膜剥離に適しています。

一方、「ウェットブラスト」は水と研磨材を混合して投射する方式で、粉塵がほとんど発生せず、摩耗粉を水が洗い流すため、より精密で清浄度の高い処理が可能です。

このため、医療機器や食品機器など清潔性が求められる分野で重宝されています。

このように、ブラスト仕上げは単なる「表面処理」にとどまらず、清浄化、密着性向上、装飾性付与といった多様な役割を持つ技術です。

適用する材料や用途、さらには求められる仕上げの質感によって、最適なメディアや処理条件を選定する必要があります。

現代の製造業においては欠かせない工程であり、今後もさらに高精度化・環境対応化が進むことで、その重要性は増していくと考えられます。

ブラスト仕上げの歴史と発展

ブラスト仕上げの歴史は19世紀後半にまでさかのぼります。

最初に考案されたのはアメリカで、当時は「サンドブラスト」と呼ばれ、文字通り砂を研磨材として用いていました。

砂を圧縮空気で高速に吹き付けることで、金属や石材の表面に付着した不要物を除去し、また装飾的な加工を施すことが可能となったのです。

当初の用途は、鋳造品に付着した砂型の残渣や酸化皮膜の除去でした。

鋳造産業においては、砂型を使用するために製品表面に砂粒が付着しやすく、それを効率的に取り除く必要がありました。

従来は手作業による研磨や酸洗いが行われていましたが、サンドブラストの登場によって大幅な作業効率化が実現しました。

19世紀末から20世紀初頭にかけて、サンドブラストは急速に広がり、鉄鋼業、自動車産業、造船業などの成長を背景に、その需要は飛躍的に増大しました。

特に造船では、鉄板に付着した錆やスケールを短時間で除去できるため、塗装前処理として欠かせない工程となりました。

また、石材加工の分野でも、墓石や建築装飾の彫刻に利用され、文字や模様を彫り込む手法として発展しました。

しかし、この技術が広く普及するにつれ、重大な健康被害が問題化しました。

シリカを含む砂を投射することで発生する粉塵を長期間吸入すると、「じん肺」と呼ばれる肺疾患を引き起こすことが分かったのです。

20世紀半ばには、労働安全衛生の観点からシリカ砂の使用が厳しく制限されるようになり、各国で代替メディアの研究開発が進められました。

これにより、酸化アルミニウム(アルミナ)、ガラスビーズ、スチールショット、プラスチックメディアなど、用途に応じたさまざまな研磨材が利用されるようになりました。

1960年代以降は、自動化技術と組み合わせたブラスト処理装置が登場し、品質の均一化と作業効率の向上が実現しました。

それまで手作業で行っていた処理も、トンネル型やキャビネット型の自動ブラスト装置により、大量生産のラインに組み込むことが可能になったのです。

また、航空宇宙産業の発展に伴い、アルミ合金やチタン合金など新しい材料に適用する必要が生じ、表面改質の一環としてブラスト仕上げの技術はさらに精密化していきました。

1980年代以降は、環境問題と作業者の安全性を重視する流れの中で「ウェットブラスト」が普及しました。

これは水と研磨材を混合して投射する方式であり、粉塵の発生を大幅に抑えることができるため、作業環境が改善されました。

さらに、摩耗粉や剥離物を水が同時に洗い流すことで、より均一で精密な仕上げが可能となり、医療機器や食品機械など清浄度を求められる分野でも活用が拡大しました。

近年では、環境にやさしいメディアとしてドライアイスや重曹なども注目されています。

ドライアイスブラストは処理後にメディアが昇華するため廃棄物がほとんど出ず、食品工場や電子機器の洗浄などにも応用されています。

また、ナノテクノロジーや精密加工分野に対応するため、粒径や形状を制御した特殊メディアの開発も進められています。

さらに、ロボットや数値制御技術を組み合わせることで、自動化された高精度ブラスト加工が可能となり、航空機エンジン部品や医療用インプラントなど、複雑形状で精度の高い処理が求められる分野で利用されています。

こうした進化は「単なる表面処理技術」から「精密表面改質技術」へとブラスト仕上げを発展させました。

総じて、ブラスト仕上げは「砂を吹き付けるシンプルな技術」として誕生し、産業革命を支えた基盤技術の一つとなりました。

その後、安全性と環境対応を背景に進化を遂げ、現代では精密加工や意匠加工まで担う多目的な表面処理技術へと成長しています。

今後はさらなる環境配慮型メディアや、自動化・AI制御による高精度処理の進展により、より幅広い分野で活躍が期待されます。

ブラスト仕上げの種類と特徴

サンドブラストとその代替メディア

サンドブラストは、ブラスト仕上げの起源ともいえる手法であり、その名の通り「砂(Sand)」を研磨材として利用していたことからこう呼ばれます。

19世紀後半にアメリカで実用化され、鉄鋼や石材の表面処理に画期的な技術として普及しました。

鋳造品の砂落としやスケール除去、石材彫刻やガラスの装飾加工など、多方面で利用されました。

しかしながら、サンドブラストは健康被害の問題を抱えており、特に粉砕されたシリカ砂を長期間吸入することで「じん肺」と呼ばれる深刻な肺疾患を引き起こすことが分かりました。

このため、20世紀半ばから各国で規制が進み、現在ではシリカ砂を直接研磨材として用いることはほとんどなくなっています。

その代替として、現在はさまざまな人工的または天然の研磨材が開発・利用されています。

代表的なものとして「アルミナ(酸化アルミニウム)」があります。

アルミナは非常に硬度が高く、切削力に優れるため、錆や厚い酸化皮膜、強固な塗膜の除去に効果的です。

また、耐摩耗性に優れるため、繰り返し使用することが可能であり、経済性の面でも優れています。

自動車部品や重工業分野での下地処理に広く利用されています。

次に「ガラスビーズ」があります。

ガラスビーズは、鋭い切削作用よりも塑性変形による表面平滑化効果が大きく、仕上がりはマット調で柔らかな光沢を帯びます。

そのため、ステンレスやアルミの外観仕上げ、医療機器や食品機器の意匠加工に適しており、見た目と衛生性を両立できる点が評価されています。

また、母材を大きく削らずに表面を整えることができるため、寸法精度が求められる部品にも安心して適用できます。

「スチールグリット」や「スチールショット」も広く用いられるメディアです。

これは鉄鋼を原料とした研磨材で、特に強力な衝撃力を持ち、重度の錆やスケール除去に適しています。

造船業や大型構造物の塗装前処理では欠かせない存在です。

また、スチールショットを繰り返し使用する「ショットブラスト」は、表面を強化するピーニング処理にも利用され、疲労強度の向上に寄与します。

一方で、母材を傷つけたくない場合には「プラスチックメディア」や「有機系メディア(ウォールナッツシェル=クルミ殻、コーンコブ=トウモロコシ穂軸など)」が利用されます。

これらは比較的柔らかく、母材の素地を大きく削らずに塗膜や汚れのみを除去することができます。

航空機のアルミ部品や電子機器部品の洗浄など、精密性が重視される分野で重宝されています。

また、天然由来のため環境負荷が小さい点も注目されています。

近年では「ドライアイスブラスト」や「重曹ブラスト」といった新しいメディアも登場しています。

ドライアイスは処理後に昇華して気体となるため、廃棄物が残らず環境にやさしいのが特徴です。

食品工場や精密機械の洗浄に適し、清掃作業と同時に除菌効果も期待できます。

重曹は水溶性であり、処理後に洗い流せるため、環境に優しく、比較的柔らかいため母材を傷つけにくい利点があります。

このように、サンドブラストに代わる研磨材は「削り取る力を重視するもの」「表面を均すことを重視するもの」「環境性・安全性を重視するもの」と大きく三つの方向に発展してきました。

各メディアは一長一短があり、用途や母材の特性に応じて最適な選定が行われます。

現在のブラスト仕上げは、サンドブラストという単一の方法から、多様なメディアを駆使して目的に応じた仕上げを実現する高度な技術体系へと進化しているのです。

ドライブラストとウェットブラスト

ブラスト仕上げは大きく分けると「ドライブラスト」と「ウェットブラスト」の二つに分類されます。

どちらも研磨材を圧縮空気などのエネルギー源で高速に投射し、被加工物の表面を処理するという基本原理は共通していますが、投射媒体に「水を含まないか(ドライ)」「水と併用するか(ウェット)」という点で大きく異なります。

この違いは、仕上がりの質、作業環境、適用分野に大きな影響を与えます。

ドライブラスト

ドライブラストは、最も一般的で古くから利用されてきた方法です。

圧縮空気を利用して乾燥した研磨材を吹き付けるシンプルな仕組みであり、強力な衝撃力を発揮します。

そのため、錆やスケールの除去、塗膜の剥離といった「表面クリーニング」に優れています。

造船や橋梁、鉄骨構造物などの大規模構造物の前処理、鋳造品や鍛造品の砂落としなど、産業現場のあらゆる分野で用いられています。

ドライブラストの利点は、研磨力が非常に高い点です。

短時間で厚い酸化皮膜や強固な塗膜を剥がすことができるため、大規模かつ効率的な表面処理が可能です。

また、処理条件を変えることで粗い凹凸から微細な梨地まで幅広い表面仕上げが実現でき、塗装や溶射の下地処理として最も一般的に採用されています。

一方で、欠点も存在します。

最大の問題は「粉塵の発生」です。

ドライブラストでは研磨材が衝突した際に大量の粉塵が発生し、作業環境を悪化させるだけでなく、作業者の健康被害(シリカ砂の場合はじん肺、金属粉の場合は中毒など)につながる可能性があります。

そのため、局所排気装置や防塵マスクなどの安全対策が不可欠です。

さらに、粉塵が周囲に飛散すると設備の汚染や周辺環境への悪影響も生じるため、近年では規制が厳しくなり、粉塵抑制型の装置や代替技術への移行が進んでいます。

ウェットブラスト

ウェットブラストは、水と研磨材を混合し、スラリー状にして投射する方法です。

ドライブラストと異なり、水がクッションとして作用するため、衝撃力はやや抑えられますが、その分粉塵の発生をほぼ完全に防ぐことができます。

また、研磨材と被加工物の摩擦で生じる微粉や剥離物は水によって同時に洗い流されるため、処理後の表面が清浄であるという特徴を持ちます。

ウェットブラストの仕上がりは、ドライブラストよりも滑らかで均一性が高いのが特長です。

ガラスビーズや微細なアルミナを用いた場合、母材表面に光沢のあるサテン調やマット調の美しい質感を与えることが可能です。

そのため、外観品質が重要なステンレス製品やアルミ製品、さらには医療機器や食品機器など衛生的で美観を求められる分野で高く評価されています。

また、ウェットブラストは母材へのダメージが少なく、寸法精度を損なわない処理が可能であるため、精密部品や航空宇宙部品の仕上げにも適しています。

さらに、水の潤滑作用によって摩耗や熱の発生が抑えられるため、熱に弱い素材(樹脂、ゴム、薄板金属など)にも適用範囲が広がります。

欠点としては、設備コストや運用コストがドライブラストに比べて高くなる点が挙げられます。

水と研磨材の混合液を管理する必要があり、処理後にはスラリーの廃液処理や水分乾燥工程が必要になるため、環境対応やランニングコストが課題となるケースもあります。

しかし、粉塵をほぼ完全に抑制できる点は大きなメリットであり、作業者の安全性や作業環境改善を重視する産業では積極的に採用されています。

まとめ

ドライブラストは「強力で効率的な粗処理」、ウェットブラストは「清浄で精密な仕上げ」と整理できます。

近年は両者の特性を組み合わせた「セミウェットブラスト」や、環境配慮型のハイブリッド技術も登場しており、用途や目的に応じた使い分けがますます重要になっています。

言い換えれば、ブラスト仕上げの選定は「どのような表面を得たいか」「どのような環境で作業するか」という二つの要素に大きく左右されるのです。

各種メディアの特徴と選び方

ブラスト仕上げにおいて最も重要な要素の一つが「メディア(研磨材)」の選定です。

メディアの種類によって仕上がりの質、作業効率、コスト、さらには環境への影響まで大きく変わります。

硬さや粒径、形状、再使用の可否などの条件を考慮して最適なものを選ぶことが、加工の品質と経済性の両立に直結します。

ここでは主要なメディアの特徴と、選定の際の考え方を整理していきます。

アルミナ(酸化アルミニウム)

アルミナは最も汎用性が高く、硬度が高いため切削力に優れています。

錆や強固な塗膜、スケールの除去に適しており、重工業、自動車部品、航空機部品など幅広く使われます。

また、粒径が豊富に揃っており、粗処理から微細仕上げまで対応可能です。

繰り返し使用できるためコストパフォーマンスにも優れています。

ただし、強力な切削力ゆえに母材を削りすぎる可能性があるため、寸法精度が求められる製品には注意が必要です。

ガラスビーズ

ガラスビーズは球状のメディアで、衝突の際に削るのではなく塑性変形を与える作用が強いのが特徴です。

そのため、仕上がりは滑らかで光沢感を持つマット調やサテン調となります。

ステンレスやアルミの意匠仕上げに最適で、医療機器や食品機器のように美観と清浄性が重視される分野で広く利用されています。

寸法精度をほとんど変化させずに仕上げられる点も大きな利点です。

スチールショット・スチールグリット

スチールショットは球状、スチールグリットは角張った形状を持つ鉄鋼製メディアです。

非常に強力な衝撃力を持ち、厚い錆や重度のスケールを除去するのに適しています。

特に造船、橋梁、建設機械といった大型構造物の前処理に欠かせません。

また、ショットピーニング処理に用いることで金属表面に圧縮応力を導入し、疲労強度を向上させる効果もあります。

ただし、鉄粉による汚染の可能性があるため、ステンレスやアルミなど非鉄金属への使用は避けるのが一般的です。

プラスチックメディア

プラスチック製の研磨材は比較的柔らかく、母材を削らずに塗膜だけを効率よく剥がすことが可能です。

航空機部品や電子機器部品のように基材を傷つけられない分野で重宝されます。

さらに軽量で再使用も可能なため、コスト効率が良い点もメリットです。

ただし、強固な錆や厚いスケールには不向きです。

有機系メディア(クルミ殻、コーンコブ)

天然素材であるクルミ殻やトウモロコシ穂軸を粉砕したメディアも存在します。

柔らかいため母材にほとんどダメージを与えず、表面の汚れや塗膜、カーボン堆積物を除去できます。

環境に優しく、廃棄も容易であるため、近年注目度が高まっています。

航空機整備や自動車部品の洗浄などで利用されています。

ドライアイス・重曹

新しいタイプの環境対応メディアとして、ドライアイスや重曹も利用されています。

ドライアイスブラストは処理後に昇華して二酸化炭素となるため、廃棄物がほとんど出ません。

食品工場や電子機器など異物混入を嫌う現場に適しています。

重曹ブラストは水溶性であり、環境に優しく後処理が容易です。

特に母材を傷めにくい特性から、繊細な素材の洗浄や清掃に適しています。

メディア選定の考え方

メディアを選ぶ際には以下の観点を考慮する必要があります。

・母材の材質:鉄鋼か非鉄金属か、硬質か軟質か。

・目的:錆や塗膜除去、表面粗化、意匠仕上げ、強度向上など。

・仕上がりの質感:粗い梨地か、滑らかなサテン調か。

・寸法精度:削り量を許容できるかどうか。

・環境・安全性:粉塵や廃棄物の発生を最小化できるか。

・コスト:メディアの再使用性、消耗の速さ、処理コスト。

これらを総合的に判断し、最適なメディアを選定することで、加工効率と品質を両立させることが可能になります。

つまり「メディアの選び方」こそがブラスト仕上げの成果を左右する最重要ポイントなのです。

ブラスト仕上げの加工目的と効果

表面粗化と塗装密着性

ブラスト仕上げの大きな目的の一つに「表面粗化」があります。

粗化とは、素材の表面に微細な凹凸を意図的に作り出すことで、後工程の塗装や溶射、接着などを確実に密着させるための前処理です。

表面がツルツルと平滑なままでは、塗膜や接着剤は母材に対して十分な力で定着せず、短期間で剥離したり浮き上がったりする原因になります。

そこで、ブラスト仕上げによって表面を粗化することで、機械的結合や化学的結合を強化し、耐久性を大幅に高めることができます。

機械的結合の向上

ブラスト仕上げで表面に無数の微細な凹凸が形成されると、その凹部に塗料や接着剤が入り込み、硬化後に「アンカー効果」と呼ばれる機械的な噛み合わせが生じます。

これによって、塗膜は単に表面に乗っている状態から、母材に食い込んで定着する状態へと変化します。

例えば、船舶や橋梁など過酷な環境で使用される鋼材は、ブラスト仕上げ後に防錆塗装を行うことが一般的です。

この場合、粗化処理の有無で耐久年数が数年単位で変わることも珍しくありません。

化学的結合の促進

ブラスト処理は物理的に粗化するだけでなく、表面を清浄化する作用も持ちます。

錆、スケール、油分、旧塗膜などを徹底的に除去することで、金属表面が露出し、新鮮で活性な状態になります。

この状態は化学的に反応しやすく、塗料の樹脂成分やプライマーの化学物質と強固に結合しやすくなります。

つまり、表面粗化は機械的結合と化学的結合の両面で塗膜の密着性を向上させる重要な前処理なのです。

粗さの適正範囲

ただし、表面の粗さは「大きければ良い」というものではありません。

粗さが過剰になると、塗膜の膜厚不足部分に応力集中が起こり、逆に剥がれやすくなる場合があります。

逆に粗さが不十分であればアンカー効果が弱まり、密着力が低下します。

適切な粗さは塗料や溶射材の種類によって異なり、例えば厚膜の溶射材では比較的大きな粗さが必要ですが、薄膜塗装では微細な粗さで十分です。

産業界では「Sa規格(表面清浄度)」「Rz(十点平均粗さ)」などの規格が用いられ、求められる粗化状態を数値で管理するのが一般的です。

実際の事例

自動車産業では、車体パネルや部品に塗装を行う前にショットブラストで表面処理を行い、塗装の剥離を防いでいます。

航空機分野では、アルミ合金部品にブラスト処理を施したうえで接着や塗装を行うことで、飛行時の激しい振動や温度変化にも耐える強固な結合が実現されています。

また、建築分野でも鉄骨にブラスト処理を施すことにより、防錆塗装の寿命を大幅に延ばすことが可能です。

まとめ

表面粗化は「塗装密着性を高めるための必須工程」であり、ブラスト仕上げの存在意義を最も象徴する要素といえます。

適切なメディア選定と処理条件の設定により、粗化の度合いをコントロールすることで、塗膜の密着性、耐久性、防食性を大幅に向上させることができます。

つまり、ブラスト仕上げの品質管理は、後工程の品質そのものを左右する極めて重要なステップなのです。

表面の清浄化と不純物除去

ブラスト仕上げは「表面をきれいにする」ための最も強力で効果的な手段の一つです。

塗装や溶射、めっきなど後工程の品質を左右する要素は、表面がどれだけ清浄化されているかにかかっています。

もし油分や錆、酸化皮膜、旧塗膜などが残っていれば、密着性は著しく低下し、わずか数か月で塗膜が剥がれ落ちることもあります。

そのため、表面清浄化と不純物除去は、ブラスト仕上げの核心的役割といっても過言ではありません。

酸化皮膜・錆の除去

鉄鋼材料を扱う場合、表面には必ず酸化皮膜や錆が発生します。

これらは金属を腐食から守る場合もありますが、塗装や溶射にとっては密着の妨げになる存在です。

特に赤錆は脆弱で剥がれやすいため、上から塗装しても短期間で剥離してしまいます。

ブラスト仕上げによって酸化皮膜や錆を物理的に削り取ることで、母材本来の金属光沢を持つ新鮮な表面を露出させることができます。

これは化学薬品による酸洗いよりも均一性が高く、大面積を短時間で処理できるという利点があります。

旧塗膜・被膜の除去

構造物や機械部品は、使用される中で再塗装が必要になる場合があります。

その際、旧塗膜が残ったままでは新しい塗装の定着は不十分です。

ワイヤーブラシやスクレーパーなどの手作業では広い面積を均一に処理するのは難しいですが、ブラスト仕上げなら短時間で塗膜を一掃できます。

特にドライブラストは強力で、厚いエポキシ塗膜や耐熱塗料も効率的に剥がせます。

油分・汚れの除去

ブラストは物理的処理が中心であり、油分やグリースの除去には限界があるものの、微細な油膜を分散させて除去する効果があります。

事前に脱脂処理を行ったうえでブラスト仕上げを実施すれば、表面の油分や異物を徹底的に除去でき、清浄度の高い下地を実現できます。

この工程は特に食品機器や医療機器など清浄性が重視される分野では欠かせません。

表面清浄度の規格

表面清浄化の度合いは国際的に規格化されており、代表的なものに ISO 8501-1(Sa規格) があります。

例えば「Sa2.5」は「ほぼ完全に錆や汚染物が除去され、軽いシミ以外は残らない状態」を指し、塗装下地として最も一般的に求められるレベルです。

こうした規格を基準にすることで、客観的に清浄度を判断し、品質を保証することができます。

清浄化の効果

清浄化によって得られる効果は多岐にわたります。

・塗膜や溶射皮膜の密着性向上

・防錆効果の持続(腐食因子を排除)

・表面の均一性確保による外観品質向上

・構造物の耐久性延長

実際、橋梁やパイプラインの塗装寿命は、ブラストによる前処理の有無で数倍変わるといわれています。

つまり、清浄化は単なる「見た目の美しさ」ではなく、「長期的な性能保証」に直結する重要な要素なのです。

まとめ

表面清浄化と不純物除去は、ブラスト仕上げが担う基本機能であり、後工程の成功を左右する最重要のステップです。

酸化皮膜や錆、旧塗膜、油分を完全に取り除き、新鮮で活性な金属表面を得ることで、塗装や溶射の性能を最大限に引き出すことができます。

清浄化レベルを規格に基づいて管理することにより、再現性と信頼性の高い処理が可能となるのです。

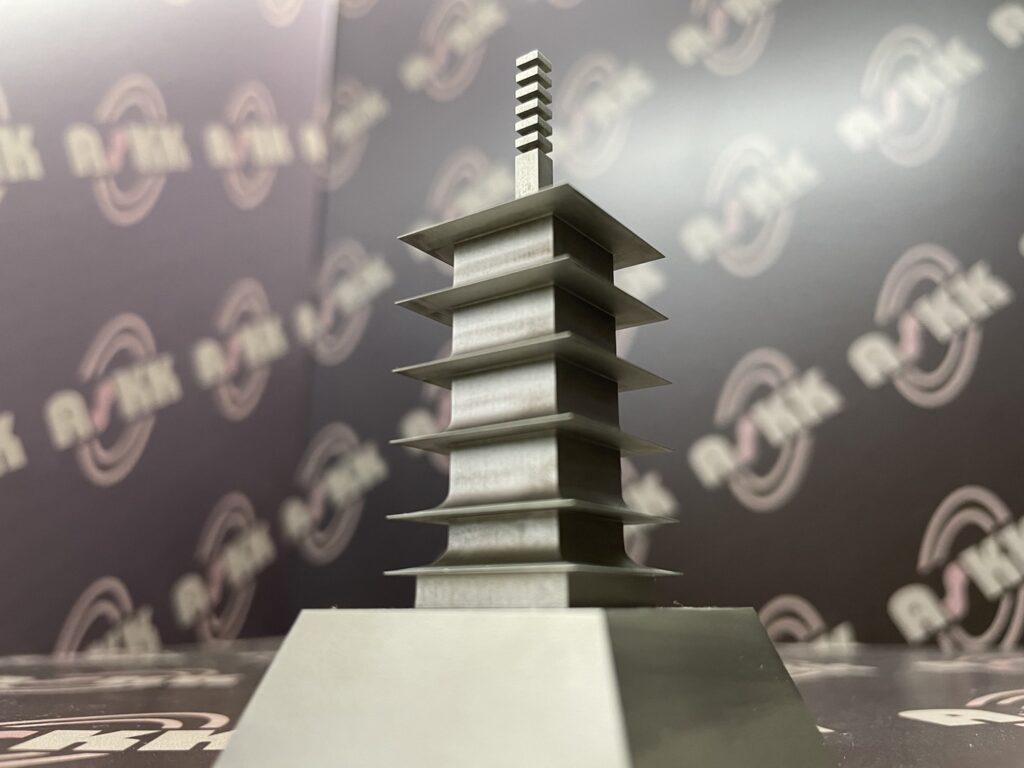

美観仕上げと装飾性の向上

ブラスト仕上げは単に錆や不純物を除去するための処理にとどまらず、「見た目を整える」という役割も果たしています。

特にステンレスやアルミといった非鉄金属、あるいは意匠性を重視する部品では、表面の美観がそのまま製品価値に直結します。

ブラスト仕上げによる美観効果は、塗装やめっきと異なり「素材そのものの質感を活かしながら均一で落ち着いた表情を与える」という点で独自の価値を持っています。

均一な質感の実現

素材のままの金属表面は、加工工程や保管環境によって細かな傷や色ムラが発生しやすく、仕上がりとしては不均一になりがちです。

ブラスト仕上げを行うことで、表面に微細な凹凸が均一に付与され、光が乱反射するため、傷やムラが目立ちにくくなります。

結果として、滑らかでマット調の落ち着いた質感が得られます。

特にガラスビーズを使用したブラストは、ステンレスやアルミにサテン調の上品な光沢を与えることができ、建築部材やインテリア、家電製品の外装などで重宝されています。

デザイン性の向上

ブラスト仕上げは表面処理でありながら、デザイン的要素を付与できる点も特徴です。

例えば、部分的にブラストをかけて艶消しと鏡面を組み合わせることで、意匠性の高いコントラストを表現できます。

また、ブラスト処理を行った上で着色やアルマイト処理を施すと、深みのある色合いが得られ、単なる塗装とは異なる高級感を演出できます。

こうした効果から、時計やカメラ、スマートフォン筐体といった高級小型製品でも積極的に利用されています。

実用美と清浄性

ブラスト仕上げの美観は単に「見た目がきれい」なだけでなく、実用性にもつながります。

例えば、食品機器や医療機器では、ステンレス表面をガラスビーズブラストで仕上げることにより、指紋や汚れが目立ちにくくなり、清掃性も向上します。

また、微細な凹凸が光沢を抑えるため、強い光の反射を避ける必要がある装置の外装などにも適しています。

つまり、ブラスト仕上げの美観性は「実用美」としての価値も高いのです。

他仕上げとの比較

研磨仕上げや化学処理と比べた場合のブラスト仕上げの特徴は「質感のコントロール性」にあります。

鏡面研磨は高級感は出ますが、光沢が強すぎて反射や指紋が気になる場合があります。

一方、酸処理などの化学的手法では、処理の均一性や質感の安定性に課題が残ることがあります。

その点、ブラスト仕上げは粒径やメディアの種類、圧力条件を調整することで「粗い梨地」「細かいサテン」「柔らかなマット」など、幅広い質感を意図的に設計できる柔軟性を持っています。

まとめ

美観仕上げと装飾性の向上は、ブラスト仕上げが工業用途だけでなくデザイン分野にも浸透している大きな理由です。

均一で落ち着いた質感を実現することで、製品の高級感や清浄性を高め、さらには意匠性の高いデザインを可能にします。

つまり、ブラスト仕上げは「機能美」と「装飾美」の両立を実現する技術といえるのです。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。