SCM435鋼の特性と用途:クロムモリブデン鋼の基本を理解する

SCM435鋼は、鉄鋼業界で広く使用されるクロムモリブデン鋼の一種で、強度、靭性、耐熱性、焼入れ性のバランスに優れた特性を持っています。

その名は、「Steel(S)」「Chromium(C)」「Molybdenum(M)」の頭文字と、炭素含有量を示す「435」に由来しています。

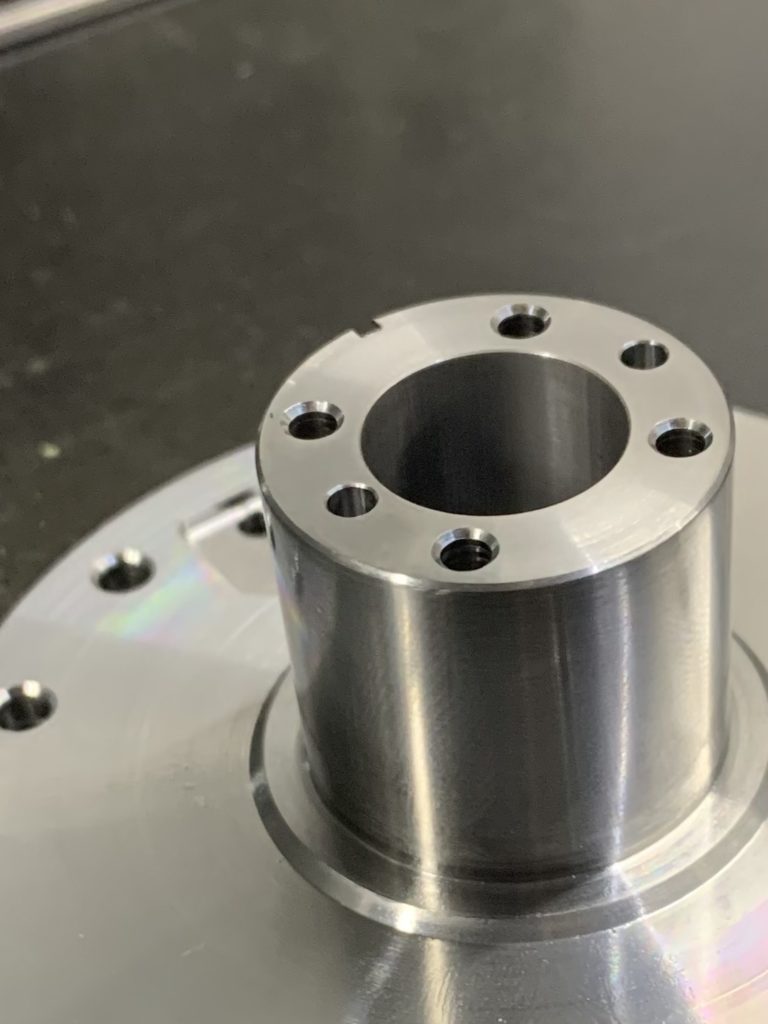

この鋼材は、機械構造部品や自動車部品、航空機部品など、厳しい使用条件が求められる分野での利用が進んでいます。

本記事では、SCM435鋼の特徴、加工性、熱処理方法、代表的な用途について詳しく解説します。

SCM435とは

SCM435は、JIS(日本工業規格)における「機械構造用合金鋼鋼材」の一種で、クロム(Cr)とモリブデン(Mo)を主成分として添加した合金鋼です。

「SCM」は「Steel(S)」+「Chromium(C)」+「Molybdenum(M)」の頭文字に由来しており、SCM435の「435」はその炭素含有量(0.35%)を示しています。

この鋼材の最大の特徴は、「強度・靭性・耐熱性・焼入れ性」のバランスが非常に優れている点です。

中程度の炭素量により、熱処理によって高い強度と硬度を引き出せる一方で、靱性(粘り強さ)も保たれます。

これにより、歯車やシャフト、ボルトなど高い機械的負荷がかかる部品に広く使用されます。

また、モリブデンの添加により焼戻し脆性に対して比較的強く、焼入れ深さも深くなるため、大型部品でも内部まで均一な硬度が得られるという利点があります。

そのため、「クロモリ鋼」として知られる高強度鋼の中でも代表的な素材の一つとなっています。

加工性も良好で、切削性や機械加工性にも優れており、鍛造・切削・焼入れなど複数の工程に対応しやすい素材です。

ただし、熱処理後の硬度が非常に高くなるため、最終仕上げの加工タイミングには注意が必要です。

耐食性についてはステンレス鋼には及ばないものの、表面処理や適切な使用環境下であれば問題なく使用できます。

また、表面硬化処理(浸炭・窒化など)との相性も良く、用途に応じてさらに高性能化することが可能です。

このように、SCM435は強度・耐摩耗性・耐熱性といった機械的性質のトータルバランスに優れた合金鋼であり、産業用部品において「信頼性の高い中核材料」として幅広く支持されています。

化学成分とJIS規格の分類

SCM435は、JIS G4053「機械構造用合金鋼鋼材」に規定されている代表的な合金鋼で、正式には「SCM435H」などの名称で呼ばれることがあります。

この「H」は焼入れ性保証材(Hardenability)の意味を持ち、特に焼入れ処理を前提とした部品設計に対応することを示します。

SCM435の主な化学成分(参考値、%)は以下のとおりです。

| 成分 | 含有量(%) |

|---|---|

| C(炭素) | 0.33〜0.38 |

| Si(ケイ素) | 0.15〜0.35 |

| Mn(マンガン) | 0.60〜0.85 |

| P(リン) | ≦0.030 |

| S(硫黄) | ≦0.030 |

| Cr(クロム) | 0.90〜1.20 |

| Mo(モリブデン) | 0.15〜0.30 |

この成分組成により、SCM435は以下のような特性を持つように設計されています。

・炭素(C)は材料の強度や硬度に大きく関与します。SCM435は中炭素鋼に分類され、焼入れ処理で高い硬度が得られます。

・クロム(Cr)は硬化性・耐摩耗性・焼入れ性を向上させるとともに、腐食抵抗性にも一部寄与します。

・モリブデン(Mo)は焼戻し脆性を抑制し、引張強さや高温強度の向上に貢献します。

・マンガン(Mn)は焼入れ性を高めると同時に、脱酸作用もあり、鋼中の不純物を制御する効果があります。

SCM435は、単に成分で分類されるだけでなく、「熱処理条件」や「寸法精度の区分」によっても細かく仕様が分かれます。

たとえば、引張強さなどの機械的性質を保証する場合、JIS G4105やJIS G4801といった規格にも準拠することがあります。

また、海外規格との対応も重要です。

SCM435に対応する代表的な国際規格は以下のとおりです。

| 規格 | 相当材 |

|---|---|

| AISI/SAE | 4135 |

| DIN(ドイツ) | 34CrMo4 |

| ISO | 34CrMo4(ISO 683) |

これらは基本的に同等材ですが、厳密には微細な成分や機械的性質に差異がある場合もあるため、国際取引や設計においては「完全互換であるか」の確認が必要です。

JIS規格に準拠したSCM435は、機械部品、構造部品、車両部品など、多種多様な用途で用いられており、その信頼性は非常に高いとされています。

特に「高精度・高強度・熱処理可能性」が求められる部品では定番の鋼種です。

他の合金鋼との違い

SCM435は、クロム(Cr)とモリブデン(Mo)を含有する中炭素合金鋼で、強度・靱性・耐摩耗性のバランスに優れた鋼材です。

しかし、同じJIS規格内には多数の合金鋼種があり、目的に応じて最適な鋼材を選定する必要があります。

この章では、SCM435が他の代表的な合金鋼とどう違うのかを明らかにし、選定時の参考になるよう比較解説します。

■ SCM415との比較(低炭素クロモリ鋼)

SCM415はSCM435よりも炭素含有量が低く、約0.13〜0.18%の範囲に収まります。

炭素量が低いため、焼入れによって得られる硬度はSCM435よりも低いものの、延性や靱性に優れ、衝撃荷重がかかるような用途に適しています。

SCM415は主に浸炭処理を施して表面だけを硬化させる構造部品(ギア、軸など)に使用されます。

これに対し、SCM435は素材全体を焼入れ・焼戻しして高強度を発現させるため、芯まで強度を必要とするシャフトやボルトなどに適しています。

■ SCM440との比較(高強度クロモリ鋼)

SCM440はSCM435よりも炭素量が高く、0.38〜0.43%程度含有します。

そのため、熱処理後の硬度や強度はSCM435よりも高くなりますが、一方で靱性(割れにくさ)や溶接性はやや劣ります。

高負荷がかかる重機構造部品や、航空機部品などではSCM440が選ばれることもありますが、過剰品質になる場合もあるため、コスト・性能のバランスを見て中間グレードのSCM435を採用するケースが多く見られます。

■ S45Cとの比較(中炭素機械構造用炭素鋼)

S45Cは炭素鋼に分類され、合金元素を含まない中炭素鋼です。

炭素量は0.42〜0.48%で、SCM435と同等またはやや高いですが、クロムやモリブデンなどの合金元素が入っていないため、焼入れ性や高温強度ではSCM435に劣ります。

また、焼戻し脆性を起こしやすく、厚物部品への焼入れ深さも浅くなります。

そのため、表面だけでなく芯部にも強度が必要な部品や高温で使用される部品にはSCM435のほうが適しています。

ただし、コスト面ではS45Cの方が安価なため、部品の使用条件次第ではS45Cでも十分な場合もあります。

■ 結論:用途に応じた最適選定が重要

SCM435は、中間的な炭素量と合金成分を持ち、「機械的性質」「加工性」「耐熱性」のバランスが非常に優れた材料です。

SCM415では強度不足、SCM440では過剰品質となるケースにおいて、適度な強度と靱性が求められる中荷重部品には最適です。

また、S45Cよりも焼入れ深さや耐摩耗性が必要な場合もSCM435が選ばれます。

このように、SCM435はさまざまな合金鋼との比較において「汎用性」「コスト」「信頼性」の観点で非常に優れたポジションにあることから、産業界では幅広い支持を受けているのです。

SCM435の機械的性質と熱処理

機械的性質(引張強さ・硬度など)

SCM435は、熱処理によって高い機械的強度を発現する中炭素クロムモリブデン鋼であり、その優れた機械的性質は、機械構造部品や高強度ファスナー(ボルト・ナット)などに広く活用されています。

ここでは、代表的な物理的・機械的性質を紹介し、それらがどのような用途や設計要件に寄与しているのかを詳しく見ていきます。

■ 熱処理前の機械的性質(調質前)

熱処理(焼入れ・焼戻し)を施す前のSCM435、すなわち素材の状態では、以下のような基本的性質を持ちます(一般値)。

・引張強さ:≒600〜750 MPa

・降伏点(耐力):≒350〜500 MPa

・伸び(%):≒25〜30%

・硬度(HB):≒180〜220(ブリネル硬さ)

この段階では比較的加工性に優れており、機械加工や塑性加工が行いやすいという特徴があります。

ただし、強度面では高負荷に耐えられないため、部品として使用するには熱処理が必須となります。

■ 焼入れ・焼戻し後(調質材)の性質

SCM435が本領を発揮するのは、熱処理を行った後です。

代表的な熱処理条件としては、「焼入れ850〜870℃、焼戻し500〜650℃」が挙げられます。

この処理により、以下のような性質が得られます。

・引張強さ:≒930〜1080 MPa

・降伏点:≒785 MPa 以上

・伸び:≒12〜15%

・絞り:≒45%

・衝撃値(シャルピー):≒50〜80 J(ノッチ付き)

・硬度:≒30〜35 HRC(ロックウェル硬さ)

このように、焼入れ・焼戻しによって高い強度と適度な靱性(粘り強さ)が付与され、SCM435は応力の集中しやすい構造部品や、ねじ部に負荷のかかる締結部品に適した素材となります。

■ 高温・低温での特性

SCM435はモリブデンを含有しているため、焼戻し脆性(低温脆化)への耐性があり、比較的高温環境でも強度を維持しやすいという特徴を持ちます。

逆に、極低温環境では靱性の低下が見られるため、低温用部材としては注意が必要です。

■ 硬度と加工性のバランス

硬度が高まることで耐摩耗性や疲労強度は向上しますが、同時に切削加工性は低下します。

SCM435は熱処理前に加工し、後で焼入れ・焼戻しを施すことで、精度と強度の両立を図るのが一般的です。

調質後のSCM435に追加工が必要な場合には、超硬工具やコーティング工具の使用が推奨されます。

■ 品質保証と機械的性質の管理

JIS G4053では、SCM435の調質材において、引張強さや伸びなどの機械的性質が保証される場合もあります。

また、自動車部品などでは、社内規格や国際規格(ISOやSAE)に基づく厳しい品質管理が求められます。

ロットごとに引張試験・硬度試験が実施されるケースもあり、機械的性質の安定性が要求されます。

熱処理の種類と条件

SCM435は、熱処理によってその性能を最大限に引き出せる材料であり、使用環境や目的に応じてさまざまな熱処理方法が選択されます。

熱処理によって、引張強さ・耐摩耗性・靱性などの機械的性質を制御できるため、適切な処理条件の選定が極めて重要です。

この項目では、SCM435に適用される代表的な熱処理の種類とその条件、得られる性質について詳しく解説します。

■ 調質(焼入れ+焼戻し)

SCM435で最も一般的なのが「調質処理」です。

これはまず鋼材を高温で加熱して急冷(焼入れ)し、次に適切な温度で再加熱(焼戻し)することで、硬さと靱性のバランスを取る熱処理です。

・焼入れ温度:850〜870℃

・焼入れ媒体:油冷(水冷は割れのリスクが高いため一般的ではない)

・焼戻し温度:500〜650℃(目的に応じて調整)

・焼戻し時間:1時間以上(断面厚によって変化)

この処理によって、引張強さ930〜1080 MPa、硬度HRC30〜35程度の性質が得られます。

自動車部品や産業機械の高強度ボルト・シャフトに多用されます。

■ 焼ならし(正火)

焼ならしは、鋼材を臨界温度以上(約850〜900℃)に加熱した後、空冷する処理です。

焼ならしにより組織が均一化し、内部応力の除去や切削加工性の向上が期待できます。

SCM435はもともと熱処理鋼として使用されることが多いため、焼ならし単独で最終処理とすることは稀ですが、鍛造後や熱間加工後の素材調整として行うことはあります。

焼ならし後は硬度がHB180〜220程度となり、加工性が良くなるのが特長です。

■ 高周波焼入れ

部品の一部、特に表面だけを硬化させたい場合には「高周波焼入れ」が使われます。

SCM435は硬化性に優れており、高周波加熱→急冷によって表層をHRC50前後まで硬化可能です。

・使用例:シャフトのベアリング部、ギアの歯面など

・硬化深さ:0.5〜3mm程度(周波数と時間により調整)

高周波焼入れにより、表面は硬く、内部は靱性を保つ複合的な性能を持った部品を実現できます。

■ 浸炭焼入れとの違い

SCM435は中炭素鋼であり、表面硬化用の浸炭処理(SCM415などに使用)にはあまり適していません。

表面だけを硬化したい場合でも、SCM435では基本的に高周波焼入れや浸炭窒化などの選択が一般的です。

もし深い浸炭層が必要であれば、炭素量の低いSCM420やSCM415が適材となります。

■ 応力除去焼鈍

切削加工後や溶接後に内部応力を除去する目的で、550〜600℃程度の低温焼鈍を行うことがあります。

これにより、後工程での寸法変化や割れのリスクを低減できます。

熱処理工程の前処理としても有効です。

■ 注意点と品質管理

SCM435は焼入れ性が高い一方で、加熱・冷却の条件を誤ると焼割れや焼戻し脆性が生じる可能性があります。

特に焼戻し温度が400〜500℃の範囲では「二次硬化」や「脆化現象」が生じることがあるため、焼戻し温度の最適化と炉の均熱管理が重要です。

このように、SCM435における熱処理は、使用目的や形状・寸法・負荷条件に応じて最適な方法を選ぶ必要があります。

調質材としての強度や耐摩耗性はもちろん、加工性や後処理とのバランスも考慮した処理条件の設計が、製品の品質に大きく影響を与えます。

焼入れ性と焼戻し特性

SCM435は、クロム(Cr)・モリブデン(Mo)を添加したCr-Mo系合金鋼であり、「焼入れ性」に非常に優れているという特徴があります。

焼入れ性とは、鋼材の内部まで十分に焼入れ(急冷)によって硬化させることができる性質のことであり、材料の機械的性質や耐摩耗性の制御に大きく関わります。

また、焼戻し特性も優れており、焼戻しによって靱性と強度のバランスを調整しやすいため、自動車部品や構造部材など幅広い用途で採用されています。

■ 優れた焼入れ性のメカニズム

SCM435が高い焼入れ性を持つ理由は、添加元素にあります。

クロムとモリブデンは、鋼中で焼入れによるマルテンサイト変態を促進し、パーライトやベイナイトへの変態を遅延させる効果があります。

そのため、冷却速度が比較的遅くても内部まで硬化が進みやすく、大径の部品や厚肉品でも深部まで硬さを確保しやすいという利点があります。

たとえば、同じような炭素量を持つS45C(炭素鋼)と比較すると、SCM435の方がはるかに深部まで焼入れが可能です。

これにより、大きなシャフトや厚みのある機械部品でも硬度のばらつきを抑えることができます。

■ 焼入れ後の硬度

SCM435を適切な条件(約850〜870℃で加熱後、油冷)で焼入れすると、HRC45〜50程度の高硬度を得ることができます。

この硬さは高い耐摩耗性を意味し、例えばギアや軸受けなど、摩耗に晒される部品に最適です。

ただし、焼入れ直後の状態では内部応力が高く、脆さもあるため、そのままでは使用できません。

■ 焼戻しによる性質の調整

焼入れ後に必要なのが「焼戻し」です。

これは鋼を一度硬くした後に、適度な温度(500〜650℃)で加熱して靱性を回復し、使用に耐える性質に調整する処理です。

・低温焼戻し(200〜300℃):硬さを大きく変えずに内部応力を低減。ただし脆さが残るため構造部品には不向き。

・中温焼戻し(400〜500℃):脆化帯(テンパー脆化)があるため避ける場合が多い。

・高温焼戻し(500〜650℃):調質材として最も一般的。硬さはHRC30〜35程度、引張強さ930〜1080MPa。

SCM435は高温焼戻しで強靭な性質を得やすく、機械的信頼性が高い材料といえます。

■ 焼戻し脆性への注意

SCM435も他の合金鋼と同様に、「焼戻し脆性」に注意が必要です。

これは、焼戻し温度が特定の範囲(一般に400〜500℃)に入ると、衝撃値(靱性)が著しく低下する現象です。

クロムやモリブデンなどの合金元素が関係しており、粒界に脆性相が析出することが原因です。

よって、調質焼戻しを行う際は500℃以上の高温でしっかり焼戻しを行うことが推奨されます。

■ 機械特性の変化例

以下は焼入れ+焼戻し(調質処理)後の代表的な機械特性です。

| 焼戻し温度 | 引張強さ (MPa) | 降伏点 (MPa) | 伸び (%) | 硬さ (HRC) |

|---|---|---|---|---|

| 500℃ | 1080 | 930 | 16 | 約35 |

| 600℃ | 950 | 800 | 18 | 約30 |

焼戻し温度を高めることで靱性や伸びが向上しますが、引張強さと硬度は低下します。

用途に応じて、最適なバランスを見極めることが重要です。

■ 実用上の利点

SCM435の焼入れ性と焼戻し特性の優秀さは、以下のようなメリットを現場にもたらします。

・大型部品でも均一な硬度分布が得られる

・高強度と高靱性の両立がしやすい

・焼入れ・焼戻しによる性質の再調整が容易

・耐摩耗性や疲労強度に優れる

これらの特性から、自動車のドライブシャフト、クラッチ部品、産業用ロボットの関節部など、繰り返し荷重がかかる高機能部品に広く使用されています。

SCM435の加工性と使用上の注意

切削加工・鍛造加工のしやすさ

SCM435はクロムモリブデン鋼の一種であり、強度が高い一方で、適切な加工条件を守ることで切削加工や鍛造加工も十分に行いやすい材料です。

ここでは、SCM435の加工性の特徴と注意点を詳しく解説します。

■ 切削加工の特徴とポイント

SCM435は合金成分により硬度が高いため、生材(焼入れ前)では比較的加工しやすいですが、焼入れや熱処理後は硬化するため切削性が大きく低下します。

そのため、以下のポイントに留意すると良いです。

・加工タイミング

可能な限り、焼入れ前の「軟材」状態での切削加工を行うのが望ましい。

特に、粗加工は軟材時に行い、仕上げ加工は熱処理後に精密加工する場合が多いです。

・工具選定

硬度が高い部位の切削には、超硬合金工具やコーティング工具(TiN、TiAlNなど)が適しています。

また、切削速度は高すぎず、適度な切削油を用いることが工具寿命の延長につながります。

・加工条件

切削速度は材料硬度に合わせて調整し、切り込み量や送り速度も最適化する必要があります。

過負荷での切削は工具摩耗や材料表面の焼き付きの原因となります。

■ 鍛造加工の特徴

SCM435は鍛造加工に対しても良好な適応性を持ち、熱間鍛造により高強度部品を成形可能です。

鍛造により内部組織が致密化し、機械的性質が向上する利点があります。

・加熱温度管理

熱間鍛造時の加熱温度は約1100~1250℃が目安です。

過熱は組織粗大化や過度な酸化を招くため注意が必要です。

・鍛造後の熱処理

鍛造後は焼入れ・焼戻しにより機械的性質を最適化します。

適切な熱処理により、強度と靭性のバランスが向上します。

・鍛造割れ防止

鍛造時の割れやひび割れを防ぐためには、適切な温度範囲と圧縮速度を守ることが重要です。

溶接・熱処理時の注意点

SCM435は高強度鋼のため、溶接や熱処理において適切な管理が求められます。

不適切な処理は割れや性能低下の原因となるため、注意点をまとめました。

■ 溶接時の注意点

・予熱と後熱処理

SCM435は硬化性が高く、溶接熱影響部(HAZ)に割れが発生しやすいため、溶接前に予熱(150~200℃程度)を行い、溶接後も適切な後熱処理を行う必要があります。

・溶接材料の選定

同系統の合金鋼溶接棒やワイヤーを使用し、母材との化学成分のバランスを考慮します。

炭素当量が高い場合は割れやすいため注意が必要です。

・割れ防止策

溶接速度や入熱量を適切に調整し、応力集中を避けることで割れを防止します。

多層溶接時は層間加熱も必要です。

■ 熱処理時の注意点

・焼入れ温度

一般的にSCM435の焼入れ温度は830~860℃で、油冷や水冷で急冷します。

急冷後に焼戻しを行い、靭性を確保します。

・焼戻し温度

焼戻しは500~600℃で行い、目的の硬度や靭性に応じて調整します。

焼戻し不足は脆化の原因に、過度な焼戻しは強度低下の原因となるため適切な管理が必要です。

・歪み防止

急冷時の歪みやひずみが生じやすいため、治具を用いるか熱処理工程で均一な冷却を心掛けます。

寸法精度・仕上げに関する注意

SCM435の使用にあたり、寸法精度や仕上げ面での注意点も非常に重要です。

加工性や熱処理後の変形を考慮した適切な管理が求められます。

■ 寸法精度維持のポイント

・焼入れ・焼戻し後の寸法変化

焼入れや焼戻しにより寸法変化や歪みが生じやすいため、熱処理前に仕上げ寸法よりやや大きめに加工し、熱処理後に精密研削などで最終仕上げを行うことが一般的です。

・加工歪みの管理

長尺物や複雑形状の製品では歪みが顕著になるため、熱処理治具を用いる、または段階的に熱処理を実施して歪みを抑制します。

■ 表面仕上げの注意点

・研削加工のポイント

焼入れ後の硬化したSCM435は、仕上げ研削時に工具摩耗が激しいため、適切な研削条件(切削速度、送り速度、冷却液使用)を守ります。

・バリ取り・面取り

高強度材料のため、バリが硬く残る場合があり、仕上げ段階で丁寧に処理する必要があります。

表面の傷や割れが発生しないよう注意します。

・表面処理との相性

浸炭、窒化、クロムメッキ、無電解ニッケルメッキなど、用途に応じた表面処理を施すことがあります。

これらの処理に際しても、前処理の仕上げ精度が品質に影響します。

アスクではSCM435の加工実績多数ございます。

ぜひご依頼ください♪

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。