快削黄銅(C3602・C3604)の特性と用途:機械加工に最適な銅合金の選び方

快削黄銅は、銅に亜鉛を加えた黄銅に鉛を添加することで、切削性を向上させた銅合金です。

特にC3602とC3604は、機械加工において広く使用されており、それぞれに特徴と適した用途があります。

C3602は冷間鍛造性に優れ、かしめや転造加工に適しています。

一方、C3604は切削性が高く、精密な機械部品の製造に適しています。

これらの特性を理解し、目的に応じた材料選定が重要です。

快削黄銅とは

快削黄銅(かいさくおうどう)は、銅(Cu)と亜鉛(Zn)を主成分とする黄銅に、主に鉛(Pb)を添加することで機械加工性、特に切削性を大幅に向上させた合金材料です。

黄銅そのものも比較的加工しやすい金属ですが、精密部品の大量生産などではさらなる加工性が求められるため、鉛を添加して快削性を高めた「快削黄銅」が開発されました。

代表的な材質にはJIS H3250で規定される「C3604」や「C3771」などがあります。

この材料の最大の特徴は、切削加工において非常に良好な被削性(切りやすさ)を持つことです。

鉛は材料内部に微細な粒子状で分散し、切削工具と材料との間に潤滑剤のような役割を果たします。

これにより、工具摩耗の抑制、切りくずの微細化、加工熱の軽減などが実現され、高速かつ高精度な加工が可能となります。

さらに、加工表面の仕上がりが良好であるため、仕上げ工程を省略できる場合も多く、生産効率の向上やコスト削減に直結します。

そのため、CNC自動旋盤やマシニングセンタなどによる大量連続加工において多く使用されます。

ただし、鉛の含有により延性(粘り強さ)はやや低下し、塑性加工(鍛造や圧延)や溶接には不向きです。

また、環境負荷物質として規制対象となることもあるため、RoHS指令やELV指令に準拠した用途では使用が制限される場合もあります。

そのような場合には鉛を含まない「鉛フリー快削黄銅(例:C3604LF)」が選定されます。

一般黄銅との違い

一般黄銅(例えばC2801など)と快削黄銅(C3604など)との大きな違いは、鉛の含有有無とその含有量によって決定される機械加工性の差です。

一般黄銅は銅と亜鉛を主成分とし、装飾性や耐食性、電気伝導性を活かしてさまざまな分野に使用されていますが、切削性については必ずしも最適とは言えません。

一方、快削黄銅は鉛を1.5~3.5%程度添加しており、これにより材料内部に潤滑的な効果を持つ鉛粒子が分散され、切削時の摩擦を減らし、切りくずを細かく砕く働きをします。

これが切削中の工具への負荷軽減や仕上げ面の向上につながり、特に高精度なねじ加工や小径部品の量産において高い評価を受けています。

このため、快削黄銅は主に精密加工部品の自動旋盤加工やNC加工に使用され、一般黄銅よりもはるかに高い加工効率を実現します。

例えば、ねじ込み継手、電気端子、水道用バルブ、精密機械部品などがその代表例です。

一方で、鉛の添加によりいくつかの制約も発生します。

たとえば、溶接やはんだ付けにおいては鉛の融点が低いため、母材との接合が難しく、接合部が脆くなりやすいという課題があります。

また、鉛の含有によって鋳造や熱間鍛造における耐性が下がることもあり、加工方法の選定には注意が必要です。

さらに、環境面では鉛は有害物質としてRoHSやREACHなどの規制対象であり、欧州などへの製品輸出時には鉛含有量の制限に対応する必要があります。

このような背景から、快削黄銅を使用する際は、その使用環境や製品仕様を考慮した材質選定が不可欠です。

成分と構造の特徴

主な化学成分とその役割

快削黄銅の主な構成元素は、銅(Cu)約57〜61%、亜鉛(Zn)約35〜40%、そして鉛(Pb)約1.5〜3.5%です。

材質記号で最も代表的な「C3604」の場合、このような成分組成がJISで定められています。

この3元素が快削黄銅の性質を決定づけており、それぞれが特有の役割を果たしています。

まず、銅(Cu)は快削黄銅におけるベース金属であり、耐食性や熱・電気伝導性を付与する重要な成分です。

また、銅は展延性(のびやすさ)も持ち合わせており、機械的な衝撃にある程度耐える性質を与えます。

ただし、銅100%では柔らかすぎて強度が不足するため、他の元素との合金化が必要になります。

次に、亜鉛(Zn)は銅に硬さと機械的強度を与える役割を果たします。

亜鉛を添加することで、材料全体が硬くなり、切削による形状保持性が高まります。

また、銅と亜鉛の比率によってα相(軟質)とβ相(硬質)の割合が変化し、強度と加工性のバランスが決まります。

快削黄銅はこのバランスが最適化されており、ねばりと切削しやすさの両立が実現されています。

そして、快削黄銅を「快削」とする最大の鍵は、鉛(Pb)です。

鉛は材料内部に微細な球状あるいは粒状で分散し、機械加工時に重要な役割を果たします。

切削時、鉛が潤滑剤のように作用することで、工具と材料の摩擦を減らし、切削熱を抑制します。

また、鉛があることで切りくずが細かく砕けやすくなり、バリの発生を抑え、よりきれいな加工面が得られます。

これにより工具の寿命が延び、量産性が大きく向上します。

さらに、場合によっては鉄(Fe)や錫(Sn)が微量に含まれていることもあり、これらは耐摩耗性や色調の調整、鋳造性の改善に貢献しますが、含有量はごくわずかです。

なお、鉛は有害物質として環境規制の対象となるため、使用用途によってはRoHS指令やELV規制に適合する「鉛フリー快削黄銅(例:C3604LF)」などの代替材が選ばれることもあります。

このような材質では鉛の代わりにビスマス(Bi)やセレン(Se)が添加され、同様の切削性を実現しています。

組織構造と加工性への影響

快削黄銅の内部組織構造は、その優れた加工性を理解するうえで非常に重要です。

快削黄銅は、銅と亜鉛が形成するα相とβ相という2種類の金属組織を持つ「二相合金(デュプレックス構造)」で構成されています。

さらに、快削性を高めるために加えられた鉛(Pb)は、金属結晶の中に「自由粒子」として分散しています。

まず、α相は銅を主成分とする軟質な金属組織で、展延性に優れ、比較的容易に加工できる性質を持っています。

一方、β相は亜鉛の割合が多く硬質であり、強度や硬さを向上させる効果があります。

快削黄銅においては、このα相とβ相が適度に混在することで、硬さと加工性のバランスがとれた材料構造が形成されます。

過度にβ相が多いと脆くなるため、比率の調整が製品の品質に大きく影響します。

この二相構造の間に鉛粒子が分散することで、切削中の摩擦が減少し、切りくずが細かく破断されます。

鉛は溶融点が低く、加工中の摩擦熱によって局所的に柔らかくなるため、工具との接触面で潤滑効果を発揮します。

この特性が、快削黄銅の名の通りの「快削性」の最大の理由です。

また、鉛粒子は基本的に金属結晶と固溶体を形成せず、独立して存在するため、熱間加工や冷間加工には適していないという特性もあります。

つまり、引張強さや疲労強度の面では一般黄銅よりもやや劣るため、構造部材などには適していません。

そのため、快削黄銅は「削って使う」ことに特化した材料であるといえます。

さらに、組織が安定していることでCNC加工機や自動旋盤などでの高速加工にも耐えやすく、バリの少ないきれいな仕上げ面が得られるため、量産性において大きなアドバンテージがあります。

自動車部品や電子機器部品、ねじ・ナット、継手類など、寸法精度が求められる用途において非常に有効です。

ただし、鉛の分散状態や相構造は、素材の製造プロセスによって微妙に異なるため、信頼性の高いメーカーの製品を選定し、使用条件に合わせた材質管理が求められます。

加工性と使用上の特性

優れた切削性とそのメカニズム

快削黄銅の最大の特長であり、最大の武器ともいえるのがその「優れた切削性」です。

この特性により、CNC旋盤や自動盤などによる高精度・高速・長時間の連続加工が可能となり、ねじ・継手・電気部品などの量産に最適な材料となっています。

この切削性の良さは、材料内部に分散された鉛(Pb)によるメカニズムに強く起因しています。

まず、切削加工においては、工具と被削材との間に大きな摩擦力が発生します。

これにより工具は摩耗し、加工表面にはバリができたり、切りくずが長くなって絡みついたりといった問題が生じます。

ところが快削黄銅の場合、材料中に微細な鉛粒子が均一に分散しており、これが潤滑剤のように働くため、切削中の摩擦が大きく低減されます。

鉛は銅や亜鉛と固溶しないため、金属結晶の中に孤立して存在します。

切削時には、局所的に発生した熱によって鉛が軟化し、工具と材料の接触面に流れ込んで滑りを良くし、工具刃先の摩耗を抑える働きをします。

これにより、工具寿命が飛躍的に延び、加工の再現性や精度が安定するという利点が得られます。

また、鉛があることで「切りくずの分断性」が大きく改善されます。

黄銅のような比較的粘りのある金属は、切削時に切りくずが細長くなって工具に巻き付き、トラブルの原因になることがあります。

しかし、鉛があることで材料の脆化が局所的に発生し、切りくずが短く、細かく、一定方向に排出されるようになります。

この効果は自動化加工では特に重要で、長時間の無人運転や自動排出において大きなメリットとなります。

さらには、工具摩耗が少ないことにより、工具交換頻度が減り、段取り替えの工数やコストが削減されます。

これにより、生産性が大幅に向上し、トータルの加工コストも低減されることになります。

したがって、快削黄銅はコストと品質を両立したい大量生産部品において、高い評価を得ています。

このように、快削黄銅は「鉛の分散」「組織構造」「加工条件」などが絶妙に調和した材料であり、他の金属にはない圧倒的な加工性能を実現しています。

加工上の注意点と制約

快削黄銅は確かに切削性に優れていますが、すべての加工や用途に万能というわけではありません。

特に溶接や塑性加工、環境面などにおいてはいくつかの注意点と制約が存在します。

まず第一に、溶接やろう付けには極めて不向きです。

これは材料に含まれる鉛が溶融点が低く、加熱すると早期に溶け出してしまい、溶接部位に気孔や脆化(ぜいか)を引き起こすためです。

結果として、接合部が著しく弱くなり、実用に耐えない場合があります。

また、鉛蒸気の発生により人体や環境への悪影響も考慮しなければなりません。

したがって、快削黄銅を用いた構造部材で溶接が必要な場合は、代替材の検討が必要です。

次に、塑性加工(曲げ・絞り・圧延など)には制限があります。

快削黄銅に添加された鉛は、材料を「もろく」する性質があるため、加工中に割れやすくなります。

曲げ加工を行おうとすると、鉛の存在箇所からクラックが入りやすくなり、製品不良の原因になることがあります。

これは引張試験などでも明確に現れ、延性や破断伸びは一般の黄銅よりも低下しています。

鍛造などの熱間加工においても、鉛の溶融が組織に悪影響を与えるため、使用は限定されます。

さらに、快削黄銅は環境規制への対応にも注意が必要です。

鉛はRoHS指令やELV指令などの環境規制において使用が制限される物質であり、医療機器、玩具、食品機器、あるいは欧州向け輸出製品においては、鉛含有率を0.1%以下に抑える必要がある場合があります。

このため、近年では「鉛フリー快削黄銅(C3604LFなど)」への置き換えが進んでいますが、鉛の代替として使われるビスマスやセレンには、鉛ほどの加工性能はなく、加工条件の最適化が別途必要です。

最後に、快削黄銅は電解研磨やメッキ処理の前処理として酸洗浄が必要な場合があり、鉛成分が影響して処理ムラや光沢不良を起こすことがあります。

表面処理を行う場合は、下地処理工程をしっかり行うことが重要です。

以上のように、快削黄銅は非常に扱いやすい材料である一方、その使用には材料特性を十分に理解した上での対応が必要です。

特に強度・溶接性・環境対応の3点は、設計段階での重要なチェックポイントとなります。

主な用途と応用例

電気・電子部品への使用

快削黄銅は、電気・電子機器分野において極めて重要な材料のひとつです。

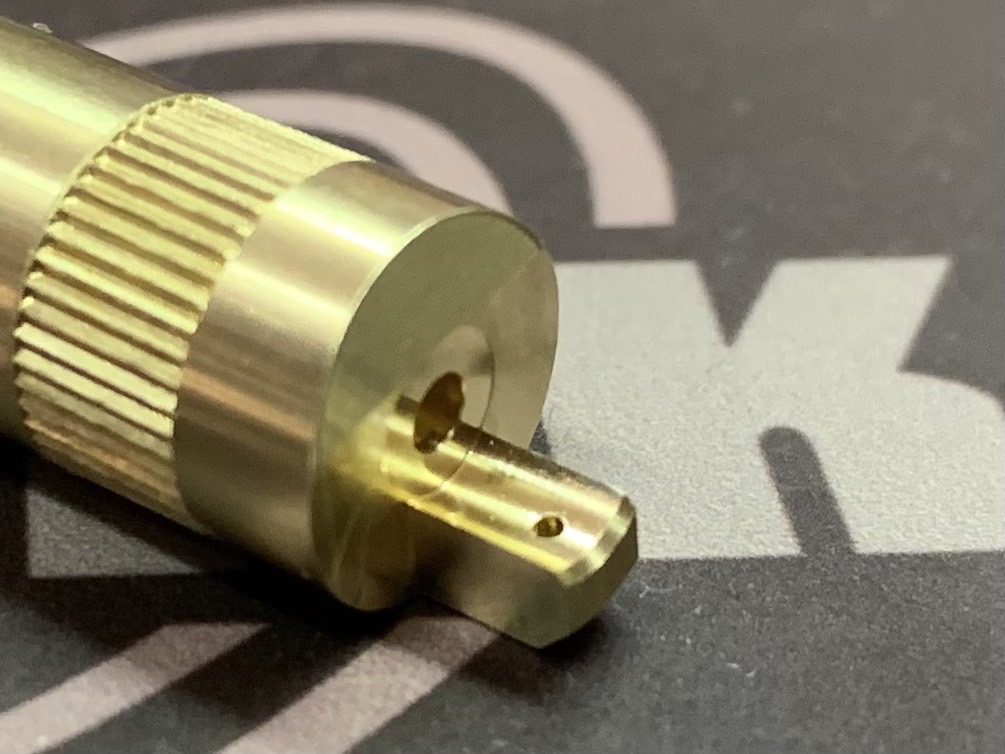

特に、コネクタ端子、ピン、プラグ、ソケット、スイッチ部品、圧着端子など、電気接点を構成する小型・精密部品に多用されています。

その理由は、快削黄銅が持つ高い導電性と加工精度の高さ、そして量産適性にあります。

まず、黄銅系合金は銅を主成分とするため、導電率が比較的高く(C3604で約28〜30%IACS)、電気信号の伝達部材として十分な性能を発揮します。

純銅ほどではありませんが、機械的強度や加工性を考慮すると、導電性と機械的性質のバランスが良く、電気接点部品として極めて使いやすい材料です。

また、快削黄銅は寸法精度が高い部品加工に適しており、CNC旋盤や自動旋盤などを用いた小径部品の高速量産が可能です。

たとえば、コンピュータや通信機器、制御機器などに使用される信号ピンやリレー部品などは、1個あたりのコストが非常に重要であり、工具寿命や加工時間がコストに直結します。

快削黄銅はそのような用途に最適です。

さらに、表面仕上げ性にも優れ、鍍金(メッキ)処理が施しやすい点も電気部品としての採用理由です。

通常、電気端子などでは錫メッキや金メッキ、ニッケルメッキが施されますが、快削黄銅は滑らかな表面状態が得られるため、メッキの密着性や均一性が高く、製品信頼性を向上させます。

ただし、鉛含有の問題から、電子機器におけるRoHS対応が求められる場面も増えています。

特に欧州市場向けの電子部品では、鉛含有量が0.1%未満に制限されており、従来のC3604材では基準を満たせません。

そのため、鉛の代わりにビスマス(Bi)やセレン(Se)を使用した鉛フリー快削黄銅(C3604LFなど)への移行が進んでいます。

これにより、環境負荷の低減と、国際規格への準拠が図られています。

総じて、快削黄銅はその被削性、導電性、表面処理性を活かし、現代のエレクトロニクスを支える基幹材料のひとつといえます。

機械部品・精密部品への応用

快削黄銅は、電気部品に限らず、さまざまな機械的要素部品や精密加工部品にも幅広く使用されています。

その用途例としては、ギア、軸受、スペーサー、ワッシャー、ねじ、シャフト、ブッシュ、止め輪、ナット・ボルト類などがあります。

これらは、寸法精度と表面仕上げ、加工スピードが重視される部品であり、快削黄銅の特性が最大限に発揮される分野です。

まず、快削黄銅の優れた切削加工性は、精密部品の大量生産において極めて有利です。

小型の旋盤部品は、1秒でも加工時間が短縮されれば、大量ロットにおいて膨大な生産効率の差につながります。

工具寿命が長く、切りくず処理も良好である快削黄銅は、連続自動加工機(自動盤・CNC複合機など)との相性が非常に良く、特にねじ部品やシャフトのような繰り返し形状に最適です。

また、快削黄銅は寸法安定性にも優れています。

加工後の熱変形が少なく、形状変化も起きにくいため、公差管理が厳しい機械部品でも安定した製品品質が確保できます。

これは、ファスナーや計測機器部品などにおいて非常に重要な特性です。

さらに、耐摩耗性や摺動性にも優れ、ブッシュや軸受けなどの摺動部品(摩擦が発生する部品)にも適しています。

潤滑性のある鉛が微量に存在することで、金属同士の接触部分において摩耗が軽減され、潤滑油と併用することでさらなる長寿命化が実現できます。

ただし、力が集中する荷重支持部や高い衝撃にさらされる部品には不向きです。

延性が低く、破断しやすい傾向があるため、構造材としての使用には制限があります。

このため、力のかからない補助的な構成部品、または耐久性よりも加工精度とコスト重視の用途において最適とされています。

また、装飾性も高いため、機能性と美観の両立が求められるデザイン性の高い部品(カメラ部品やインテリア金具)にも適しています。

金属光沢が美しく、メッキやアルマイト処理のベース素材としても使いやすい点も評価されています。

水回り製品・継手・バルブ部品

快削黄銅は、水回り製品や住宅・産業用の配管関連部品においても非常に広く使用されています。

特に継手(ニップル・エルボ・ユニオンなど)やバルブ、止水栓、コック、蛇口、ウォータージェット部品、圧力計のケースやアダプターなど、水や流体を制御・搬送する部品において欠かせない材料となっています。

この分野において快削黄銅が採用される理由は、次のような特性にあります。

◎1. 高い被削性と複雑形状への対応

継手やバルブ部品は、内部にねじやテーパー、細かな流路形状などがあり、複雑な切削加工が不可欠です。

快削黄銅は、優れた被削性によりこのような複雑な内外径形状やネジ加工を正確かつ高速に実現することができます。

しかも、寸法安定性が良いため、シール性能やフィッティング性能にも優れ、漏れのリスクを大幅に低減できます。

自動旋盤などを用いた大量生産において、加工面の仕上がりが良好であることも特筆すべき点です。

研磨や追加仕上げ工程を省略できる場合も多く、トータルコストの削減と品質の均一化を可能にします。

◎2. 耐食性と長寿命性

快削黄銅は、銅を主成分とするため水・蒸気・空気などの腐食環境に対して比較的安定しています。

特に冷水や中性水に対しては耐食性が高く、長期間使用しても内部腐食が進行しにくい性質を持ちます。

これにより、配管内部の劣化や閉塞といったトラブルが起きにくく、長寿命化を実現します。

ただし、軟水(低イオン水)や酸性水、高塩素濃度環境では脱亜鉛腐食(dezincification)と呼ばれる現象が起こることがあります。

これに対しては、脱亜鉛対策合金(例:C3771、C3531など)の使用や防食処理が検討されます。

◎3. 加工から組立、表面処理までの一貫性

快削黄銅は、加工だけでなく、メッキや塗装などの表面処理にも適しており、外観性にも優れるため、住宅設備などで「見える部品」にも採用されます。

クロムメッキ仕上げされた蛇口やコックのように、美観と耐久性の両立が求められる製品において、高級感と性能を兼ね備えた仕上げが可能です。

また、加工後のネジ締結性も良好で、組立工程におけるトラブルが少ない点も量産品に適している理由です。

たとえば、住宅設備における「ワンタッチ継手」などでは、締め込み性や加工精度が命ですが、快削黄銅は寸法ばらつきが少なく、トルク管理も容易であるため、製品の信頼性が高まります。

◎4. 法規制と鉛フリー材の採用

水回り製品においては、特に飲料水が接触する部品では鉛の溶出が問題視されており、欧州や米国、日本国内でも鉛含有量を制限する規制が導入されています(例:NSF/ANSI 61、RoHS、JIS B2061 など)。

これに対応するため、従来のC3604などの快削黄銅の代わりに、鉛を含まない、あるいは鉛を0.1%以下に抑えた「鉛フリー快削黄銅」や、「脱鉛黄銅(例:C6801、C6931など)」が多用されるようになってきています。

このように、環境性能と機能性の両立が求められる分野においても、快削黄銅やその派生材は引き続き重要な役割を担っており、用途に応じた適材選定が進んでいます。

他材料との比較

一般黄銅・青銅との比較

快削黄銅は、一般黄銅や青銅と同じく銅合金の一種ですが、成分や性質、適用用途には明確な違いがあります。

ここでは、これら3つの材料の成分構成、機械的特性、加工性、使用用途を中心に比較します。

まず、「一般黄銅」は銅と亜鉛を主成分とする合金で、鉛を含まない、もしくはごく微量しか含まないタイプです。

代表的な材質はC2801(七三黄銅)などで、亜鉛含有量は約30%程度。

延性に優れ、板材や引抜材に適しており、プレス加工、深絞り加工、曲げ加工などの塑性加工性が良好です。

電気伝導性や耐食性もあり、装飾品・建築資材・熱交換器の配管など、幅広い分野で用いられています。

ただし、快削性(切削加工のしやすさ)は快削黄銅に劣ります。

対して、「快削黄銅(例:C3604)」は、亜鉛の他に約2~3%の鉛を添加することで、切削加工性を大幅に高めた黄銅です。

鉛が潤滑効果を発揮し、切りくずが細かく砕け、工具摩耗が少なく、高速・高精度な連続加工に対応可能です。

ねじや継手、精密機械部品など、自動旋盤やNC加工機による量産部品に最適です。

ただし、延性は低く、曲げやプレス加工には不向きで、溶接性も非常に悪いという欠点があります。

次に、「青銅(ブロンズ)」は、銅に主に錫(Sn)を添加した合金で、代表材はC5191(りん青銅)やC5441(快削りん青銅)などです。

青銅は黄銅よりも強度やばね性、耐疲労性、耐食性に優れ、かつ電気伝導性も高いため、スイッチ部品やバネ、コネクタなどに使用されます。

特にばね性のあるりん青銅は、弾性変形を利用する電子機器部品に多く使われています。

ただし、快削性は快削黄銅ほど高くなく、加工には工夫が必要です。

総合的にみると:

| 材料名 | 加工性 | 機械的性質 | 主な用途 |

|---|---|---|---|

| 一般黄銅 | 良(塑性加工向き) | 中程度(強度・延性バランス良好) | 建築、装飾品、配管部材など |

| 快削黄銅 | 非常に良(切削専用) | 中〜低(延性は劣る) | 精密部品、ねじ、継手、電気端子 |

| 青銅 | 中程度(高強度) | 高(バネ性・耐摩耗性に優れる) | コネクタ、スイッチ、バネ部品 |

このように、使用目的に応じてそれぞれの長所が活かされる設計選定が重要になります。

アルミやステンレスとの加工性・用途の違い

快削黄銅と、非鉄金属であるアルミニウム(アルミ)、およびステンレス鋼は、いずれも幅広い産業分野で用いられていますが、それぞれが持つ特性は大きく異なります。

とりわけ、加工性・強度・耐食性・価格・重量といった観点からの比較が重要です。

まず、加工性において快削黄銅は突出しています。

切削時の摩擦が少なく、切りくずが細かく分断され、寸法精度の高い仕上がりが得られやすいため、自動旋盤やマシニングセンタによる連続量産加工に最適です。

工具寿命も長いため、生産効率が非常に高く、アルミやステンレスよりも加工性では一歩上といえます。

一方、アルミニウムは軽量で、快削合金(A2011やA6061など)であれば加工性も良好です。

特に重量の制限がある部品や、機械構造物などに好まれます。 ただし、切削時にバリが出やすく、粘性が高いアルミ合金では工具に溶着しやすいため、適切な切削条件の調整が必要です。

耐食性は快削黄銅よりも優れており、建築や自動車部品に多く使われます。

ステンレス鋼は、最も強度と耐食性に優れた材料群の一つであり、食品機械や医療機器、海水環境下の部品などに適していますが、加工性は劣ります。

オーステナイト系(SUS304)やマルテンサイト系(SUS420など)は硬く、刃具の摩耗が早く、加工時間もかかります。

快削ステンレス(SUS303など)もありますが、それでも快削黄銅に比べると切削性では一歩譲ります。

また、重量面でも違いがあり、アルミ<快削黄銅<ステンレスという順で重くなります。

設計時には「軽さを重視するか」「加工性を優先するか」「耐環境性を優先するか」といった明確な判断が必要です。

| 材料名 | 加工性 | 強度・耐摩耗性 | 耐食性 | 重量 | 主な用途 |

|---|---|---|---|---|---|

| 快削黄銅 | ◎(最高) | 中(脆性あり) | 中(脱亜鉛に注意) | 中 | 電子部品、ねじ、継手 |

| アルミ | ○(良好) | 中〜高 | 高 | 軽量 | 航空機、車両、軽量構造物 |

| ステンレス | △(難削) | 高(高強度) | ◎(非常に良い) | 重い | 医療機器、食品設備、機械構造 |

設計・用途に応じて、それぞれの材料特性を活かした材料選定が求められます。

プラスチック代替材としての可能性

近年、軽量化・低コスト化を目的としてプラスチックが金属部品の代替材料として幅広く使用されるようになっていますが、快削黄銅は依然として「高精度・高耐久・高信頼性」を要求される分野においてプラスチックの代替として選ばれる場面もあります。

特に、以下のような観点で快削黄銅はプラスチックにはない優位性を持っています。

◎1. 寸法精度・加工精度

プラスチックは熱変形が大きく、吸湿や経年による寸法変化が起こりやすいため、長期安定性や精密さを求める部品には不向きな場合があります。

一方、快削黄銅は加工後の寸法安定性が非常に高く、再現性のある加工が可能です。

CNC旋盤やマシニングによる±0.01mm以下の精密加工が容易であり、これはプラスチックでは困難なレベルです。

◎2. 機械的強度と耐久性

プラスチックは衝撃や摩耗に弱く、長時間の使用や高温環境では劣化が進みます。

これに対して快削黄銅は、ねじ・軸・摺動部など、繰り返し荷重のかかる箇所においても高い耐久性を発揮します。

たとえば、樹脂製のねじでは何度も着脱すると雌ねじ側が削れてしまうことがありますが、黄銅製ならそのような摩耗は大幅に低減されます。

◎3. 導電性・シールド性

電気信号や接地用途では、導電性が必要になる場面が多く、プラスチックでは対応が難しいですが、快削黄銅は高い導電性を持つため、電気端子やシールド部材、グラウンドプレートなどに適しています。

また、EMC対策としても金属の導電特性が有効です。

◎4. 耐熱性・難燃性

快削黄銅は金属であるため、高温下でも寸法変化や劣化が少なく、難燃性にも優れています。

一方で、プラスチックは燃えやすく、添加剤による難燃化が必要です。

高温部品や火花の出るような環境では、金属部品の方が安全性に優れています。

ただし、コスト面や軽量化の観点ではプラスチックに軍配が上がることも多く、すべての用途で快削黄銅が勝るわけではありません。

したがって、信頼性・耐久性・精密性を求める場面では快削黄銅が代替素材として非常に有望であり、現在も「樹脂製品からのリプレース」として採用されるケースが増えています。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。