A5052アルミ合金の特性と用途:耐食性と加工性のバランスに優れた素材

A5052は、アルミニウムにマグネシウムを加えた「Al-Mg系合金」として、耐食性と強度のバランスに優れた特性を持つ素材です。

特に海水や酸性雨、薬品が存在する環境でも長期間安定して使用できるため、建材や自動車部品、電子機器の筐体など、幅広い分野で活用されています。

A5052とは

A5052は、アルミニウムを主成分としながら、マグネシウム(Mg)を添加したアルミニウム合金の一種で、「アルミニウム・マグネシウム系合金(Al-Mg系)」に分類されます。

日本ではJIS(日本工業規格)においてA5052として規定されており、世界的にも広く使用されている代表的な非熱処理型合金です。

この合金の最大の特徴は、優れた耐食性と強度のバランスです。

腐食環境に強いため、海水や酸性雨、薬品が存在するような場所でも長期間安定して使用できる材料として高い評価を受けています。

また、加工性が良く、曲げや深絞り、溶接などの様々な加工にも適していることから、多くの製品設計者や加工現場で選ばれています。

A5052は、純アルミ(1000系)に比べて強度が高く、かつ6000系などの熱処理型合金に比べて溶接性や耐食性に優れている点が特徴です。

このため、「強度が必要だが、腐食環境でも使いたい」「複雑な形状に加工したいが、成形しやすい材料が良い」といった場面において、最適な選択肢となります。

また、A5052は板材としての流通が非常に多く、建材、自動車部品、電子筐体など、あらゆる産業分野で使用されています。

用途の幅広さと入手のしやすさから、汎用性の高いアルミ合金として確固たる地位を築いています。

A5052の特徴

耐食性の高さ

A5052が多くの現場で重宝される理由のひとつに、その非常に高い耐食性があります。

これは、A5052が「Al-Mg系合金」、つまりマグネシウムを主な添加元素とするアルミニウム合金であることに大きく起因しています。

特に腐食環境にさらされる場所、例えば屋外構造物や海辺・海上、さらには化学薬品を扱う装置などにおいても、A5052は長期的な使用に耐える素材として評価されています。

■ 自然酸化被膜による防御

アルミニウム自体は、空気中で自然に酸化皮膜(アルマイト)を形成します。

この酸化皮膜は非常に薄いものですが、内部のアルミを外部から守る「防錆層」の役割を果たします。

A5052においては、この酸化皮膜が特に安定しており、マグネシウムの添加によってこの皮膜の耐久性がさらに高まっています。

また、クロム(Cr)も少量ながら添加されていることで、粒界腐食や応力腐食割れといったアルミ合金特有の問題にも強くなっています。

これは、長期間にわたって安定した使用が求められる部品や構造物において、大きな安心材料となります。

■ 海水・塩害環境に強い

A5052は、アルミ合金の中でも特に海水環境に強い素材として知られています。

そのため、漁船やプレジャーボートの船体、マリンデッキ材、港湾設備、海辺の建材などに多用されています。

塩分を多く含む環境では、多くの金属が急速に腐食する恐れがありますが、A5052はこのような環境でも安定した性能を発揮します。

例えば、鉄や銅系材料であれば数年でサビや腐食による劣化が進む場所でも、A5052であれば数十年にわたって機能を保ち続けることが可能です。

そのため、メンテナンスコストを抑えたい設計現場でも高い評価を得ています。

■ 屋外使用にも最適

海だけでなく、酸性雨や排気ガスによる腐食のリスクがある都市部の屋外使用にも適しています。

看板、フェンス、外壁パネル、電柱用筐体など、雨風や大気中の硫黄分・塩分による腐食にさらされる製品において、A5052は非常に安定した性能を発揮します。

また、陽極酸化処理(アルマイト処理)を施すことで、さらに耐食性や美観を向上させることも可能です。

こうした表面処理との相性の良さも、A5052の魅力の一つです。

■ 過酷環境での使用例

実際に、A5052は工場の排気ダクト、海水淡水化プラント、石油化学プラントの外装材などにも採用されており、その実績から「過酷な環境で長期使用できる素材」としての地位を確立しています。

強度と加工性のバランス

A5052は、アルミニウム合金の中でも「中程度の強度」と「非常に高い加工性」を両立した、非常にバランスの良い材料として広く使われています。

機械設計や板金加工、建築部材などにおいて、単に強度が高ければよいというわけではなく、加工しやすさや形状の自由度も非常に重要な要素です。

A5052は、その両方を求める現場にぴったりの合金です。

■ 強度面での特徴

A5052は非熱処理型の合金ですが、冷間加工(加工硬化)によって強度を高めることが可能です。

最もよく使用される処理状態である「H32(加工硬化+部分焼なまし)」では、引張強さが約260~330MPa、耐力が約190~280MPa程度となります。

この値は、純アルミニウム(1000系)よりはるかに高く、一般的な構造部材に必要とされる強度を満たしています。

ただし、7000系や2000系などの高強度合金には及びません。

しかし、それらの高強度合金は一般に溶接が難しく、耐食性も劣るため、構造全体としてはA5052のような中強度合金の方が総合的に適しているケースも多々あります。

■ 加工性に優れた特性

A5052の大きな特長は、その優れた「加工性」です。

特に以下のような加工に適しています。

・曲げ加工(ベンダー加工)

割れやしわが出にくく、比較的狭いRでの曲げにも対応可能。

板金部品でよく利用される理由のひとつです。

・深絞り加工

「O(オー)材」などの完全焼なまし材では、深絞りにも対応できる延性を持っており、複雑形状の成形にも向いています。

・切削加工

A5052は切削加工にも対応しており、特に中程度の精度を必要とする部品においては非常に扱いやすい素材です。

切粉の排出も良く、工具寿命の面でも安定した加工が可能です。

・溶接加工

TIG溶接やMIG溶接においても良好な溶接性を示し、溶接による構造物の製作にも適しています。

溶接後の強度低下が比較的小さいことも大きな利点です。

このように、切る・曲げる・削る・溶接するといった多彩な加工に柔軟に対応できることが、A5052の真価です。

特に、設計変更が頻繁な試作や少量生産の現場では、こうした対応力の高さが大きなメリットとなります。

■ 成形後の寸法安定性

A5052は、加工後の寸法変化が少なく、変形・ひずみが出にくい点も評価されています。

これは、部品同士の組立てや機構部品における精度管理において非常に重要な要素です。

例えば、板金筐体やブラケットなどの部品を量産する際、1つひとつの加工精度が一定でないと組立て時にズレが生じますが、A5052であれば加工寸法のばらつきが少なく、高い再現性を実現できます。

このように、A5052は「ある程度の強度が必要で、かつ加工も自由に行いたい」というニーズに対して、最適解となるアルミ合金です。

高強度アルミのような極端な性能は求めないが、加工のしやすさ・信頼性・バランスの良さを重視する製造業の多くの分野で、理想的な材料と言えるでしょう。

表面処理との相性

A5052は、アルミニウム合金の中でも表面処理との相性が非常に良い材料です。

外観仕上げを重視する用途から、耐食性を向上させたい場面まで、さまざまな表面処理方法に適応可能です。

実際に、建築用パネル、自動車部品、電装筐体などでは、A5052に施される表面処理が製品の品質・耐久性・美観に大きく寄与しています。

■ アルマイト処理(陽極酸化処理)

アルミ材への代表的な表面処理といえば「アルマイト処理」です。

A5052は、この陽極酸化処理に非常に適した合金です。

・耐食性の向上

アルマイトによって酸化皮膜が生成され、外部からの水分・酸素・化学物質の侵入を防ぎます。

これにより、A5052本来の耐食性をさらに強化することができます。

特に屋外使用や海辺の環境においては、アルマイト処理済みのA5052がよく使われています。

・装飾性の向上

A5052は処理後の色味が自然で均一になりやすく、着色アルマイトにも適しています。

シルバー、黒、ブロンズなどの色調で仕上げることが可能で、外観部品としても高い評価を受けています。

・耐摩耗性の向上

硬質アルマイトを施すことで、表面硬度を大幅に高めることも可能です。

これにより、摺動部品や機械の可動部でも長期間の使用に耐える性能が得られます。

■ 化成処理(クロメート処理など)

アルマイト処理のほか、化成処理もA5052にはよく用いられます。

中でも代表的なものが「クロメート処理(クロム酸塩皮膜処理)」です。

・導電性の確保

電子機器の筐体などでは、静電気の逃げ道として導電性が必要な場合があります。

クロメート処理では、酸化皮膜を形成しつつ、導電性をある程度保てるのが特徴です。

・塗装下地処理

クロメート処理は、塗装の密着性を高めるための下地処理としても利用されます。

塗膜のはがれや浮きが起こりにくくなるため、信頼性の高い製品づくりが可能です。

近年では、環境規制の強化により、六価クロムフリー処理(RoHS対応の化成処理)も増えてきています。

A5052は、これらの代替処理にも問題なく適応できる素材です。

■ 塗装・印刷との相性

A5052は表面の平滑性が高く、塗装やシルク印刷などの処理とも相性が良好です。

ただし、脱脂や表面粗化処理を事前に行うことで、より高い密着力と耐久性を得ることができます。

・粉体塗装(パウダーコート)

耐候性・耐食性に優れた仕上がりが得られるため、A5052の筐体部品や屋外設備ではよく採用されています。

・溶剤塗装

特に工業製品や内装パネルなどでは、溶剤系の塗料による塗装が多用されます。

A5052は塗膜の均一性が得やすく、美しい仕上がりになります。

■ 表面処理後の注意点

A5052のようなアルミ材は、不動態皮膜(自然酸化膜)を持っていますが、このままだと汚れや指紋が付きやすくなります。

そのため、使用環境に応じて適切な処理を選択する必要があります。

また、溶接後に表面処理を施す場合、溶接部と母材で色調差が出ることがあるため、均一な見た目を重視する製品では、表面処理前に研磨や仕上げ調整を行うことが推奨されます。

このように、A5052は「表面処理性に優れた合金」として、高い耐久性と美観を両立できる素材です。

用途に応じてアルマイト処理・化成処理・塗装などを適切に組み合わせることで、その性能を最大限に活かすことが可能です。

A5052の主な用途

輸送機器(自動車・鉄道・船舶)

A5052は、軽量でありながら十分な強度と高い耐食性を持つことから、輸送機器の分野で広く使用されています。

自動車・鉄道・船舶といった、それぞれの輸送手段において、A5052の特性がいかに有効であるかを見ていきましょう。

■ 自動車分野での活用

A5052は、自動車の内装部品・外装カバー・燃料タンク・車体フレームの一部などに用いられています。

アルミはスチールに比べて軽いため、部品の軽量化により車両全体の燃費向上やCO₂排出量削減に貢献します。

また、A5052はプレス加工性が良好であるため、複雑な形状にも対応可能です。

これによりデザインの自由度が高く、特にEV(電気自動車)やハイブリッド車のバッテリーケースやヒートシンク部品など、放熱性や加工性が求められるパーツにも活用されています。

さらに、耐腐食性に優れるため、雪道や塩害地域で使用される車両においても長期間の耐久性が期待できます。

■ 鉄道車両での採用

鉄道分野では、A5052は車両の外板や内装パネル、天井部品、照明カバーなどに採用されています。

特に新幹線や通勤電車などの高速車両では、「軽量化=省エネルギー=高速化」となるため、アルミ合金の使用は非常に重要です。

鉄道車両の構造には衝撃や振動への耐性も求められますが、A5052は十分な靱性と耐疲労性を備えており、構造部材としても信頼性の高い選択肢となっています。

また、アルマイト処理などによる美観仕上げにも適しているため、車内の意匠性を高める部品としても好まれます。

■ 船舶での使用

A5052は、海水に対する高い耐腐食性を持つことから、船舶部品にも多用されています。

たとえば以下のような箇所での使用例が挙げられます。

・操舵室や客室の内装材

・ハッチや手すり、ブリッジ構造

・船体の補助構造部品(非荷重部)

マグネシウムを含有するA5052は、塩害に強く、腐食による劣化を抑えることが可能です。

加えて、軽量であるため小型ボートや漁船、レジャーボートでも取り扱いやすく、加工のしやすさから現場での修理や改造もスムーズに行えます。

船舶では溶接作業も多く、A5052の優れた溶接性は大きなメリットとなります。

TIG溶接によって高強度かつ見た目もきれいな仕上がりが得られ、長期間にわたる耐久性が確保されます。

このように、A5052は輸送機器分野で軽量性・加工性・耐食性・強度といったバランスの取れた特性を活かして、多様な用途に採用されています。

今後も、EV化・省エネ化の流れとともに、ますますそのニーズは高まることが予想されます。

建築・建材分野

A5052はその耐食性・成形性・美観性のバランスに優れていることから、建築・建材の分野においても非常に多く利用されています。

特に、屋外環境にさらされる部材や、美観を重視する内外装パネルとしての用途において、その性能が高く評価されています。

■ 屋外建材への活用

A5052はマグネシウムを主成分とするアルミニウム合金であり、優れた耐候性・耐塩害性を備えています。

これにより、以下のような屋外用途で広く使用されています。

・建物の外装パネル(アルミカーテンウォールやサイディング材)

・屋根材・ひさし・庇(ひさし)・看板の骨材や外枠

・手すり・階段の蹴込み板や踏板

これらの構造物は風雨や紫外線、地域によっては塩害などにもさらされますが、A5052はそうした環境下でも長期にわたり腐食を防ぎ、美観を保つことができます。

また、表面をアルマイト処理することで、色調を均一に保ったり、意匠的な仕上げを施したりすることも可能で、デザイン性の高い建築物にも対応可能です。

■ 内装部材としての利用

A5052は軽量で加工性が良いため、内装部材にも適しています。

代表的な用途としては、以下のようなものがあります。

・天井材、間仕切り材、エレベーターパネル

・ドア枠・窓枠などの装飾部品

・照明カバー、空調ダクト

特に商業施設や公共施設などでは、美観と耐久性の両立が求められるため、A5052の素材としての安定性と、加工後の仕上がりの良さが重宝されます。

塗装や印刷などの表面処理とも相性が良いため、ブランドロゴをあしらったパネルや、内装デザインに調和するカラーリングも施すことができます。

■ 建材加工のしやすさ

建築現場では、現場での微調整や後加工が必要になることも少なくありません。

A5052は曲げ加工、穴あけ、切断などが容易で、現場での施工性が非常に高いというメリットがあります。

また、溶接性にも優れているため、フレームの接合や補強などにも適しています。

軽量で取り扱いが楽な点も、施工者から高い評価を受けています。

■ サステナビリティ対応

近年、建築分野では環境配慮型素材の選定が求められるようになっています。

A5052はリサイクル性が非常に高く、再利用しても性能劣化が少ないため、環境面でも優れた素材とされています。

・省資源:軽量素材のため、輸送エネルギーを削減可能

・長寿命:耐久性が高く、メンテナンスの頻度を抑制

・再利用:高いリサイクル性により、廃棄後も再資源化が容易

これにより、A5052は「サステナブル建材」として、今後の建築物にもさらに多く採用されていくことが見込まれます。

このように、A5052は建築・建材分野において機能性とデザイン性、そして環境性能を兼ね備えた素材として、非常に幅広く活用されています。

特に都市部の大型ビルや商業施設などでは、軽量で高強度、そして美しく仕上がるA5052の利点が顕著に現れています。

電気・電子分野

A5052は、電気・電子分野でも重要な素材として用いられています。

この分野では主に、筐体(ケース)部品、放熱部材、配線・端子関連などに使用されており、その背景にはA5052の持つ「軽量性」「加工性」「導電性」「耐食性」といった特性があります。

以下では、電気・電子分野における具体的な用途と、その理由を見ていきましょう。

■ 電子機器の筐体・ケース

ノートパソコン、産業用制御機器、通信機器、モニターなどの筐体(外装ケース)には、A5052がよく使用されます。

アルミ合金であるA5052は、鉄に比べて約3分の1の比重であり、軽量な素材として知られています。

そのため、持ち運びや設置性が重要な機器にとって大きなメリットとなります。

また、筐体はしばしば放熱性や電磁波のシールド性も求められます。

アルミは熱伝導性が高いため、機器内部からの熱を効率的に外部へ逃がすことが可能です。

A5052は加工性にも優れているため、放熱フィンや通気孔など、放熱設計にも柔軟に対応できます。

さらに、表面をアルマイト処理(陽極酸化処理)することで、高い耐腐食性と美しい外観を両立でき、長期的な使用や高級感のあるデザインにも対応できます。

■ ヒートシンク・放熱部品

A5052は熱伝導性が高く、曲げ加工や打ち抜き加工に適しているため、放熱板やヒートシンクといった部品にも適しています。

たとえば、LED照明の放熱ベースプレート、パワー半導体の冷却板、通信機器のバックプレートなどが挙げられます。

放熱部品では、熱を効率よく拡散させる必要がありますが、A5052は比較的薄い板厚でも加工しやすく、表面積を増やすフィン構造の形成が容易です。

また、アルマイト処理を施すことで、耐熱性や表面硬度の向上にも寄与します。

近年のエレクトロニクス機器では小型化と高出力化が同時に進んでおり、それに伴い高効率な熱マネジメント技術が求められています。

A5052はそのニーズに応える素材として選ばれているのです。

■ 配線支持具・電装端子の補助材

A5052は電気伝導率そのものは純アルミ(A1050など)よりやや劣るものの、十分な導電性を持ちつつ、強度や耐久性にも優れているため、電装部品のサポート材や補強材として活用されています。

たとえば

・電線を固定・誘導するための支持金具

・制御盤や配電盤の仕切り・カバー材

・車載用の配線ハーネス保持プレート

などの用途で利用されています。

A5052は曲げや穴あけといった簡易加工が現場でも行えるため、カスタマイズ対応が求められる電装設計に適しており、小ロットから量産まで対応しやすい点も評価されています。

また、A5052は耐振動性や疲労強度にも優れていることから、電子機器を物理的なストレスから保護する用途にも向いています。

このように、A5052は電気・電子分野において、筐体・放熱・配線まわりといった機能性と加工性の両立が求められる部位で高い汎用性を発揮しています。

今後も、機器の高性能化・小型化にともない、その需要はさらに拡大していくと考えられます。

食品・医療機器分野

A5052は、その高い耐食性・清潔性・加工性・非磁性といった特長から、食品業界や医療機器分野でも活躍しています。

これらの分野では、特に「衛生面」「耐薬品性」「人体への安全性」などが求められるため、素材の選定には非常に高い基準が設けられています。

A5052はその要求に応えるアルミ合金として、多くの製品や装置に使用されています。

■ 食品加工装置・厨房機器への使用

食品加工や厨房の現場では、腐食に強く、かつ衛生的な素材が必須です。

A5052はマグネシウムを主成分とする耐食性の高い合金であり、酸や塩分に対する耐性を持っているため、食品加工の現場でも劣化しにくく、長寿命を実現します。

主な使用例には以下が挙げられます。

・食品搬送用のトレイ、ラック、シュート

・加工機器のフレームやカバー

・業務用厨房のワークテーブル、シンクまわり

・冷凍庫や冷蔵庫の内部構造材

A5052はアルマイト処理を施すことで、表面硬度や耐薬品性をさらに高めることができ、洗浄作業にも耐える仕様に仕上げられます。

食品衛生法に基づいた安全性を満たしている点も、業務用機器メーカーにとって大きな魅力です。

また、ステンレスに比べて軽量で加工しやすいため、コストと施工性のバランスが取れていることも、選定される理由のひとつです。

■ 医療・福祉機器への応用

医療分野では、機器や設備に求められる性能が極めて高く、清潔性・非磁性・耐腐食性・加工性がすべて求められます。

A5052は非磁性(磁石に反応しない)であり、MRIや磁場影響を受ける環境でも安心して使える素材です。

代表的な用途は以下の通りです。

・医療機器の外装ケース(超音波装置、診断装置など)

・車椅子のフレームやスロープ部材

・ストレッチャーや医療用カートの骨格部

・診察台や介護用機器の部品

医療用に使用される素材は、清掃しやすさ・軽量性・耐薬品性が必須条件です。

A5052は表面がなめらかで、消毒液や洗浄剤に強く、傷もつきにくいため、清潔な状態を長く保つことができます。

また、医療機器では可動部や組み立て部も多く、良好な溶接性とリベット・ボルトによる固定性も求められます。

A5052はそうした多様な加工法に対応可能であり、医療メーカーにとって非常に扱いやすい材料です。

■ 衛生面と規制への対応

近年では、食品・医療業界ともにHACCP(食品衛生管理手法)やISO規格、医療機器認証などの国際基準への適合が求められるようになっています。

A5052はその安定した素材特性により、こうした規制・ガイドラインにも対応可能な素材として信頼を集めています。

また、アルミ素材は金属イオンの溶出が少なく、アレルギーのリスクも比較的低いため、人と接する場面でも安心して使用できます。

このように、A5052は食品・医療という「安全性と清潔さが最重要の現場」で、軽量・耐食・衛生・非磁性・加工性のすべてを備えた素材として高く評価されています。

今後の高齢化や衛生管理強化の流れの中で、その活躍の場はますます広がっていくでしょう。

その他の産業機械・設備部品

A5052は、自動車や電子機器、食品・医療分野にとどまらず、あらゆる産業分野の設備・構造部品としても広く活用されている多用途な材料です。その理由は、「高い耐久性」「優れた加工性」「軽量」「耐食性」「強度と靭性のバランス」といった特性にあります。ここでは、製造現場を中心とした産業機械や設備の中での使用例とその背景を紹介します。 ■ 各種フレーム・構造材への利用

A5052は剛性と靱性(粘り強さ)に優れた中強度アルミ合金です。

そのため、振動や衝撃にさらされる現場でも、フレーム材や支持構造材として安心して使うことができます。

以下のような部品が代表的です。

・自動搬送装置のフレームや支柱

・工作機械のカバーやガード

・検査機器・測定機器の筐体

・ロボットアームの一部部材

鉄やステンレスと比べて圧倒的に軽量であるため、可動部や持ち運び可能な機器にも向いており、設計の自由度を高めることができます。

また、板厚の選択肢も広く、強度を確保しつつ軽量化を図ることも可能です。

■ 工場内設備・治具・作業台などの部材

製造業の現場では、日々使用される作業台、搬送治具、検査用の固定台などにおいても、A5052は多く使われています。

これには以下のような理由があります。

・高い耐食性:油や水分、化学薬品が使われる現場でも長寿命を実現

・加工のしやすさ:切削・曲げ・穴あけ・溶接といった加工が現場で対応可能

・表面処理性:アルマイトや塗装により、耐摩耗性や意匠性を追加可能

特に、少量多品種の生産体制においては、カスタマイズ性の高い治具の製作が求められますが、A5052は短納期対応の現場加工にも適しており、柔軟な対応を可能にします。

■ 屋外使用の設備部品

A5052の持つもう一つの大きな特長が「優れた耐候性・耐塩害性」です。

このため、屋外で使用される構造物や部材にも数多く採用されています。

たとえば

・太陽光発電パネルの支持架台

・屋外制御盤の外装

・通信機器のポール・ボックス

・建設機械の外装カバーや保護部材

A5052は耐海水性にも優れるため、港湾施設や沿岸部の設備にも適しており、海上コンテナや船舶設備の一部にも利用されています。

表面にアルマイト処理を施せば、さらに耐食性や耐摩耗性が向上し、過酷な環境でも長期間にわたって機能を維持することができます。

■ メンテナンス性の高さも評価

産業用設備の部品は、交換・補修が前提となる消耗部品も多く、現場での迅速な対応が重視されます。

A5052は切削性・加工性に優れているため、予備部品やカスタマイズ部品の内製化がしやすいというメリットがあります。

また、他のアルミ合金と比べても、溶接後のひずみが比較的小さく、仕上がり精度が安定しやすいため、修理時の再現性も良好です。

このように、A5052は産業機械や設備のあらゆる場面で「軽量かつ高耐久」「加工性が高く現場対応しやすい」「腐食に強くメンテナンスしやすい」といった利点を活かし、多様な用途で活躍しています。

製造業全体において、現場の柔軟性と生産性を支える素材として、今後も重要性が増していくといえるでしょう。

加工のしやすさと注意点

A5052の加工適性(切削・曲げ・溶接など)

A5052は、アルミニウム合金の中でも加工性に優れた材料として知られています。

中でも切削加工、曲げ加工、溶接加工との相性が良く、幅広い製造プロセスに対応できる万能な素材です。

本項では、各加工方法におけるA5052の特徴と、実務上のポイントについて解説します。

■ 切削加工の特性

A5052は、比較的切削性に優れたアルミ合金です。

硬さは中程度であり、適切な工具と条件を設定することで、バリの少ない滑らかな加工面を得ることができます。

主に以下のような特徴があります。

・切削抵抗が小さいため、工具寿命が長い

・冷却・潤滑材の使用によりさらに良好な表面仕上げが可能

・CNC旋盤やマシニングセンタでの高速加工にも対応

ただし、A5052は「切りくずが粘る(ねばる)」傾向があり、工具への溶着(アルミが刃に付着する現象)が起こりやすいため、刃先処理された超硬工具の使用や、アルミ専用の切削油の選定が重要です。

■ 曲げ加工の特性

A5052は、アルミ合金の中でも特に曲げに強い材料として評価されています。

加工硬化が起こりにくく、割れやクラックが生じにくいため、ベンダーによる曲げ加工にも適しています。

特に「O(焼なまし)状態」では、以下の利点があります。

・大きなR(曲げ半径)でも割れにくい

・成形後の寸法精度が安定しやすい

・加工後も強度を保ちやすい

ただし、H32やH34などの硬化材質(熱処理済み材)では、曲げ半径を小さくしすぎると割れが起きるリスクがあるため、板厚に応じた最小曲げRの確認が重要になります。

■ 溶接加工の特性

A5052は、溶接性が非常に良好なアルミ合金の一つです。

特にアーク溶接(TIG・MIG)に適しており、以下のような点で高く評価されています。

・溶接後の強度が高く、溶接部が脆くなりにくい

・溶接中の割れや欠陥が少ない

・TIG溶接による美しい仕上がりが可能

使用する溶加材には「5356」や「4045」などが適しており、母材との親和性が良く、溶接後の強度と耐食性を保つことができます。

ただし、アルミ特有の問題として酸化皮膜の存在や熱伝導率の高さがあるため、溶接前には十分な脱脂・酸化膜除去を行うことが推奨されます。

また、板厚が薄い場合は、熱集中による歪みにも注意が必要です。

■ 穴あけ・タップ加工

A5052は比較的柔らかいため、穴あけ・タップ加工も容易です。

ただし、タップ加工時にはネジ山の変形や崩れを防ぐために、下穴径の設定や切削油の選定を慎重に行う必要があります。

さらに、めねじの強度を確保したい場合には、インサートナット(ヘリサートなど)の併用も検討されます。

■ 加工適性のまとめ

| 加工方法 | 適性 | 補足事項 |

|---|---|---|

| 切削加工 | ◎ | 溶着防止のため工具・油選定が重要 |

| 曲げ加工 | ◎ | 焼なまし材は割れにくいが、硬化材は曲げRに注意 |

| 溶接加工 | ◎ | TIG/MIGに対応。前処理が重要 |

| 穴あけ・タップ | ○ | 柔らかいため変形に注意。下穴と切削油がカギ |

このように、A5052は「加工のしやすさ」において非常にバランスの取れた素材です。

設計・製造の両面で扱いやすく、コスト・品質・納期の面でも高評価を得られるため、多くの現場で採用され続けています。

加工時の注意点と対策

A5052は非常に加工性に優れたアルミ合金ですが、実際の加工現場ではいくつかの特性ゆえに注意すべき点があります。

ここでは、切削・曲げ・溶接といった代表的な加工において発生しやすいトラブルと、それを防ぐための実践的な対策について詳しく解説します。

■ 切削加工での「溶着」リスク

A5052は粘りのある金属であり、切削時に切りくずが工具にくっつく「溶着」現象が起こりやすいという特性があります。

これにより加工面の粗れや工具寿命の低下を招きます。

【対策】

・超硬工具やアルミ専用コーティング工具の使用(TiB2やDLCなど)

・切削油の積極的使用:ミストやエマルジョンタイプが効果的

・適切な切削条件の設定:送り速度や切込みを抑え、発熱を低減

■ 曲げ加工における「割れ」や「反発」

A5052は比較的割れにくい材料ですが、特にH32やH34といった硬質状態では、曲げR(半径)が小さすぎると割れが発生することがあります。

また、反発によって狙った角度に曲がりにくいこともあります。

【対策】

・十分な曲げRの確保:目安として板厚の2倍以上の内Rを設定

・焼なまし材(O材)の使用:柔らかく割れにくい状態

・過剰な加工硬化を避ける:多段曲げや深曲げは材料に応力を残すため注意が必要

■ 溶接加工での「酸化皮膜」問題

アルミは空気中で非常に薄くて硬い酸化皮膜(Al₂O₃)を形成します。

この皮膜は溶接を阻害し、溶け込み不足やブローホールの原因になります。

【対策】

・ワイヤーブラシや溶剤による事前処理を徹底(特にTIG溶接)

・溶接直前に脱脂・皮膜除去を行う

・高周波スタート付きTIG装置の使用で安定したアークを確保

さらに、溶接熱によって材料がひずみやすいため、クランプでの固定や点付けによる仮止めなどで熱変形の影響を抑えることも重要です。

■ タップ加工・ねじ切りのトラブル

A5052はやや柔らかいため、タップ加工時にネジ山が崩れやすい、バリが出やすいといった問題があります。

【対策】

・下穴径を正確に設定:特に細目ねじや小径ねじでは重要

・切削油を必ず使用し、切りくず排出性を高める

・インサートナット(ヘリサート)を使用することでめねじ強度を確保

また、自動化設備でのタップ加工ではチップブレーカー付き工具を使用することで、切りくずの絡まりによる加工停止を防げます。

■ 寸法精度や仕上げ精度への影響

A5052は熱伝導率が高いため、加工中に熱による膨張・収縮で寸法が狂いやすい点にも注意が必要です。

特に長尺ものや薄板の加工では顕著です。

【対策】

・クーラントを適切に使用し、加工熱を抑える

・加工後の常温戻し(冷却後の再測定)を行うことで正確な寸法確認が可能

・仕上げ工程は別工程とするなど、段階的な加工で精度確保

まとめ

A5052は扱いやすい一方で、「粘り」「酸化」「熱影響」といった特有の性質からくるトラブルも存在します。

しかし、それらは適切な工具・設備・加工条件の選定や事前準備によってほとんど防ぐことができます。

特に次の3点を押さえることで、トラブルを最小限に抑えることが可能です。

・切削油や工具の選定による加工熱の管理

・材料状態(O材/H材)による加工方法の使い分け

・前処理・後処理の徹底による仕上がり品質の安定化

これらを意識することで、A5052のもつポテンシャルを最大限に引き出し、高品質かつ高効率な加工を実現できます。

A5052とA6061の違い

アルミニウム合金には多くの種類があり、特に「A5052」と「A6061」は用途の広さから頻繁に比較される代表的な材料です。

どちらも強度・加工性・耐食性に優れていますが、それぞれの特性や適した用途は異なります。

この項目では、A5052とA6061を構造・性質・加工性・用途の観点から比較し、その違いを明確に解説します。

■ 化学成分と系統の違い

| 項目 | A5052 | A6061 |

|---|---|---|

| 系統 | アルミ-マグネシウム合金(5xxx系) | アルミ-マグネシウム-シリコン合金(6xxx系) |

| 主な添加元素 | マグネシウム(2.2~2.8%) | マグネシウム(1.0%)+シリコン(0.6%) |

| 熱処理 | 不可(非熱処理型) | 可能(熱処理強化型) |

A5052は非熱処理型のアルミ合金で、加熱による強度向上はできませんが、加工硬化によりある程度の強度を確保できます。

一方、A6061は熱処理による強度調整が可能なため、より高い機械的性能が必要な用途に向いています。

■ 機械的性質の比較

| 特性 | A5052-H32 | A6061-T6 |

|---|---|---|

| 引張強さ(MPa) | 約260 | 約310 |

| 耐力(MPa) | 約215 | 約275 |

| 伸び(%) | 約12 | 約10 |

A6061-T6は、熱処理によりA5052よりも高い引張強度や耐力を持ちます。

一方で、A5052は伸びが大きく、成形性が良好な点が特長です。

薄板や複雑形状の加工ではA5052の方が扱いやすい傾向があります。

■ 加工性の違い

| 加工方法 | A5052 | A6061 |

|---|---|---|

| 切削 | 良好(やや粘りがある) | 非常に良好(切りくず処理しやすい) |

| 曲げ | 非常に良好 | やや割れやすい(小R曲げに注意) |

| 溶接 | 良好(TIG/MIGに対応) | 良好(ただし溶接後に強度が落ちる) |

A5052は曲げや絞り加工などの塑性加工に強く、板金加工に適しています。

対してA6061は機械加工(切削)との相性が良く、CNCフライスなどによる構造部品の製作に最適です。

ただし、A6061はT6処理された状態での曲げ加工では割れが起こりやすいため、用途によっては加工順序や材質選定に注意が必要です。

■ 耐食性と表面処理

両材質ともに耐食性には優れていますが、A5052の方が塩害や海水環境に強いという特徴があります。

そのため、船舶や沿岸部の構造材、タンクなどに適しています。

A6061は陽極酸化(アルマイト処理)に適しており、装飾性の高い表面仕上げが可能です。

表面処理性の面ではA6061の方がバリエーションに富んでおり、見栄えを重視する製品に向いています。

■ 適した用途の違い

| 用途 | A5052 | A6061 |

|---|---|---|

| 例 | 船舶・看板・燃料タンク・板金カバー | 自動車部品・航空機構造材・精密機械部品・建築部材 |

A5052は成形性と耐食性に優れるため、外装部品や容器・板金製品によく使用されます。

一方、A6061は構造材としての強度が求められる機械部品やフレームに最適です。

まとめ

A5052とA6061は、どちらも優れた特性を持つアルミ合金ですが、選定のポイントは以下の通りです。

・成形性・耐食性重視 → A5052

・強度・加工精度重視 → A6061

用途や加工方法に応じて、適切な合金を選ぶことが製品品質やコストパフォーマンスに直結します。

A5052とA1050、A6063など他合金との比較

A5052はアルミ合金の中でもバランスの良い特性を持ち、板金加工を中心に幅広い分野で使用されています。

しかし、同じアルミ合金でも「A1050」や「A6063」などと比較すると、それぞれに適した用途や特性の違いが浮き彫りになります。

本項では、A5052を中心に、純アルミ系(A1050)や押出材向けの合金(A6063)と比較しながら、その特徴と選定ポイントを解説します。

■ A1050との比較(純アルミとの違い)

| 特性 | A5052 | A1050 |

|---|---|---|

| 系統 | アルミ-マグネシウム系(5xxx系) | 純アルミニウム(1xxx系) |

| アルミ純度 | 約97.5% | 99.5%以上 |

| 強度 | 中程度 | 低い |

| 成形性 | 非常に良好 | 優秀(特に深絞りなど) |

| 耐食性 | 高い | 非常に高い |

| 溶接性 | 良好 | 優秀 |

A1050は純度が高く、非常に柔らかいため、深絞りや箔などの薄板加工、電気伝導性が必要な用途(コンデンサ・配線等)に向いています。

一方、A5052は強度や剛性が必要な構造部材や板金筐体などに適しています。

■ 使い分けのポイント

・強度よりも成形性・耐食性・電気伝導性を優先したい → A1050

・一定の強度と加工性のバランスが必要 → A5052

■ A6063との比較(押出材としての性質)

| 特性 | A5052 | A6063 |

|---|---|---|

| 系統 | アルミ-マグネシウム系 | アルミ-マグネシウム-シリコン系 |

| 用途 | 主に板材・板金 | 押出形材(フレーム・パイプ) |

| 強度 | 中程度 | 中~高(熱処理で向上) |

| 表面処理性 | 良好 | 非常に良好(陽極酸化向き) |

| 溶接性 | 良好 | 良好(見栄えも優れる) |

A6063は押出成形に適した合金で、建材やインテリアのアルミ枠・サッシ・手すりなどでよく使われています。

陽極酸化処理を行うことで美しい外観仕上げが可能なため、意匠性が求められる製品に重宝されます。

対してA5052は板材が主流で、工業製品の外装カバー、ケース、タンクなど実用性重視の用途に多用されます。

■ 使い分けのポイント

・外観仕上げや押出材が必要 → A6063

・構造性や実用性重視 → A5052

■ その他アルミ合金(A2024、A7075など)との違い

A2024(ジュラルミン)やA7075(超々ジュラルミン)は、航空機などに使われる高強度アルミ合金ですが、耐食性や溶接性にはやや難があります。

これに対してA5052は加工性・耐食性・コストのバランスに優れた「汎用材」であり、特別な高強度を求めない限り、多くの場面でA5052が選ばれます。

■ 比較表まとめ

| 合金名 | 系統 | 強度 | 成形性 | 耐食性 | 表面処理性 | 用途例 |

|---|---|---|---|---|---|---|

| A1050 | 純アルミ | 低い | 非常に良好 | 非常に高い | 可 | 電気部品、箔、深絞り製品 |

| A5052 | Al-Mg | 中 | 非常に良好 | 高い | 可 | タンク、筐体、カバー |

| A6063 | Al-Mg-Si | 中 | 良好 | 高い | 優秀 | 建材、フレーム、押出材 |

| A6061 | Al-Mg-Si | 高 | 良好(曲げ注意) | 良好 | 優秀 | 機械部品、構造材 |

| A2024 | Al-Cu | 高 | 中 | 低い | 普通 | 航空機構造 |

| A7075 | Al-Zn-Mg | 非常に高い | 中 | 中 | 普通 | 精密機械、スポーツ用品 |

まとめ

A5052は多くのアルミ合金の中でも、加工性・耐食性・強度のバランスが良い中堅ポジションの材料です。

A1050のような純アルミと比べれば強く、A6063のような押出材よりも板金加工に向き、A6061やA7075と比べれば溶接や成形に強いなど、オールラウンドに使える頼れる存在です。

製品の用途や加工内容、コスト、仕上げの見栄えなど、さまざまな条件を加味しながら、A5052を含むアルミ合金の選定を行うことで、より品質と効率に優れた製品づくりが可能になります。

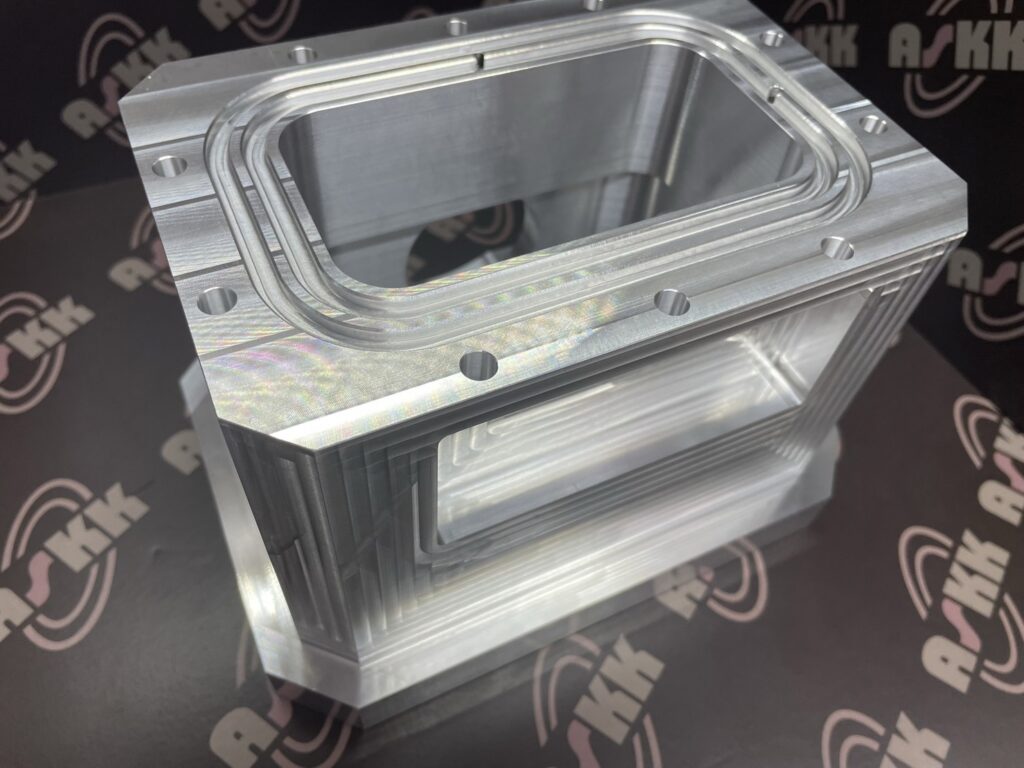

A5052を使った加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。