製造業に欠かせない材料「アルミニウム」の基礎知識と活用法

アルミニウムは、軽量で加工性や耐食性に優れ、幅広い産業分野で活用される代表的な金属材料です。

鉄や銅に比べて比重が小さいため輸送や構造材としての利点が大きく、さらにリサイクル性にも優れていることから、持続可能な社会を支える素材としても注目されています。

本記事では、アルミニウムの基本的な特性や利用分野を整理し、その魅力と活用可能性についてわかりやすく解説していきます。

アルミニウムの基礎知識

アルミニウムとは

アルミニウムは、元素記号「Al」で表される金属で、地殻中に豊富に存在する元素のひとつです。

軽量で銀白色の外観を持ち、金属としての利用価値が非常に高いことから、現代の製造業において不可欠な材料のひとつとされています。

特に、航空機、自動車、建築、電子部品など幅広い分野で活躍しており、「軽くて強い」「加工しやすい」「錆びにくい」といった特性が多くの技術者に支持されています。

アルミニウムの比重(密度)は約2.7g/cm³で、鉄(約7.8g/cm³)や銅(約8.9g/cm³)と比べて非常に軽量です。

また、自然界では酸化物の形で存在しているため、製錬によって純粋なアルミを取り出す必要があります。

身近なところでは、アルミ缶やサッシ、家庭用鍋などにも使用されており、私たちの生活にも深く関わっています。

また、アルミは熱伝導性や電気伝導性にも優れており、冷却部品や電線などにも用いられています。

ただし、純アルミニウムは柔らかいため、製造業で使用される多くのアルミ部材は、他の元素を添加して強度や硬度を高めた「アルミ合金」であることがほとんどです。

このように、アルミニウムはその特性を活かし、多様な加工や用途に対応できる非常に柔軟な金属です。

アルミの主な物理的・化学的特性

アルミニウムは、その軽量性、耐食性、熱伝導性など、数多くの特性を併せ持つ優れた金属です。

これらの物理的・化学的性質こそが、アルミが製造業で広く用いられている理由でもあります。

まず最もよく知られているのが「軽さ」です。

アルミの比重は約2.7と、鉄(約7.8)や銅(約8.9)と比較しても圧倒的に軽く、重量が重要視される航空機、自動車、輸送機器などで重宝されています。

また、アルミニウムは自然酸化被膜(アルミナ)を自発的に形成するため、非常に高い耐食性を持っています。

この薄い酸化膜はアルミ表面を保護し、錆びにくくする役割を果たします。

特に湿気や酸素がある環境下でも腐食しにくいため、屋外での使用や水回り製品にも適しています。

さらに、熱伝導性・電気伝導性も高く、銅に次いで電気をよく通す金属とされています。

電線や放熱部品など、熱や電気の効率的な伝達が求められる分野において、コストや重量のバランスを考慮してアルミが選ばれることが多いです。

ただし、同じ厚さで比べた場合、電気伝導率は銅の約60%ほどです。

加えて、アルミは非磁性体であり、磁場の影響を受けにくいという特性もあります。

これは電子機器や磁気を嫌う装置にとって重要な要素です。

また、比較的柔らかく展延性に富んでいるため、押し出し、曲げ、プレスなどの成形加工がしやすい点もメリットです。

ただし、強度や硬度の面では鉄やチタンに劣るため、これらを補うために他の金属と混ぜたアルミ合金が一般的に使われます。

総じて、アルミニウムは多機能かつ高効率な性質を持つ金属であり、用途に応じた特性の活用が製造業における最適な材料選定につながります。

アルミニウムの種類と用途

純アルミとアルミ合金の違い

アルミニウムは大きく分けて「純アルミニウム」と「アルミ合金」の2種類に分類されます。

これらは見た目は似ていても、物理的な特性や加工性、用途に大きな違いがあります。

製造業で使用されるアルミ材料の多くは「アルミ合金」であり、それぞれの目的に応じた特性を引き出すために、他の元素を加えて改良されています。

まず「純アルミニウム」は、アルミ含有率が99%以上の材料を指し、主に「1xxx系」として分類されます。

純アルミは電気伝導性、耐食性、熱伝導性に非常に優れており、電線や熱交換器、厨房機器などに用いられます。

ただし、純度が高いほど軟らかく、強度や耐摩耗性には乏しいため、構造材としての使用には向きません。

曲げやすく、成形しやすいため、加工性が重視される場面では活躍します。

一方、「アルミ合金」は、アルミニウムに他の金属元素(主に銅、マンガン、シリコン、マグネシウム、亜鉛など)を添加したもので、機械的特性を大幅に改善したものです。

これにより、高強度や高硬度、耐熱性、耐摩耗性など、用途に応じた多様な特性を持つ合金が生まれました。

アルミ合金は、1000番台から7000番台までの系統番号で分類され、それぞれに特徴があります。

アルミ合金は純アルミに比べて強度が高いため、自動車のボディやフレーム、航空機部品、機械構造材など、荷重や衝撃に耐える必要のある場面で多用されます。

ただし、合金化により耐食性や加工性がやや劣化する場合もあるため、適切な材料選定が求められます。

このように、アルミニウムを使用する際には、「純度の高さ=性能の良さ」とは限らず、用途や目的に応じて純アルミとアルミ合金を使い分けることが重要です。

材料の特性を正しく理解し、適材適所で選定することで、製造効率や製品品質の向上に繋がります。

アルミ合金の分類と特徴

アルミ合金は、その組成や特性に応じて「1000番台」から「7000番台」までの系統に分類されます。

この分類はJIS規格やアルミ業界で広く使われており、数字ごとに主成分と用途が異なります。

ここでは、それぞれの系統の特徴を簡潔に紹介します。

【1000番台:純アルミ系】

アルミ含有率99%以上の純アルミニウムです。

電気伝導性、熱伝導性、耐食性に優れていますが、機械的強度は低いため構造材には不向きです。

電線、反射板、装飾用などに利用されます。

【2000番台:アルミ・銅合金系】

主に銅を添加した合金で、強度が高く、熱に強いため航空機部品などに使われます。

ただし、耐食性が低いため、表面処理(アルマイトなど)が必須となるケースが多いです。

【3000番台:アルミ・マンガン合金系】

マンガンを添加して強度と耐食性のバランスをとった合金です。

加工性も良好で、缶材や建材、屋根材などに使われています。

コストも比較的安価です。

【4000番台:アルミ・シリコン合金系】

シリコンを主成分とし、耐摩耗性や熱膨張の制御に優れた特性があります。

主に自動車部品、エンジン周り、溶接材料などに利用されます。

また、シリコン添加により鋳造性が向上します。

【5000番台:アルミ・マグネシウム合金系】

耐食性に非常に優れ、溶接性も良いため、船舶、タンク、車両、構造部品など広範囲で使われています。

強度と耐久性のバランスが良く、非常に用途が広い系統です。

【6000番台:アルミ・マグネシウム・シリコン合金系】

強度、耐食性、加工性、溶接性など全体的なバランスが良く、建築材、自動車部品、汎用構造材として広く用いられます。

特に押出成形品としての利用が多く、建築用サッシなどが代表例です。

【7000番台:アルミ・亜鉛合金系】

亜鉛を主添加元素とし、極めて高い強度を誇るアルミ合金です。

航空宇宙産業やスポーツ機器、自転車フレームなど、高強度が求められる場面で用いられます。

耐食性は低めで、後処理が必要です。

業界別の利用例(航空、自動車、建築、電子部品など)

アルミニウムはその軽量性、耐食性、加工性などを活かして、さまざまな業界で重要な素材として活用されています。

ここでは代表的な4つの業界におけるアルミの利用例と、その特性がどのように活かされているのかを解説します。

【航空産業】

航空機にとって「軽さ」は何よりも重要です。

そこで多用されているのが高強度なアルミ合金、特に2000番台(銅系)や7000番台(亜鉛系)の合金です。

これらは軽量でありながら高い引張強度を持ち、航空機の機体構造、翼、内部フレームなどに使われます。

近年では炭素繊維強化プラスチック(CFRP)などの先進材料も増えていますが、コストや加工性の観点から依然としてアルミは不可欠な存在です。

【自動車産業】

環境負荷の低減と燃費向上のため、自動車の軽量化が進んでおり、アルミの使用は年々増加しています。

エンジン部品やホイール、ボディパネル、ヒートシンクなどに使われており、特に5000番台や6000番台の合金が多用されます。

また、電気自動車ではバッテリーケースや冷却システムなどにもアルミが活躍しており、将来性の高い材料とされています。

【建築・土木分野】

建築分野では、サッシ、外装パネル、屋根材、構造材、ブラインド、手すりなど、アルミは極めて広範囲で使用されています。

軽量かつ耐候性に優れ、加工しやすく美しい表面仕上げも可能なことから、意匠性と実用性の両面で評価されています。

特に6000番台(Mg-Si系)は押し出し成形性が良く、建築材の定番です。

【電子・電気分野】

アルミは電気伝導性に優れることから、電線やヒートシンク、放熱フィン、基板材料などにも使われます。

銅と比較して電気伝導率はやや低いですが、その分軽量で価格も安いため、大量生産が求められる家電や電子機器では非常に有効です。

また、非磁性体であるため磁気を帯びず、磁気干渉が問題となる機器にも適しています。

アルミのメリットとデメリット

アルミを使用するメリット

アルミニウムは、数ある金属材料の中でも非常に多くの分野で活用されている理由があります。

それは、以下のように実用性・経済性・環境性に優れた多くのメリットを持っているからです。

ここでは製造業の視点から、アルミを使用する主な利点を詳しく解説します。

1.軽量で扱いやすい

アルミ最大の特長のひとつが「軽さ」です。

比重は約2.7と、鉄(約7.8)の約1/3程度。

この軽量性は輸送機器や航空機、自動車、建築材などにおいて、製品の総重量を軽減し、省エネ化や燃費向上に直結します。

製造現場においても取り回しがしやすく、作業者の負担軽減にも寄与します。

2.優れた耐食性

アルミは大気中にさらされると、自然に薄い酸化皮膜(アルミナ)を形成し、内部を腐食から守ります。

このため、鉄や鋼材のように錆びにくく、塗装や防錆処理をしなくても長期間にわたって安定した状態を保つことができます。

屋外や水回り、海辺などの過酷な環境にも適しています。

3.加工性に優れている

アルミは展延性が高く、切削・プレス・曲げ・圧延・押出しなど、あらゆる加工に対応しやすい金属です。

特に6000番台合金は押出し成形性に優れており、複雑な断面形状の部材を高精度で大量に生産できます。

製造コストの削減や工程短縮にもつながります。

4.リサイクル性が高い

アルミはリサイクル性にも優れており、一度使用したアルミ製品は再溶解して何度でも再利用が可能です。

しかもリサイクル時に必要なエネルギーは、バージン材の製造時の約3%程度と極めて省エネ。

環境負荷が小さく、サステナブルな社会に貢献できる素材です。

5.熱・電気伝導性が高い

熱伝導性が高いため、ヒートシンクや熱交換器など熱処理を伴う部品に適しており、電子機器の放熱対策にも広く活用されています。

電気伝導率も良好で、銅に次ぐレベルで電流を通すことから、電線や導電部品にも採用されています。

6.非磁性・無毒性

アルミは磁気を帯びない非磁性体であり、磁気干渉の影響を避けたい電子機器や医療機器にも安心して使用できます。

また、人体への毒性がほとんどなく、食品や医薬品の包装材、調理器具などにも用いられています。

アルミを使用するデメリット

アルミニウムは非常に多くのメリットを持つ素材ですが、万能ではありません。

用途によっては他の金属材料のほうが適している場合もあります。

ここでは、製造業でアルミを選定・使用する際に注意すべき代表的なデメリットについて解説します。

1.鉄や銅に比べて強度が低い

アルミは軽く加工しやすい反面、素材そのものの強度は低めです。

特に純アルミや軟質の合金は、変形しやすく、荷重を受ける構造材としては不十分な場合があります。

高強度が求められる用途では、強化されたアルミ合金(例:7000番台)や他の素材との組み合わせが必要です。

2.耐摩耗性が弱い

アルミは鉄や鋼に比べて柔らかく、表面が傷つきやすいため、摩耗しやすいという性質があります。

機械の摺動部や接触摩擦の多い箇所には、アルミ単体では不向きです。

アルマイト処理や表面硬化処理などの対策を施すことである程度改善は可能ですが、コスト増の要因にもなります。

3.高温下での性能が劣る

アルミは融点が約660℃と低く、高温環境では強度が著しく低下します。

そのため、エンジン内部や高温の機械装置には不向きな場合があります。

耐熱性が求められる用途では、チタン合金やステンレス鋼など、他の金属材料との使い分けが必要です。

4.電食(電位差腐食)のリスク

アルミは異種金属と接触した際に、電位差により腐食(電食)が発生することがあります。

たとえば、鉄や銅と接触し、水分が存在する条件ではアルミ側が犠牲となって腐食が進行することがあります。

異種金属との接触箇所には絶縁処理やコーティングなどの対策が必要です。

5.溶接の難易度が高い

アルミは一般的な鉄系材料に比べ、溶接が難しいとされています。

理由としては、酸化被膜が溶接を妨げやすいこと、熱伝導性が高く溶けやすいこと、また合金によって溶接性が大きく異なることなどが挙げられます。

適切な技術や装置がないと、溶接品質にばらつきが出やすくなります。

6.材料コストが比較的高い

鉄鋼材と比べると、アルミニウムは材料単価が高めです。

特に合金アルミや表面処理を施した製品ではコストがかさむ傾向にあります。

大量生産を前提とする製品や、コスト制約の大きい用途では、価格とのバランスを考慮する必要があります。

アルミ加工の注意点

加工時に注意すべき特性

アルミニウムは軽量で加工しやすい金属ですが、特有の性質があるため、加工時にはいくつかの注意点があります。

これらの特性を理解していないと、加工不良や品質低下、さらには加工機械の損傷につながることもあります。

ここでは、アルミ加工において特に注意が必要な点を解説します。

1.アルミの軟らかさと切削性

アルミは比較的柔らかい金属であり、切削性が良好です。

しかし、その柔らかさが裏目に出ることもあります。

例えば、切削工具がアルミの表面に食い込み過ぎると、切り屑が粘りついてしまい、工具の摩耗が早く進むことがあります。

また、切削時に熱が発生しやすく、切削温度が高くなると表面の仕上がりが悪くなり、アルミが溶け出すこともあります。

このため、適切な切削条件(切削速度や送り速度)の設定が重要です。

2.熱膨張と加工精度

アルミは熱膨張性が高く、温度変化によって形状が変わりやすい特性を持っています。

特に加工中に工具や機械が発熱すると、アルミ部品が膨張して加工精度が低下する可能性があります。

精密な加工が求められる場合は、温度管理を徹底し、冷却を行うことが求められます。

水溶性のクーラントを使った冷却や、機械の周囲温度の安定化が重要です。

3.アルミ表面の酸化皮膜

アルミは空気中で自然に酸化膜(アルミナ)を形成し、これが耐食性を高めます。

しかし、酸化皮膜は非常に薄く脆いため、加工中に傷がつきやすいです。

表面に傷がついた場合、腐食が進みやすくなり、耐久性に影響を与える可能性があります。

加工後に表面仕上げを行う際には、傷を最小限に抑え、必要に応じてアルマイト処理や陽極酸化処理を施すことが重要です。

4.軟化と焼入れの影響

アルミは熱処理によってその強度を大きく変えることができます。

特にアルミ合金(例:2000番台、7000番台)は、焼入れや時効処理を行うことで強度が大幅に向上しますが、逆に不適切な熱処理を施すと、軟化や変形の原因となることがあります。

加工時には、使用するアルミ合金の熱処理特性を十分に理解し、適切な処理方法を選ぶ必要があります。

5.溶接時の注意点

アルミの溶接は鉄鋼と比較して難易度が高く、特に酸化皮膜が溶接の妨げになることがあります。

酸化皮膜を除去するための前処理や、専用の溶接機やワイヤを使う必要があり、溶接後に熱処理を行うこともあります。

また、アルミ合金によっては溶接後に割れや変形が生じることがあり、慎重な作業が求められます。

溶接の前後での管理を徹底し、適切な溶接条件を確保することが重要です。

6.剛性の低さと構造設計

アルミは軽量ですが、その分剛性が低いため、強度を要する構造材としては不十分な場合があります。

特に薄板で長尺の部品を使用する場合、たわみや変形が発生しやすくなります。

設計段階で適切な厚みを選定したり、補強を加えたりすることで、製品の強度や安定性を確保することが重要です。

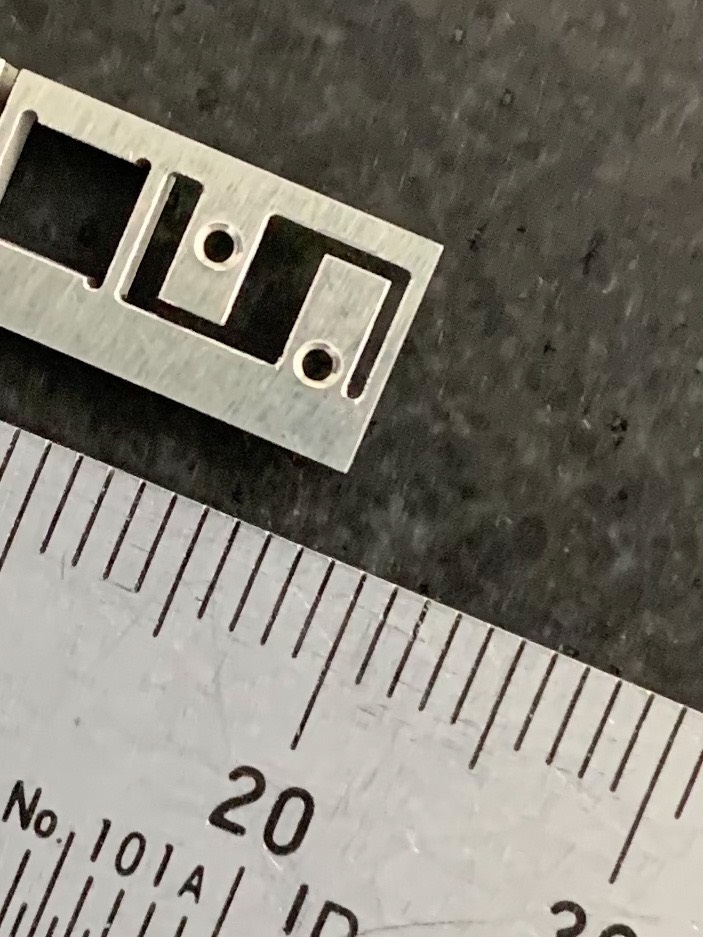

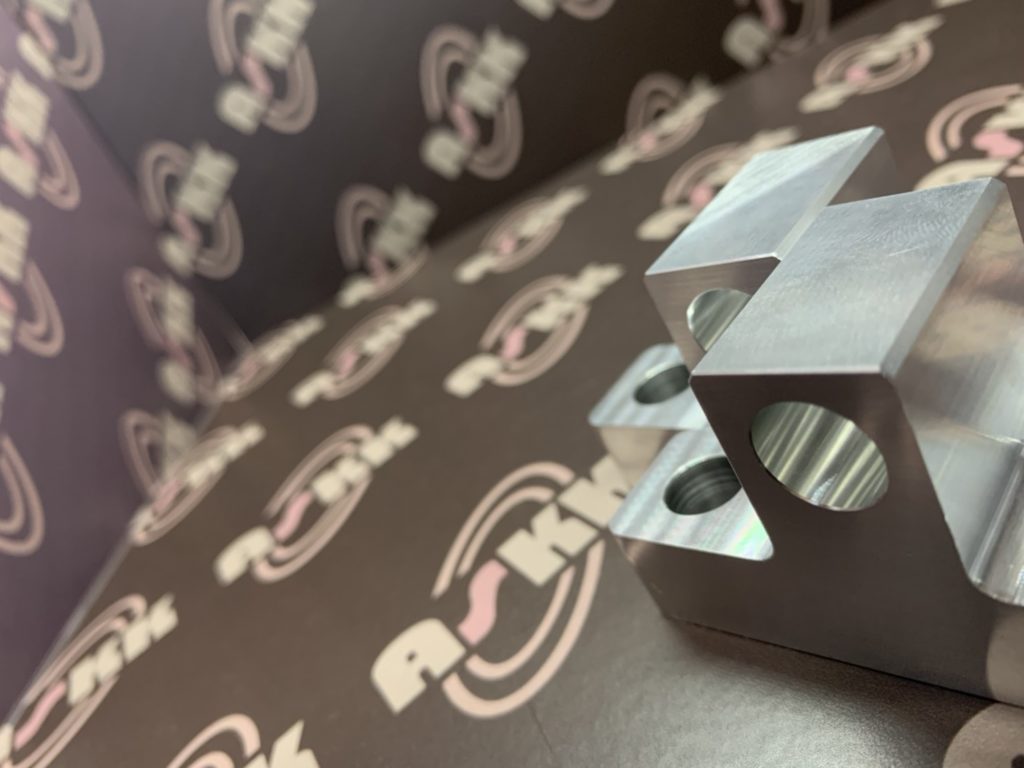

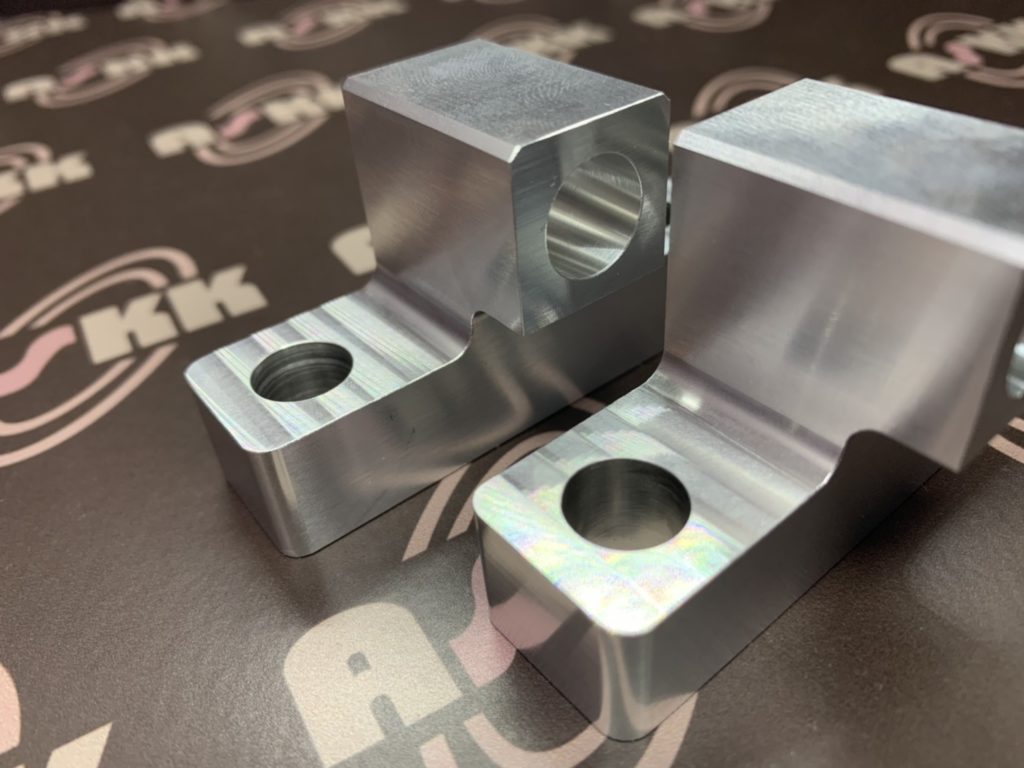

アルミの加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。