金属加工の本質とは│産業を支える技術の全体像

製造業の基盤を支える金属加工とは、鉄やアルミ、銅、チタンなどを素材に、 切削・塑性・接合・表面処理・鋳造などの加工手法を駆使し、設計・機能・形状を精密にかたちにする技術です。

古来の鍛冶技から現代のCNC制御や3Dプリンティングに至るまで、多彩な加工法の選択と融合が 高品質・高機能な製品づくりの鍵を握ります。

金属加工とは

金属加工とは、鉄やアルミニウム、銅、チタンなどの金属材料を用いて、製品や部品の形状・寸法・機能を実現するための加工技術全般を指します。

原材料の金属に物理的・化学的な力を加え、切削・曲げ・接合・表面処理などを行うことで、設計に応じた部品や製品を製造する工程です。

古くは鍛冶技術から始まり、今日では自動車、航空機、電子機器、医療機器、建築資材など、あらゆる産業の基盤を支える技術として進化し続けています。

金属加工は大きく分けて「切削加工」「塑性加工(塑形加工)」「接合加工」「表面処理」「粉末冶金」「鋳造」などのカテゴリに分類されます。

例えば、切削加工は材料を削って目的の形にする方法で、旋盤やフライス盤を用いて寸法や形状を整えます。

一方、塑性加工は金属の塑性(元に戻らない変形)を利用し、圧力を加えることで形状を変える手法であり、鍛造や圧延、プレス加工が代表例です。

また、溶接やろう付けなどの接合加工は複数の金属を一体化する際に用いられ、耐久性や精度が求められる分野で重用されます。

さらに、表面処理によって金属の耐食性・耐摩耗性・見た目の美しさなどを向上させることも重要です。

電気めっきや塗装、アルマイト処理、熱処理などがその代表例です。

最近では、従来の加工法に加え、レーザー加工、放電加工、3Dプリンティングなどの先端技術も導入され、より複雑で高機能な製品の製造が可能になってきました。

金属加工は、単に「形を整える」だけでなく、材料選定・強度設計・熱処理・品質管理・環境配慮といった多角的な視点から成り立っているため、製造現場だけでなく、設計・開発・品質保証など多くの部門が連携する必要があります。

そのため、金属加工を深く理解することは、製造業全体の効率化と高品質化のために欠かせない要素となっています。

加工方法の分類(塑性加工・切削加工・接合など)

金属加工にはさまざまな手法があり、それぞれの技術は目的や材料、形状、要求精度に応じて選定されます。

加工方法は大きく「塑性加工」「切削加工」「接合加工」「表面処理」「鋳造・粉末冶金」などに分類されます。

それぞれの概要と特徴を以下に詳述します。

■ 塑性加工(プレス加工・鍛造・圧延・絞りなど)

塑性加工は、金属に力を加えて変形させ、希望の形状に整える方法です。

ここでは金属が破断せずに変形する「塑性(永久変形)」が活用されます。

主な手法には、ハンマーで打ち延ばす「鍛造」、金属をローラーで延ばす「圧延」、型に押し込んで形を整える「プレス加工」などがあります。

大量生産や高強度部品の製造に適しており、自動車のボディ部品や橋梁部材、航空機構造などに広く利用されます。

■ 切削加工(旋削・フライス・穴あけ・研削など)

切削加工は、工具を使って金属の一部を削り取り、所定の形状・寸法に加工する方法です。

旋盤を用いて丸物を削る「旋削」、フライス盤で平面や溝を作る「フライス加工」、ドリルで穴を開ける「穴あけ加工」、仕上げに使われる「研削」など多くの手法があります。

高精度な形状を得られるため、精密機械部品、金型、軸受け、エンジン部品など幅広い分野で不可欠な技術です。

■ 接合加工(溶接・ろう付け・接着など)

接合加工は、複数の金属部品を一体化する工程です。

最も一般的なのが「溶接」で、母材を溶かして接合します。

アーク溶接、TIG溶接、レーザー溶接など多様な方式があり、使用環境や材質に応じて使い分けられます。

低温で金属を溶かして接合する「ろう付け」や、金属と金属を接着剤で結合する「接着」も補助的に使われることがあります。

構造物の一体成形や機密性が要求される製品で重要です。

■ 表面処理(めっき・塗装・陽極酸化処理など)

金属表面に機能性や美観を付加するのが表面処理です。

腐食を防ぐ「めっき」、外観や耐候性を高める「塗装」、アルミ製品に施される「アルマイト(陽極酸化処理)」などが代表的です。

また、焼入れや浸炭などの熱処理も、表面硬度を向上させる目的で使われます。

これらの処理は、最終製品の寿命や性能に直結します。

■ 鋳造・粉末冶金

「鋳造」は金属を高温で溶かし、型に流し込んで成形する方法で、大型かつ複雑な形状の部品に適しています。

一方、「粉末冶金」は金属粉末を金型に詰めて焼結する方法で、微細な部品や難削材の加工に効果的です。

いずれも他の加工では困難な形状や材質を実現できます。

これらの加工法は単独で使われることもありますが、製品によっては複数を組み合わせて使用されます。

たとえば、鍛造で大まかな形状を作り、切削で精度を出し、最終的に溶接や表面処理を施すといった工程が一般的です。

それぞれの加工法の特性と制約を理解し、適切な順序と組み合わせで設計・製造を行うことが、製品の品質・コスト・納期を大きく左右するのです。

加工に用いられる主な金属材料

金属加工において、使用される金属材料の選定は非常に重要なポイントです。

材料によって加工性、強度、耐食性、コスト、重量、外観といった性質が大きく異なるため、製品の用途や性能要件に応じて最適な金属を選ぶ必要があります。

以下では、代表的な金属材料とその特徴について詳しく解説します。

■ 鉄および鋼(スチール)

最も広く使われている金属材料が「鉄」と「鋼(こう)」です。

鋼は鉄に炭素や他の元素を添加して強度や加工性を高めたもので、炭素鋼、合金鋼、ステンレス鋼などに分類されます。

炭素鋼はコストが安く、強度と溶接性のバランスがよく、自動車や建材、機械部品などに多用されます。

ステンレス鋼はクロムを含み、耐食性が高く、厨房機器、医療器具、建築装飾材などに使用されます。

鋼材は熱処理や溶接、機械加工にも対応しやすいため、汎用性の高い材料です。

■ アルミニウムとアルミ合金

アルミは軽量で加工しやすく、耐食性にも優れた金属で、航空機、輸送機器、建材、電子機器などに広く利用されています。

純アルミは柔らかいため、銅、マグネシウム、シリコンなどを加えた「アルミ合金」が主に使用されます。

代表的なものにA5052(耐食性が高く板金加工向け)、A6061(汎用性が高く構造材向け)、A7075(高強度で航空用途向け)などがあります。

アルマイト処理によって表面硬度や外観も改善できるため、機能性とデザイン性を両立できる点が魅力です。

■ 銅と銅合金(黄銅・青銅)

銅は電気・熱の伝導性に非常に優れており、電線、熱交換器、配管などに使用されます。

展延性も高く、プレス加工や曲げ加工に適しています。

銅に亜鉛を加えた「黄銅(真鍮)」は美観と加工性に優れ、装飾品や楽器、機械部品に使われます。

スズを加えた「青銅」は強度と耐摩耗性に優れ、軸受けや歯車などの摩擦部品に適しています。

いずれも溶接やろう付けとの相性がよく、複雑形状にも対応可能です。

■ チタンおよびチタン合金

チタンは高強度・軽量・優れた耐食性を兼ね備えた金属で、特に航空・宇宙、医療分野で重用されています。

海水や酸に対して非常に高い耐食性を持ち、生体適合性にも優れるため、インプラントや手術器具などにも使用されます。

ただし、価格が高く、加工難度も高いため、精密かつ専門的な技術が要求されます。

チタン合金はアルミやバナジウムを加えることで、さらに機械的性質が向上し、過酷な環境下での使用に適した材料になります。

■ マグネシウム合金、亜鉛合金などの特殊金属

マグネシウムはアルミよりもさらに軽く、自動車やモバイル機器の軽量化に貢献しています。

ただし可燃性が高く、加工には注意が必要です。

亜鉛は耐食性と鋳造性に優れており、ダイカスト製品に多用されます。

その他にも、ニッケル、モリブデン、タングステンなど、特定の性質を活かした特殊用途金属が多数存在します。

このように、金属材料の選定は加工性だけでなく、最終製品の性能やコスト、使用環境にも密接に関わってきます。

そのため、金属加工を行う現場では、設計段階から材料特性を正確に理解し、最適な素材を選ぶことが求められるのです。

主な加工技術と工程

切削加工(旋削・フライス・穴あけ)

切削加工とは、金属材料の一部を工具によって除去し、目的の形状・寸法・表面性状に加工する技術です。

加工精度が高く、自由度の高い形状が得られるため、試作から量産、精密機械部品の製作まで幅広く用いられています。

ここでは、代表的な切削加工の種類である「旋削」「フライス加工」「穴あけ加工」について詳しく解説します。

■ 旋削加工(せんさく)

旋削加工は、工作物(ワーク)を回転させ、固定されたバイト(切削工具)を当てて削る加工法です。

主に旋盤を用いて行われ、円筒形状、円錐、溝、ねじ切り、突切りなど多様な加工が可能です。

丸物の軸やピン、ブッシュなどの製造に適しており、自動車部品や機械部品の製作に多用されます。

NC旋盤やCNC複合旋盤を使うことで、多軸同時加工や自動化が可能となり、加工精度や効率も飛躍的に向上しています。

旋削では、切削条件(切削速度、送り、切込み深さ)を最適化することで、加工品質と工具寿命を高めることが重要です。

また、被削材の材質や硬度、形状に応じて適切なバイト材質(超硬・セラミック・ダイヤモンドなど)を選ぶ必要があります。

■ フライス加工(ミーリング)

フライス加工は、回転する多刃工具(フライスカッター)を使用して、工作物の表面を削る加工法です。

主にフライス盤やマシニングセンタを用い、平面、溝、段差、斜面、曲面など多彩な形状が加工可能です。

2次元・3次元形状への対応力が高く、金型部品、機械部品、精密機構部品の加工に重宝されています。

特にCNCマシニングセンタでは、自動工具交換機構(ATC)や多軸制御により、複雑形状の加工や高精度仕上げを自動化できます。

CAD/CAMと連携することで、設計から加工への迅速な展開も実現でき、少量多品種生産や短納期要求にも対応可能です。

フライス加工は工具の選定(エンドミル、フェースミル、ボールエンドミルなど)や切削油の使い方でも仕上がりが大きく左右されます。

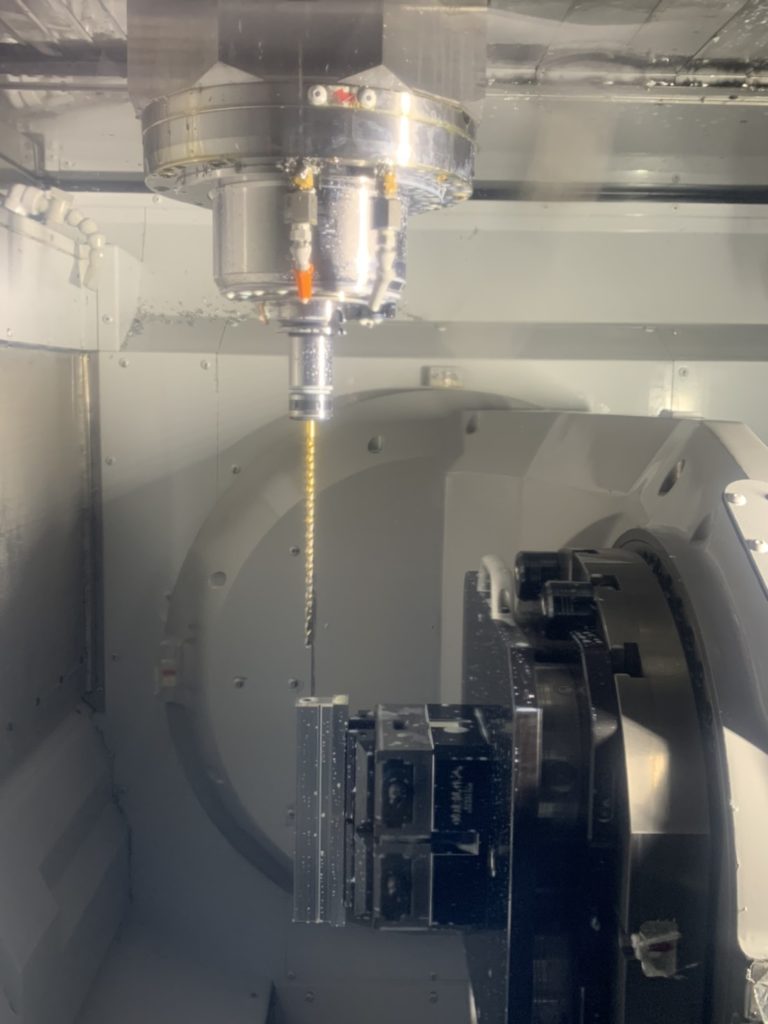

■ 穴あけ加工(ドリリング)

穴あけ加工は、ドリルを使って工作物に貫通孔や止まり穴をあける工程です。

ボール盤、ドリル加工機、旋盤、マシニングセンタなどで行われ、最も基本的かつ広範囲に使われる加工のひとつです。

ねじ穴を作るための下穴、ピン挿入用の精密穴、軽量化のための多数孔加工など、穴加工はほぼすべての機械製品に関わります。

高精度な穴加工では、下穴の後にリーマやボーリング工具を使って内径を仕上げる「仕上げ穴加工」が行われます。

CNC化された設備では深穴加工や斜め方向からの穴あけも可能で、複雑形状にも対応します。

工具には超硬ドリル、ハイスドリル、コーティングドリルなどがあり、被削材や目的に応じた選定が求められます。

切削加工は、加工対象の材料特性、要求精度、生産数に応じて最適な機械・工具・加工条件を選定する必要があります。

また、加工時には発熱や振動による寸法誤差、工具摩耗、仕上げ面粗さなどにも注意が必要であり、これらの管理が品質と生産性を大きく左右します。

最新の工作機械と高度な加工技術により、切削加工はますます高精度・高速化しており、製造業の中核技術として今後も発展が期待されます。

塑性加工(鍛造・圧延・絞り)

塑性加工とは、金属に外力を加えて塑性変形(元に戻らない変形)させ、目的の形状に成形する加工法です。

切削加工のように材料を削るのではなく、材料を変形させて形を作るため、材料ロスが少なく、加工時間も短縮できるという利点があります。

また、加工により金属内部の結晶構造が鍛えられ、強度が高まることも特徴です。

ここでは、代表的な塑性加工である「鍛造」「圧延」「絞り加工」について詳しく解説します。

■ 鍛造(たんぞう)

鍛造は、金属に圧力や衝撃力を加え、金型に押し込んで目的の形状に成形する加工方法です。

加熱した金属(熱間鍛造)や常温の金属(冷間鍛造)を金型で押し潰すことで密度の高い、強靭な部品を製造できます。

代表的な製品には、自動車のクランクシャフト、コンロッド、航空機部品、工具類などがあります。

鍛造品は、内部に気泡や空洞が少なく、繊維状の金属組織(鍛流線)が製品形状に沿って形成されるため、切削加工や鋳造に比べて優れた機械的強度を持ちます。

また、金型を用いるため量産性にも優れており、高品質・高効率な大量生産が可能です。

一方で、金型の初期費用が高く、形状の自由度がある程度制限されることが課題です。

■ 圧延(あつえん)

圧延は、金属材料を一対の回転するローラーの間に通して、板状や棒状などに加工する方法です。

圧延には、加熱した状態で行う「熱間圧延」と、常温で行う「冷間圧延」があります。

熱間圧延は大きな変形が可能で、厚板やH形鋼、鋼管などの粗材に用いられます。

冷間圧延は寸法精度が高く、薄板や帯鋼、電磁鋼板など、製品としてそのまま使用される場合が多いです。

圧延によって金属の厚みが均一になり、材料内部の結晶構造も均質化されることで、加工後の機械的性質も向上します。

大量生産に向いており、製鉄所やアルミメーカーでは主力工程の一つとなっています。

また、表面の滑らかさや平坦性も調整しやすいため、加工後の二次加工や塗装工程でも有利になります。

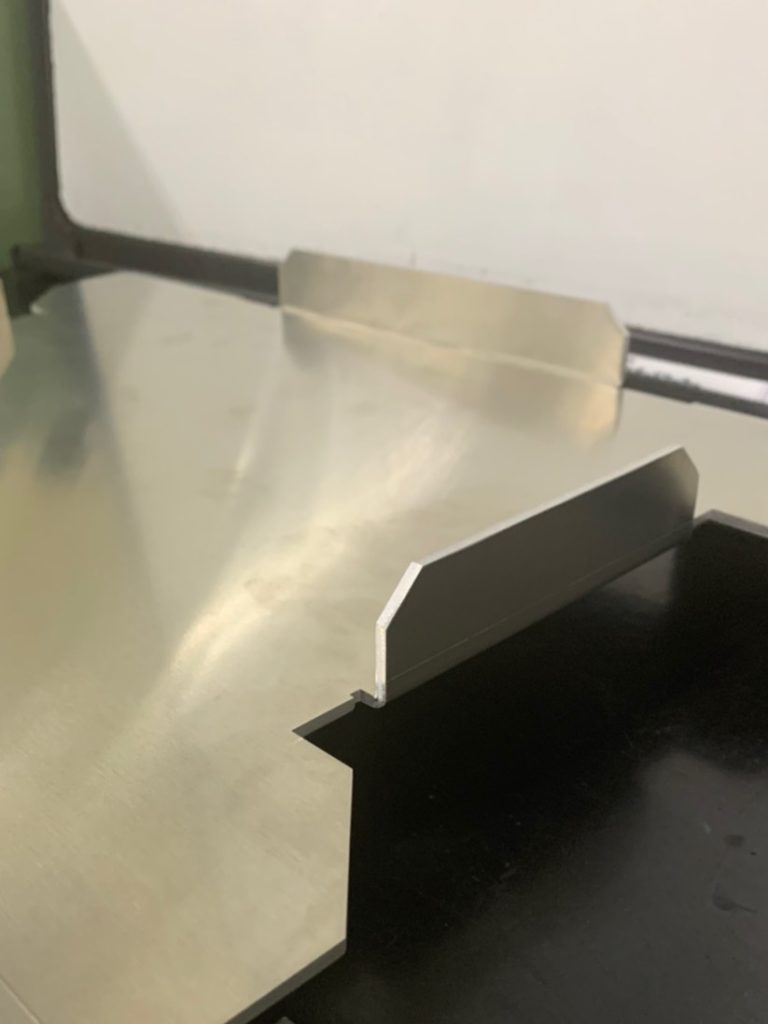

■ 絞り加工(ディープドローイング)

絞り加工は、金属の平板(ブランク)をプレス機で金型に押し込んで、カップ状・筒状・箱状などの立体的な形状に成形する加工法です。

特に深さのある容器形状を作る「深絞り」は、飲料缶、調理器具、バッテリーケース、車のオイルパンなどで広く活用されています。

この加工では金属板が破断せずに引き伸ばされていく必要があり、材質の延性(塑性変形しやすさ)と板厚の均一性が重要です。

また、絞り加工は金型設計が精密である必要があり、潤滑油やブランクホルダーの使い方によって加工性や製品の外観が大きく左右されます。

塑性加工は、材料を切り削らずに変形させるため、材料の利用効率が高く、製品の強度や性能向上につながる点が大きな利点です。

ただし、専用の金型や大型のプレス機、加熱炉などの設備が必要な場合が多く、初期投資がかかる点や、複雑形状には向かないという課題もあります。

とはいえ、自動車・航空・建設・電子機器など、量産と高強度が求められる分野では欠かせない加工法として、今後も重要性を増すことが予想されます。

接合技術(溶接・ろう付け・接着)

金属加工における接合技術は、複数の金属部品を一体化し、構造的・機能的な製品を完成させるための重要な工程です。

接合方法には溶接、ろう付け、接着などがあり、それぞれ特性や適用範囲が異なります。

以下で代表的な接合技術について詳しく解説します。

■ 溶接(ようせつ)

溶接は、接合部の金属を局所的に溶融させて冷却・凝固させることで一体化する方法です。

アーク溶接、TIG溶接、MAG溶接、レーザー溶接など、多様な方式が存在し、材質や用途に応じて使い分けられます。

溶接は強固な接合を実現でき、厚物や高強度部品の接合に適していますが、熱影響による歪みや硬化、割れのリスクがあるため、適切な溶接条件の設定や後処理が重要です。

また、近年はロボット溶接やレーザー溶接の導入により、高精度かつ高速な接合が可能となり、自動車産業や造船、プラント建設など大量生産分野での需要が高まっています。

■ ろう付け(ろうづけ)

ろう付けは、母材を溶かさずに、低融点のろう材(金属)を溶融させて接合する方法です。

ハンダ付けや銀ろう付けが代表的で、電子部品の基板接合や配管の接合に用いられます。

母材への熱影響が少なく、薄肉材の接合に適している反面、溶接に比べて強度は劣ります。

製造コストが比較的低く、接合部の気密性や耐食性も高められるため、機密性の求められる装置に重用されます。

■ 接着(せっちゃく)

金属接合における接着は、接着剤を用いて金属同士を結合する方法です。

エポキシ系やシアノアクリレート系の接着剤が使われ、軽量化や異種材料接合、振動吸収性の向上が可能です。

機械的強度は溶接やろう付けに劣るため、補助的な接合法として用いられることが多いですが、表面処理や接着条件の最適化により高強度接合も可能になりつつあります。

接合技術は、構造の強度や耐久性、耐食性を左右する重要なポイントです。

設計段階での接合方法の選択は、製造コスト、製造工程の複雑さ、メンテナンス性にも影響します。

そのため、製造業においては各接合法の長所と短所を理解し、製品の要求仕様に最適な方法を選ぶことが不可欠です。

表面処理(めっき・塗装・熱処理)

金属加工における表面処理は、製品の耐久性、耐食性、耐摩耗性、美観を向上させるために欠かせない工程です。

金属表面は使用環境により腐食や摩耗が進みやすいため、適切な処理によって製品寿命や性能を大きく左右します。

ここでは、代表的な表面処理技術である「めっき」「塗装」「熱処理」について詳しく解説します。

■ めっき(電気めっき・無電解めっき)

めっきは、金属表面に他の金属層を被覆させる処理で、耐食性や耐摩耗性、装飾性を高めます。

電気めっきは電解液中で金属イオンを還元して被膜を形成する方法で、亜鉛めっき(亜鉛めっき鋼板)、ニッケルめっき、クロムめっきなどが代表的です。

無電解めっきは化学反応で金属被膜を形成し、均一な膜厚が得られるため複雑形状の部品にも適しています。

めっきの選択は使用環境や求められる性能に応じて行われ、例えば屋外用途では耐食性重視の亜鉛めっき、精密機械部品では耐摩耗性に優れたクロムめっきが使われます。

■ 塗装

塗装は、金属表面に塗料を塗布し、硬化させて保護膜を形成する方法です。

耐食性や耐候性の向上に加え、色彩や光沢で製品の美観を高める目的もあります。

粉体塗装や湿式塗装などの方式があり、用途や仕上げの要求に応じて使い分けられます。

塗装は薄膜であるため、めっきや熱処理と組み合わせて多層的に耐久性を高めることも一般的です。

■ 熱処理(焼入れ・焼なまし・浸炭など)

熱処理は、金属の機械的性質を変えるために加熱・冷却を行う工程です。

代表的な処理に「焼入れ」があり、鋼材を高温に加熱後急冷することで硬度と強度を高めます。

逆に「焼なまし」は金属を加熱してからゆっくり冷やし、内部応力の除去や加工性の向上を目的とします。

さらに「浸炭」では、表面に炭素を浸透させて硬い皮膜を形成し、耐摩耗性を増すことが可能です。

これら熱処理は、機械部品の耐久性向上に欠かせないもので、製品の使用環境や負荷に応じて最適な方法を選択します。

また、熱処理後の歪みや変形を抑えるための加工順序や後処理の管理も重要です。

表面処理は金属部品の性能を大きく左右し、製品の信頼性と価値を高める要素となります。

素材の選定とともに、使用環境や用途に合わせた適切な表面処理技術の選択が、現代の金属加工には不可欠です。

加工技術の応用と設備

NC・CNC工作機械の役割と進化

NC(Numerical Control)およびCNC(Computerized Numerical Control)工作機械は、金属加工の自動化と高精度化を支える中核的な技術です。

従来の手動による加工とは異なり、数値で制御された動作によって、均一で高精度な加工を連続的に行うことが可能となります。

特にCNCは、コンピュータの制御によって複雑な形状や多軸制御を実現できることから、現代の製造業では欠かせない存在となっています。

■ NC・CNCとは何か

NC工作機械は、あらかじめプログラムされた数値に基づいて、機械の動作を自動的に制御する技術です。

位置(座標)、送り速度、工具の選択などがコードとして与えられ、オペレーターはそのプログラムに従って機械を動かします。

一方、CNCはその発展形で、コンピュータによって柔軟かつ複雑な制御が可能になっており、3次元形状や複数工程の連続加工も実現可能です。

CNC制御による加工では、Gコードと呼ばれる命令セットを使って、工具の動きや回転数、クーラントの制御などを指定します。

これにより、同一プログラムを用いた再現性の高い加工が実現し、製品品質の安定化や省人化が大幅に進みました。

■ 主なCNC工作機械とその特徴

・CNC旋盤:円筒状の加工物に特化し、外径削り、内径削り、ネジ切り、穴あけなどが自動で可能。

・マシニングセンタ:フライス加工を中心に、穴あけ、タップ、ポケット加工などを複合的に行える多機能工作機械。

・CNC複合機:旋削とミーリングを一体化し、1チャックで複数工程を完了させられる。省工程化に最適。

・5軸マシニングセンタ:同時にX・Y・Z・B・Cなど5軸を制御し、曲面や傾斜面などの高難度加工に対応。

これらの機械は、自動工具交換(ATC)や工具破損検知、ロボットとの連携など、周辺装置との統合により、生産効率と信頼性を高めています。

■ CNCの進化とその影響

CNC技術は年々進化しており、現在では以下のような先端的な動きが見られます。

・CAD/CAM連携:3D設計データから自動で加工プログラムを生成でき、設計から加工までのリードタイムを短縮。

・IoT・スマートファクトリー対応:稼働データをリアルタイムで収集し、機械の稼働状況や不具合の予兆を監視。

・高精度化・高剛性化:微細加工や航空宇宙分野向けのナノ精度を実現する機械も登場。

・無人運転化:パレットチェンジャーやロボット搬送を導入し、夜間や休日の自動運転が可能。

NC・CNC工作機械は、高効率なものづくりを支える中核設備であり、人手不足や高付加価値製品への対応において重要な役割を果たしています。

これらの技術を導入することで、加工の高精度化、製品の多様化、そして生産の最適化が現実のものとなるのです。

精密加工とその要求精度

精密加工とは、非常に高い寸法精度や表面品質が要求される部品を加工する技術で、誤差の許容範囲がミクロン(μm)単位、場合によってはナノメートル(nm)単位になる場合もあります。

医療機器や航空宇宙、半導体製造装置、精密光学機器など、性能や安全性に直結する分野では、この精密加工が不可欠です。

一般的な金属加工と比べ、加工技術・設備・環境に高度な管理と熟練が求められます。

■ 精度とは何か

金属加工における「精度」とは、設計値(図面)と実際の加工結果との差を指します。

精密加工においては、±0.001mm(1μm)以下の寸法誤差を求められることもあり、加工機械の構造・剛性・熱変位管理が精度に大きく影響します。

例えば、シャフトの軸径が0.001mmでもずれると、回転軸の振れや摩耗が増大するため、正確な寸法管理が製品の性能を左右します。

また、精度は寸法だけでなく、幾何公差(真円度・平行度・位置度など)や表面粗さ(Ra値)といった要素にも及びます。

これらは摺動性、気密性、接合性に直結し、機械全体の性能や寿命に大きな影響を与えます。

■ 精密加工で使われる主な技術

・高精度マシニングセンタ:熱変位補正機能や高剛性構造を備え、μm精度の加工を実現。

・研削加工(円筒研削・平面研削・内面研削など):切削加工で到達できない精密な寸法・面粗さを実現。

・放電加工(EDM):微細な電気的放電を利用して難削材や複雑形状を高精度に加工。

・超音波加工・レーザー加工:硬脆材料や微細形状に対応可能で、特定分野での精密性を担保。

・微細切削(ナノ加工):ダイヤモンド工具などを用いて、光学レンズ金型や半導体関連部品の加工に使用。

これらの技術は、工具選定、機械剛性、振動制御、熱管理、クーラントの選定に至るまで、すべてが精密な管理下で行われる必要があります。

■ 加工環境と品質管理

精密加工では、加工精度に影響する微細な要因も無視できません。

たとえば、温度変化により工作機械や部品が膨張・収縮すると、加工寸法に直接影響を与えます。

そのため、恒温環境下(通常20℃±1℃程度)での加工が基本とされ、クリーンルーム対応や振動防止設備も重要です。

また、検査設備も極めて重要です。

三次元測定機、表面粗さ測定器、真円度測定機などを駆使して、加工された製品の品質を厳密に評価・記録する体制が整えられています。

精密加工は、製品の機能や信頼性を保証するうえで極めて重要な工程です。

高度な機械設備と技能、さらには製造現場の環境管理を含めた総合的な体制が求められ、まさに「精密さ」の集積が最終品質を決定します。

高付加価値・高機能製品の開発・製造を行ううえで、この分野の技術と知識はますます重要性を増しています。

金属加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。