皿もみ加工とは?精密なネジ固定のための基礎知識

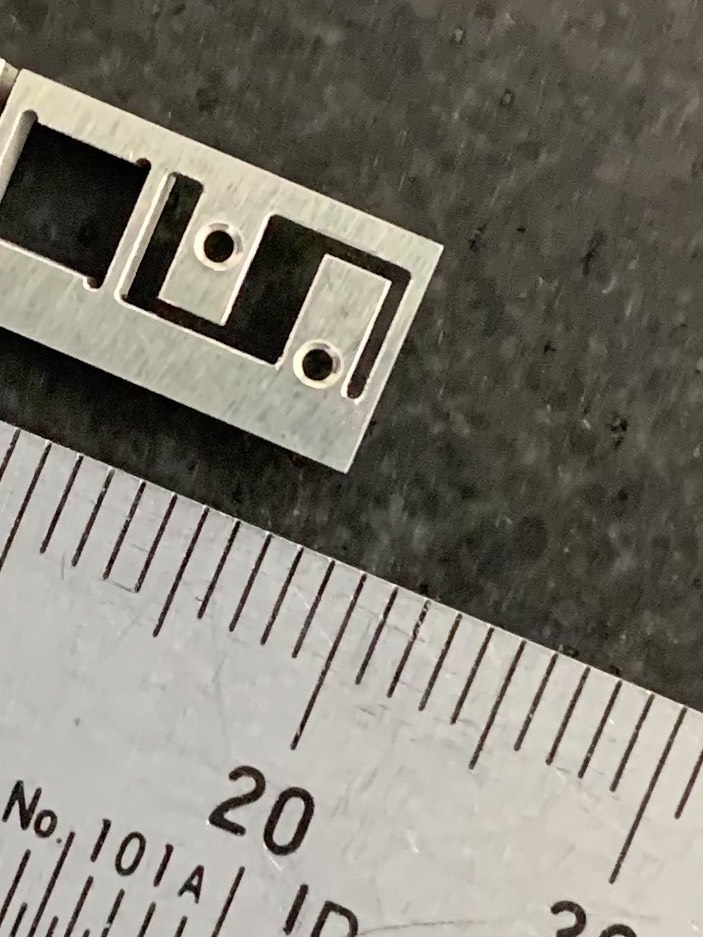

皿もみ加工は、ネジの頭部を部品表面と面一(ツライチ)に収めるための重要な工程です。

この加工により、ネジが飛び出すことなく収まり、製品の表面がフラットになります。

特に自動車、機械、電子部品などの分野では、機能性や安全性、美観、さらには空間効率などの観点から、この加工の必要性が高く、実際に多くの部品に採用されています。

皿もみ加工とは

皿もみ加工とは、主に平面にあけられた穴の周囲を「皿状(すり鉢状)」に加工する工程を指します。

これは、皿ネジやフラットヘッドスクリューといった、頭部が平らでテーパ状のネジを完全に埋め込むために行われる加工です。

穴の入り口をネジ頭の形状に合わせて広げ、ネジ頭が部品表面と面一(ツライチ)になるようにするのが目的です。

この加工によって、ネジが飛び出すことなく収まり、製品の表面がフラットになります。

皿もみ加工は機能的な目的だけでなく、外観品質や組立精度にも大きく関わります。

例えば、ネジの頭が出っ張っていると他部品との干渉が生じたり、見た目が悪くなったりする場合があります。

製品の見た目や精密さを重視する分野では特に、この加工が欠かせません。

また、面一で固定することで、ネジ頭にかかる応力が均等になり、緩みにくくなる効果もあります。

一般的には、90度の皿角を持つ皿ネジが多く使われているため、皿もみ加工も90度が標準的ですが、用途に応じて82度や100度などの角度が指定される場合もあります。

こうした角度指定に正確に応じる必要があるため、皿もみ加工は一見シンプルながら、非常に繊細な加工でもあります。

また、皿もみは下穴の位置決めにも影響を与える重要な要素です。

皿もみの中心がズレていると、ネジの締結方向に偏りが生じ、締結力にバラつきが出てしまうことがあります。

そのため、皿もみはただ「面を削る」だけではなく、「精密に中心を合わせ、決まった角度で滑らかに加工する」という技術が求められます。

さらに、皿もみ加工はCNCマシニングセンタやボール盤、手作業など、さまざまな方法で行われますが、最終的な仕上がりに求められる精度は非常に高く、特に大量生産や高品質が求められる製品では、加工後の検査・管理も重要になります。

このように、皿もみ加工はただの「穴の面取り」ではなく、ネジ固定の信頼性や製品全体の仕上がりを左右する、製造工程において非常に重要な役割を担っています。

皿もみ加工と他の面取り加工との違い

皿もみ加工とよく混同されやすいのが「面取り加工」です。

どちらも穴の入り口や外周部をテーパ状に削る加工であり、見た目も似ているため混同されがちですが、目的・形状・精度要件には明確な違いがあります。

まず、皿もみ加工の主な目的は、皿ネジなどのテーパ状の頭部を部品にぴったり収めることにあります。

したがって、皿もみの角度や深さは、使用するネジの形状に正確に一致させる必要があります。

皿ネジの多くは頭部が90度のテーパ形状をしているため、皿もみ加工もそれに合わせて90度で行われるのが一般的です。

また、皿もみ深さはネジ頭が面一に収まるように設定され、設計図面で「皿もみ径」や「深さ」「角度」が明記されるケースも多くあります。

一方、面取り加工(C面取りやR面取り)は、主にエッジの角を取るために行われる加工です。

例えば、鋭利なエッジがあると、組み立て時に手を傷つけたり、部品同士が干渉したり、塗装やメッキの不具合につながる可能性があります。

そうした問題を防ぐために、穴の入り口や外周部にわずかなテーパーをつけることで、扱いやすさや安全性、加工後の品質向上を図るのが面取りの目的です。

面取り加工には、特定の角度指定はなく、「C0.5」や「R1.0」などの簡単な寸法指示で済まされることが多いです。

また、加工方法にも違いがあります。

面取り加工はリーマーやドリルの刃先、バリ取りツールなどで簡易に実施でき、量産現場では自動的に行われる場合もあります。

一方、皿もみ加工は「皿もみカッター」「面取りドリル」と呼ばれる専用工具で、指定角度や深さに従って慎重に加工する必要があり、より繊細で精密な技術が要求されます。

この違いを理解していないと、例えば「面取りで済むと思っていた箇所に皿もみが必要だった」というような設計・加工ミスが発生し、後工程や組立時に問題が発覚することもあります。

そのため、設計図面上で「皿もみ」か「面取り」かを明確に区別して記載し、加工現場でも用途に応じて適切な処理を選択することが重要です。

まとめると、皿もみ加工は「ネジ頭を面一に収める」という明確な目的を持ち、角度・深さの精度が求められる高精度加工であるのに対し、面取り加工は「エッジを安全に処理するための簡易的な処理」であるという点が大きな違いです。

これらを正しく使い分けることが、製品の品質や信頼性を支える重要なポイントとなります。

加工の方法と使用工具

皿もみドリル・面取りカッターの種類と特長

皿もみ加工に使用される工具にはいくつかの種類があり、用途や加工精度、材質に応じて選定する必要があります。

代表的な工具には「皿もみドリル」「面取りカッター」「センタードリル」などがありますが、それぞれ構造や特徴が異なり、最適な選択が品質や生産性に大きく影響します。

まず基本となるのが皿もみドリル(カウンターシンクドリル)です。

これはテーパ状の刃先を持ち、一定の角度(主に90度、82度、100度など)で被削材を削ることができます。

皿ネジの角度に正確に合わせて設計されているため、ネジ頭がピタリと面一になるように加工できるのが最大の利点です。

また、中心に案内用のパイロットが付いたタイプでは、下穴に対して正確に同心円状に加工ができ、芯ズレの防止にもつながります。

次に挙げられるのが面取りカッター(チャンファーカッター)です。

こちらは皿もみドリルよりも用途が広く、皿もみにも、通常の面取り加工にも使用されることがあります。

刃先の角度や形状がさまざまで、単刃・多刃タイプのほか、超硬やハイス(HSS)といった材質の違いもあります。

高硬度材や樹脂など、被削材によって使い分けることで加工精度と寿命が大きく変わります。

また、センタードリルを利用して皿もみ加工を行うケースもありますが、これは正確には芯出し用の工具であり、あくまで簡易的な面取りや位置決めに使われるものです。

正式な皿もみには、やはり専用のカウンターシンク工具を使用するのが望ましいです。

加工の安定性や寿命という観点からも、工具選びは重要です。

例えば、一般鋼やアルミのような比較的柔らかい材料にはハイス鋼製の工具で対応可能ですが、ステンレスや焼入れ材など硬質材料には超硬製カッターが必要です。

さらに、近年ではコーティング(TiN、TiAlNなど)を施した工具も普及しており、高温下でも摩耗しにくく、長寿命で高精度な加工が可能です。

また、工具の刃数も選定のポイントになります。

単刃タイプは切削抵抗が少なく滑らかな加工が可能で、手作業や軽切削に向いています。

一方、多刃タイプは加工スピードが速く、切削面がより滑らかになるため、自動機での量産加工に適しています。

このように、皿もみ加工に使う工具には多くの種類があり、形状・材質・刃数・コーティングなどの選定要素によって、仕上がり品質や工具寿命、生産性が大きく変化します。

加工対象の素材や必要とされる精度、加工方法(手作業か自動加工か)を見極め、最適な工具を選ぶことが、皿もみ加工における成功のカギを握っています。

手動加工とNC加工の違い

皿もみ加工は、作業現場によって手動とNC(数値制御)での加工方法に分かれます。

どちらも目的は同じく「ネジ頭が面一になる皿形状を形成すること」ですが、加工精度・再現性・作業効率といった点において大きな違いがあります。

それぞれの特徴を理解し、目的や製品に応じた方法を選択することが重要です。

■ 手動による皿もみ加工の特徴

手動加工は、ボール盤や電動ドリル、あるいは卓上旋盤などを使って、作業者が手作業で皿もみドリルを操作する方法です。

少量生産や試作、修正作業において広く用いられています。

この方法の利点は、柔軟性の高さです。

ちょっとした修正や追加工が必要な場合でも、簡単に対応できるため、現場の職人技が活きる加工方法といえます。

また、初期コストが安く、機械の導入負担も少ないのもメリットです。

しかし反面、加工精度は作業者の熟練度に大きく左右されます。

皿角が一定でなかったり、芯がずれていたり、皿の深さが均一でなかったりといったバラつきが生じやすく、量産には不向きです。

さらに、加工中に振動が発生しやすく、バリやカエリが発生しやすくなる場合もあります。

■ NC(数値制御)加工による皿もみの特徴

一方、NC加工はマシニングセンタやNCボール盤などを用いて、プログラムに基づいて自動的に皿もみを行う方法です。

製品の図面データをもとに、正確な位置・角度・深さに加工を施すことが可能です。

最大の特長は、高精度かつ高再現性の加工が可能であることです。

同じ寸法・同じ品質の皿もみを大量に、しかも安定して加工できるため、量産工程では必須の技術といえます。

また、加工速度も手動に比べて高速で、工具の自動交換や一連の工程との組み合わせも可能なため、生産性が非常に高いのも強みです。

ただし、NC加工には専用の機械や治具、加工プログラムの作成などが必要となり、初期コストや段取りに時間がかかる点はデメリットです。

また、柔軟な微調整にはやや不向きで、1個だけの修正加工などには手動に軍配が上がるケースもあります。

■ 選定のポイント

少量多品種で変化の多い作業では、手動加工が適していますが、寸法精度や作業効率を求める製品ではNC加工が望まれます。

特に近年はCAD/CAMとの連携が進み、3Dデータから皿もみ加工を含めた一貫した数値制御が可能となっており、設計から製造までのスムーズな流れを実現しています。

つまり、皿もみ加工において手動とNCのどちらを選ぶかは、「精度」か「柔軟性」か、また「量産」か「単品対応」かといった観点から判断する必要があります。

加工時の技術的ポイント

角度と深さの管理の重要性

皿もみ加工において、最も重要な管理項目のひとつが「角度」と「深さ」です。

これらのパラメータは、使用する皿ネジの形状と完全に一致させる必要があり、少しのズレでもネジの締結力や見た目、さらには製品の機能そのものに影響を及ぼすことがあります。

■ 角度管理の重要性

まず、皿もみの角度は通常、使用するネジの頭部角度と一致させなければなりません。

最も一般的なのは90度ですが、82度や100度の皿ネジも存在します。

加工角度がネジ角度とずれていると、ネジ頭が斜めに食い込んだり、浮き上がったりしてしまい、面一に仕上がりません。

この状態で無理に締め付けると、部品へのストレスやネジの座り不良につながり、長期的には緩みや破損の原因になります。

特に精密部品や高品質を求められる製品においては、角度誤差が許容範囲を超えると即不良と判断される場合もあります。

そのため、加工前には使用するネジの仕様を正確に確認し、角度の異なる皿もみ工具を使い分けることが基本です。

■ 深さ管理の重要性

皿もみの深さは、ネジ頭の高さと面一になるように調整される必要があります。

深すぎるとネジ頭が穴に沈み込み、表面が凹んだような仕上がりになります。

逆に浅いとネジが出っ張り、他部品との干渉や外観不良につながります。

この深さ管理は、工具の送り量(切込み深さ)や使用機械の座標管理精度に依存するため、特に手動加工では難易度が高くなります。

また、被削材の硬さや弾性によっても削れ方が変わるため、事前のテスト加工やゲージによる確認も重要です。

■ 管理不良によるトラブル例

角度・深さの管理が不十分なまま皿もみ加工を行うと、以下のようなトラブルが発生します。

・ネジが斜めに座り、締結トルクが不均一になる

・表面が凹凸になり、美観が損なわれる

・表面処理後に不均一な膜厚やめっき不良が発生する

・他部品との接触部にガタや浮きが生じ、製品全体の精度が低下する

■ 対策とチェック方法

角度管理には、プロトラクター(角度ゲージ)やCNC加工機での数値制御を用いることで高精度に対応できます。

深さの管理にはデプスゲージやマイクロスコープ、3Dプローブ付きマシニングセンタなどを用いると正確な測定が可能です。

また、最終検査の段階では、実際に皿ネジを仮締めしてフィット感を確認する「組付け試験」も有効な方法のひとつです。

バリ・カエリの発生と対策

皿もみ加工において避けて通れない問題の一つが「バリ」や「カエリ」の発生です。

バリとは、切削加工時に材料の端に生じる微細な突起物で、カエリは刃物が切り終わった際に発生する折れ曲がった薄片状の残留物です。

これらは見た目や機能に悪影響を及ぼすだけでなく、ネジの締結不良や組立工程での不具合、さらには製品の安全性や信頼性の低下にもつながります。

■ なぜ皿もみ加工でバリが発生するのか?

皿もみ加工では、工具が斜めに食い込むように材料を削るため、通常のドリル加工に比べて側面方向に大きな剪断力がかかります。

このとき、工具の切れ味や送り速度、被削材の材質・硬さなどによって材料が引きちぎられるように削られ、加工面の縁に小さな突起が残ることがあります。

特にアルミや銅などの延性の高い素材では、バリやカエリが発生しやすい傾向があります。

また、切削条件が合っていない場合(回転数が遅い、送りが速すぎる、工具が摩耗しているなど)にも、バリが発生しやすくなります。

■ バリ・カエリがもたらす問題

・ネジ頭が正しく面一にならず、浮きや傾きが生じる

・バリが他部品との干渉要因となり、組立ミスや破損の原因になる

・指や部品を傷つけるなど、安全面でのリスクが高まる

・表面処理(塗装、めっき等)時に膜厚ムラや剥離を引き起こす

・外観品質が低下し、製品全体の信頼性を損なう

このような理由から、皿もみ後のバリ処理や防止策は非常に重要です。

■ 対策方法

・工具の選定とメンテナンス

刃先の鋭い高品質な皿もみ工具を使用し、切れ味を保つために定期的に研磨や交換を行うことが基本です。

摩耗した工具では、バリの発生リスクが大幅に上がります。

・適切な切削条件の設定

被削材に応じて最適な回転数と送り速度を選定します。

切削速度が速すぎたり遅すぎたりすると、素材の変形や摩擦熱によってバリが出やすくなります。

・工具の突き出し量の最小化

工具の突出し量が大きいと加工時の振動が増え、加工面が荒れやすくなります。

剛性の高いセッティングを心がけましょう。

・後工程でのバリ取り処理

加工後にバリ取り工具(バリ取り刃・リューター・ブラシ)を用いた仕上げ処理を施すことで、微細なバリを取り除けます。

大量生産の場合は自動化されたバリ取り装置の導入も検討されます。

・逆回転加工や2段階加工

初期加工の後に、逆回転で軽く仕上げを行うことで、カエリの抑制が可能です。

また、粗加工→仕上げ加工の2段階に分けることで精度と品質を両立できます。

■ 結論

バリやカエリの処理を怠ると、後工程や最終製品に深刻な影響を及ぼします。

皿もみ加工では単に「形を作る」だけでなく、「仕上げ品質を保証する」意識を持ち、適切な条件設定と管理を徹底することが非常に重要です。

材質ごとの注意点(金属・樹脂・アルミなど)

皿もみ加工は、対象とする材料の種類によって、加工方法や使用工具、注意点が大きく異なります。

金属、非金属、樹脂など、それぞれの材質には固有の特性があり、それに適した加工条件を理解しておくことが、精度・品質・工具寿命を保つうえで非常に重要です。

以下では代表的な材質別に、皿もみ加工時の注意点を解説します。

■ アルミニウム

アルミは軽くて加工しやすい金属として多用されていますが、延性が高く、切削時に溶着(チッピング)やバリの発生が起こりやすいという特徴があります。

皿もみ加工でも、切れ味の悪い工具を使うとアルミが刃先にくっつき、加工面が荒れたり、工具が早期に摩耗したりします。

対策としては、超硬製でコーティング済み(TiN、TiAlN等)のカウンターシンク工具を使用し、切削速度をやや高めに設定するのが効果的です。

また、切削油や潤滑スプレーを併用することで、溶着を防ぎ、バリを抑制できます。

■ 鉄・炭素鋼(SS400やS45Cなど)

汎用的に使用される鉄鋼材料は、比較的加工性が良好ですが、焼入れの有無によって大きく切削抵抗が変わります。

焼入れ済みの硬鋼では、工具への負荷が高く、刃欠けや振動による面荒れが起こりやすいため、超硬工具+低送り+高剛性のセッティングが推奨されます。

焼き入れされていない一般鋼であれば、ハイス工具でも十分に加工可能ですが、センターズレや深さのばらつきが出やすいため、安定した機械加工環境と適切な切削条件が求められます。

■ ステンレス鋼(SUS304など)

ステンレス鋼は耐食性が高い反面、加工硬化を起こしやすく、切削抵抗が大きいという難削材の特性を持ちます。

皿もみ加工でも、工具がすぐに摩耗したり、バリや焼けが発生したりするリスクがあります。

ステンレスには、低速・高送りでの切削が基本です。

また、専用のコーティング工具(TiAlNやAlCrNなど)を使用すると、熱への耐性が高まり、加工面が安定します。

切削油も重要で、しっかり冷却・潤滑を行うことで加工硬化の抑制につながります。

■ 樹脂(アクリル・ポリカーボネートなど)

樹脂は非常に加工しやすい反面、熱による溶け・変形、割れ、ヒビなどのトラブルが起きやすい素材です。

皿もみ時に回転数を高くしすぎると、熱で溶けてしまい、滑らかな面が得られなくなります。

樹脂の場合は、回転数を抑えつつ、送り速度を一定に保つことが重要です。

また、切削チップの排出をスムーズにするために、刃の逃げ角が大きい工具や、樹脂用に設計された皿もみカッターの使用が推奨されます。

空気ブローや無潤滑のドライ加工が基本となります。

■ 銅・真鍮

銅や真鍮は加工性が良好で、バリも出にくいため、比較的皿もみ加工がしやすい材料です。

ただし、柔らかいために工具が食い込みすぎることがあるため、送り量の調整には注意が必要です。

切れ味の良いハイス製の多刃工具を使用し、送り速度をやや抑えて丁寧に加工することで、表面が滑らかに仕上がります。

仕上げの微調整には、手作業のバリ取りや磨きも有効です。

■ まとめ

皿もみ加工は「一律の条件で行える加工」ではありません。

材料によって切削条件、工具の選定、潤滑・冷却の有無など、対応を柔軟に変える必要があります。

加工材に合わせた最適化がなされていないと、仕上がり不良や工具寿命の低下、さらには量産トラブルにもつながるため、材質特性に応じた加工戦略をしっかり立てることが成功のカギとなります。

自動車・機械・電子部品分野での応用例

皿もみ加工は、部品にネジやボルトを取り付ける際に、その頭部が表面とフラットになるようにするための重要な工程です。

特に自動車や産業機械、電子機器といった分野では、機能性や安全性、美観、さらには空間効率などの観点から、この加工の必要性が高く、実際に多くの部品に採用されています。

まず自動車分野においては、ボディパネルや内装部品、さらにはエンジン周りの補器類の固定に使用される多種多様なねじ接合部に皿もみ加工が施されています。

車体外装では、ネジの頭が突き出していると空気抵抗の増加や外観上の問題になるため、皿もみ加工によってネジ頭を面一に処理します。

内装においても、美観や乗員の安全性確保のために突起を極力減らす目的で使用されます。

また、限られたスペースの中で多くの部品を組み込む必要があるため、皿ネジによる省スペース化は極めて有効です。

機械分野では、特に精密機械や搬送装置など、機能部品が密に配置される装置において、皿もみ加工は機械設計上欠かせない要素です。

突出のないネジ固定によって可動部との干渉を避けたり、組付け精度を確保したりするうえで、皿もみは重要な役割を果たします。

たとえば、ガイドレールやスライダーの取り付け部、センサーやアクチュエーターの固定部など、滑らかな動きや精密な位置決めが求められる箇所において、皿もみ加工は信頼性向上に寄与します。

電子部品や精密機器の分野では、さらに小型かつ薄型の構造が求められるため、皿もみ加工の果たす役割はより顕著です。

基板の取り付け、筐体部品の固定などに皿ネジを用いることで、部品の重なりを抑え、機器のコンパクト化を実現します。

また、モバイル機器や医療機器などでは、わずかな突起が使用感や安全性に影響を及ぼすこともあり、皿もみ加工によってそれらを回避することで製品価値を高めることができます。

このように、皿もみ加工は自動車・機械・電子分野において、単なるネジ穴加工以上の機能的意義を持ち、部品設計や組立工程の最適化、製品の性能・美観・安全性の確保に貢献しています。

製造現場では、CNC加工機や専用ドリルを活用して高精度かつ高効率な皿もみ加工が実現されており、今後も多様な製品分野でその重要性はさらに増していくと考えられます。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。