アクリル樹脂(PMMA)の特性と他樹脂との比較

アクリル樹脂(PMMA)は、その優れた透明性と加工性から、さまざまな分野で広く利用されています。

本項では、アクリル樹脂の基本特性や、他の樹脂材料との違いについて詳しく解説します。

これにより、用途に応じた最適な材料選定が可能となり、製品性能の向上と長期使用の安定性を実現できます。

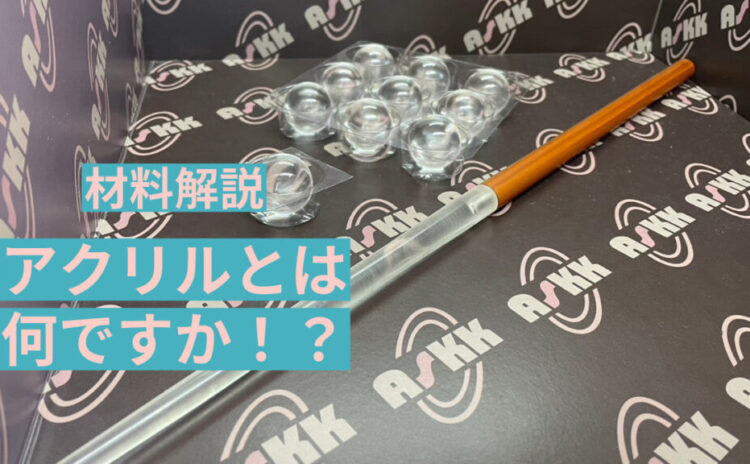

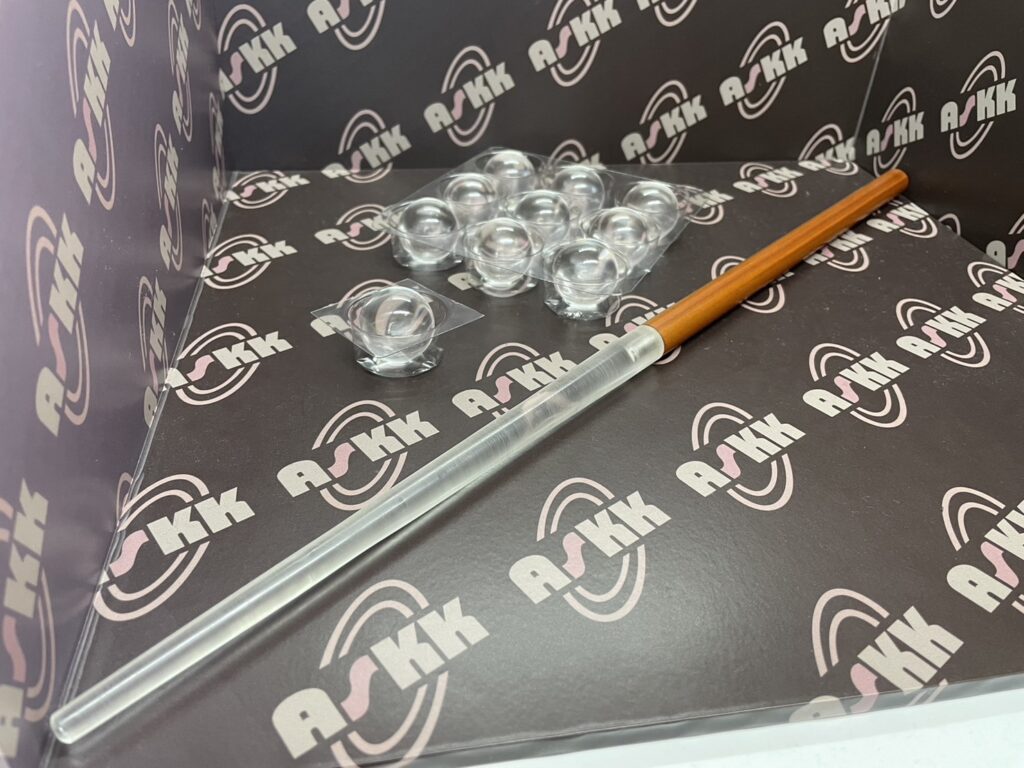

アクリルとは

アクリルは、化学的にはポリメチルメタクリレート(PMMA)と呼ばれる合成樹脂で、透明性が高く軽量、加工性にも優れた熱可塑性プラスチックです。

ガラスに比べて重量は約半分で、割れにくく安全性が高いことから、建築材や家具、看板、ディスプレイ、照明カバーなど幅広い分野で利用されています。

その透明性は光透過率約92%に達し、ほぼ光学ガラスと同等の視覚的鮮明さを持つため、光学機器や精密機器の部品としても活用されます。

また、透明であるだけでなく、着色加工も容易で、乳白色や各種カラーアクリルも作成可能です。

アクリルは加工性の高さも大きな特徴です。

切断や穴あけ、曲げ加工、接着、研磨が比較的容易であり、専用工具や溶剤を用いることで精密な形状に仕上げることができます。

熱を加えることで柔軟性が増すため、曲げ加工や成形加工も可能で、複雑な立体形状や曲面製品の製造にも対応できます。

また、耐候性や耐紫外線性を向上させた製品もあり、屋外環境での使用にも耐えられる仕様があります。

これにより、看板や窓材、屋外展示物などでも長期間にわたって透明性や美観を保つことができます。

化学的特性としては、アルコールや有機溶剤、アセトン、トルエンなどには弱く、これらに接触すると表面が白濁したり溶解したりすることがあります。

一方で水や一般的な家庭用洗剤には比較的安定しており、日常の清掃や管理は容易です。

耐熱性は比較的低く、連続使用温度は約80℃程度であるため、高温下での使用は適していません。

また、燃焼すると有害ガスが発生することがあるため、加工や廃棄時には注意が必要です。

さらに、アクリルは光学的な応用だけでなく、構造材としての利用も広がっています。

透明で軽量かつ衝撃に強い特性を生かし、防護パネル、飛散防止カバー、ショーケースの窓、機械の保護カバーなど、安全性が求められる場面での採用も多く見られます。

このように、アクリルは透明性・軽量性・安全性・加工性という複数の特性を兼ね備え、日常生活から産業用途まで幅広く応用される非常に汎用性の高い材料です。

アクリルの種類と特性

アクリル(PMMA)は、用途や加工方法に応じてさまざまな種類が存在し、それぞれ特性や適用分野に違いがあります。

代表的な種類には「押出板」「キャスト板」「フィルムタイプ」があり、用途や加工条件によって使い分けられます。

押出板は、アクリル樹脂を加熱して押出機から連続的に押し出すことで製造される板材で、均一性や表面光沢はキャスト板に比べやや劣ります。

しかし、製造コストが低く、薄板・大判板の大量生産に適しており、曲げ加工や穴あけ加工などの一般的な加工には十分対応可能です。

押出板は柔らかく加工性が高い反面、熱による変形や反りが生じやすい特徴があります。

特に厚板の場合は熱膨張による寸法変化に注意が必要です。

一方、キャスト板は液状のモノマーを型に流し込み、重合させて製造されるため、厚みの均一性や透明性、表面硬度に優れています。

光学用途や精密加工を求められる分野ではキャスト板が好まれます。

厚板でも透明性が保たれ、加工後の割れやひび割れも比較的少ないため、レーザー加工や精密切削にも適しています。

さらにキャスト板は耐薬品性が高く、紫外線による黄変も起こりにくいため、屋外使用や長期保存が求められる製品にも向いています。

また、アクリルは着色加工や表面処理も容易で、透明アクリルのほかに乳白色、各種カラーアクリル、耐候性・耐紫外線アクリルなど特殊仕様の製品も多数存在します。

乳白色アクリルは光を柔らかく拡散させるため照明カバーに用いられ、カラーアクリルは看板やディスプレイで視覚的効果を狙ったデザインに利用されます。

耐候性アクリルは紫外線や風雨による劣化を抑制する添加剤が配合されており、屋外での長期使用にも耐えられる仕様です。

さらに、衝撃に強化した耐衝撃アクリルや、表面硬度を向上させた耐傷加工アクリルなどもあり、製品の安全性や耐久性に応じた選択が可能です。

このように、アクリルの種類や特性は、製造方法、板厚、加工性、耐候性、透明度など多くの要素で決まります。

用途に応じて押出板とキャスト板、各種特殊アクリルを適切に選択することが、製品性能の最大化と長期使用の安定性につながります。

加工条件や設置環境に合わせた種類選定が、アクリル活用の第一歩といえます。

アクリルの加工技術

切断・穴あけ加工

アクリルは加工性が高い樹脂であり、切断や穴あけは比較的容易に行えますが、材料特性上の注意点を守ることが重要です。

まず切断加工についてですが、アクリル板は鋸やNCルーター、レーザー加工機などで切断可能です。

鋸を用いる場合、切断面にバリや毛羽立ちが生じやすく、切断速度や刃の種類、送り速度の調整が重要です。

一般的には刃先が細かく、ピッチの小さい鋸刃を用いることで、きれいな切断面を得やすくなります。

切断後はバリ取りや研磨を行うことで、透明性や美観を損なわず仕上げることが可能です。

一方、レーザー加工は熱でアクリルを蒸発させながら切断するため、複雑な形状の加工や曲線切断に非常に適しています。

レーザー加工の利点は切断面が滑らかで、ほとんど研磨を必要としないことですが、焦げや小さな白濁が生じる場合があるため、出力や速度の調整が必要です。

穴あけ加工もアクリルでは一般的に行われますが、材料の割れやひび割れを防ぐためには適切な加工条件が求められます。

ドリルで穴を開ける場合は、ドリル刃の形状や角度、回転速度、送り速度を調整することが重要です。

通常の金属用ドリルよりも先端角が鈍角のアクリル専用刃を使用すると、割れを抑えられます。

また、厚みのある板材では、下穴を開けたり、支持具でアクリル板を固定したりすることで、加工時の振動や応力集中による破損を防ぐことができます。

NCルーターやCNC機械を用いれば、複数の穴や精密な位置決めが必要な加工も安定して行えます。

さらに、加工中の温度管理も重要です。

アクリルは熱に弱く、摩擦熱で局所的に溶けると白濁や割れの原因となります。

そのため、切削時には冷却や潤滑、低速での加工が推奨されます。

特にレーザー加工や高速ドリル加工では、発生する熱による膨張やひずみを考慮し、加工後に冷却して形状を安定させることが大切です。

切断・穴あけ加工を正しく行うことで、アクリルの透明性や光学特性を損なわずに、美しく精度の高い製品を作ることが可能になります。

曲げ加工と成形

アクリルは熱可塑性樹脂であるため、熱を加えることで柔軟性を持ち、曲げ加工や成形加工が可能です。

曲げ加工は、直線的な折り曲げから複雑な立体形状の形成まで対応でき、建築材や照明カバー、ディスプレイ部材など多様な製品に活用されています。

曲げ加工には主にヒートベンディング法と熱成形法の二つがあり、それぞれの特性に応じた手法が採用されます。

ヒートベンディング法では、アクリル板の曲げたい部分に局所的に熱を加え、柔らかくした後、金型や治具に沿わせて形状を固定します。

加熱にはヒートガンや赤外線ヒーター、専用のヒートベンディングマシンが用いられます。

板厚や曲げ角度に応じて加熱時間や温度を適切に設定することが重要で、過加熱は焦げや白濁、ひび割れの原因となり、過少加熱では板が十分に曲がらず割れる可能性があります。

曲げ後は冷却させることで形状が固定され、加工後の反りや変形を最小限に抑えられます。

熱成形法は、より複雑な立体形状の製作に用いられます。

アクリルシート全体を加熱して柔らかくした後、金型に押し付ける「圧空成形」や、真空で型に吸着させる「真空成形」によって精密な形状を得ることが可能です。

真空成形では、均一な厚みと滑らかな表面仕上げが得られるため、光学用途や装飾部材にも適しています。

また、成形中のアクリルは伸びやすく、板厚が薄い部分は薄く、厚い部分は厚いまま形成される特性があるため、金型設計時には収縮や変形を考慮する必要があります。

さらに、曲げ加工後の仕上げも重要です。

曲げ部に応力が集中すると亀裂が発生する場合があるため、角の丸みや適切な曲げ半径を設定することが推奨されます。

通常、板厚の3~5倍の半径を確保することで、割れを防止できます。

また、加工後は必要に応じて研磨やバフ処理を行い、透明性を維持しながら美しい仕上げを実現します。

これらの工程を適切に管理することで、アクリルの光学特性や強度を損なわず、高品質な曲げ・成形製品を作り出すことが可能です。

接着と表面仕上げ

アクリルは接着性に優れた素材であり、透明性を保ちながら美しく組み立てることが可能です。

接着方法には、化学的に表面を溶解させて結合する「溶剤接着」と、接着剤を介して固定する「接着剤接着」があります。

最も一般的な溶剤接着は、液体状のアクリル専用溶剤を用いる方法で、接着面に溶剤を塗布すると表面が部分的に溶解し、硬化時に分子同士が融合して一体化します。

この方法は接着部も透明を維持でき、接着線が目立たないため、ディスプレイやケース、看板など高い美観が求められる用途に適しています。

溶剤接着では、接着面を清浄に保ち、気泡を入れないことが重要で、乾燥時間や圧着方法を適切に管理することで強度を最大化できます。

接着剤接着は、二液型のエポキシ樹脂やUV硬化型接着剤などが使用されます。

これらは溶剤接着よりも接着範囲や形状の自由度が高く、異種素材との接合にも対応可能です。

UV硬化型接着剤は、紫外線を照射することで瞬時に硬化し、透明性を保ちながら固定できるため、精密加工部品や光学部品に向いています。

接着後の強度は板厚、接着面積、硬化条件に依存しますので、用途に応じた接着方法の選択が不可欠です。

表面仕上げに関しては、切断や加工後の切断面や曲げ面の光沢を高めるための研磨が行われます。

バフ研磨や化学研磨を用いることで、切断面の透明感を向上させ、光学的品質を維持できます。

バフ研磨は摩擦を利用して表面を滑らかにし、切削痕や小さな傷を除去する方法で、手作業や機械研磨で行えます。

化学研磨は溶剤を蒸気状または液状で表面に作用させ、微細な凸凹を溶解することで光沢を得る手法で、均一な仕上げが可能です。

さらに、研磨後に表面保護フィルムを貼ることで、傷や汚れを防ぎ、輸送や加工中の損傷を最小限に抑えられます。

アクリルの接着と表面仕上げは、製品の耐久性、透明性、美観に直結する工程であり、加工精度や用途に応じた適切な手法選定が重要です。

溶剤接着や接着剤の種類、研磨方法を適切に組み合わせることで、強度・透明性・美観を兼ね備えた高品質なアクリル製品を実現できます。

特に光学部品や展示用ケースなど、見た目の美しさが重要な用途では、これらの工程管理が製品価値を大きく左右します。

アクリルの用途と活用事例

建築・インテリア分野での活用

アクリルは、その高い透明性、軽量性、加工性、安全性を生かして、建築やインテリア分野で幅広く活用されています。

ガラスと同等の透明度を持ちながら割れにくく、重量も軽いため、施工や設置の負担が少なく、特に安全性が求められる場所で重宝されます。

公共施設や商業施設、住宅の室内装飾などで多用されており、窓材や間仕切り、手すりカバー、家具の透明部材、照明カバーなど多岐にわたる用途があります。

窓材やパネルとしての使用では、耐候性アクリルやUVカット処理を施した製品が選ばれることが多く、長期間にわたって透明性を維持できます。

ガラスに比べて割れにくいため、学校や病院、高齢者施設など、安全性が重視される環境に適しています。

また、アクリルは加工性が高いため、建築設計において曲線や独特の形状を持つパネルも容易に製作可能です。

これにより、デザイン性の高い建築物や内装においても自由度の高い表現が可能となります。

照明カバーやランプシェードとしての利用も一般的です。

アクリルは光透過率が高く、光を均一に拡散させる特性があり、乳白色アクリルを使用することで柔らかい光を得ることができます。

これにより、室内空間における光の質を向上させ、目に優しい照明環境を作ることが可能です。

また、カラーアクリルや模様入りアクリルを組み合わせることで、デザイン性を高めることもできます。

さらに、家具や収納、展示ケースなどのインテリア用途では、アクリルの軽量性と耐衝撃性が大きな利点となります。

重厚なガラス製品に比べ、取り扱いや移動が容易で、破損リスクも低いため、子供のいる家庭や公共空間でも安心して使用できます。

透明性を活かすことで、物品の視認性を高める展示ケースや収納棚も作成でき、機能性と美観を両立させることが可能です。

このように、アクリルは建築・インテリア分野において、ガラスに代わる安全で軽量、加工自由度の高い素材として重要な役割を果たしています。

耐候性や耐衝撃性、加工性を活かした設計が可能であり、安全性と美観、機能性を兼ね備えた空間作りに欠かせない素材となっています。

看板・ディスプレイ用途

アクリルは透明性、加工性、耐候性の高さから、看板やディスプレイ分野で非常に広く使用されています。

ガラスに比べて軽量で割れにくいため、取り付け作業が容易で安全性も高く、商業施設や店舗、展示会、公共施設などさまざまな場面で活躍します。

アクリル看板は透明感のある美しい仕上がりを実現でき、印刷やレーザー加工によって文字やロゴ、イラストを精密に表現可能です。

また、押出板・キャスト板ともに加工性が高く、切断や穴あけ、曲げ加工も容易なため、複雑な形状の看板や立体的なディスプレイも製作できます。

カラーアクリルや乳白色アクリルを組み合わせることで、視覚的なインパクトやデザイン性を高めることも可能です。

乳白色アクリルは光を柔らかく拡散させるため、バックライト付きの看板やLED照明と組み合わせると、文字やロゴが鮮明に浮かび上がる効果があります。

また、透明アクリルとカラーアクリルをレイヤー状に重ねることで、奥行き感や立体感のあるデザイン表現が可能です。

これにより、単なる情報掲示だけでなく、空間演出やブランド価値向上にも寄与します。

屋外用途の場合は、耐候性・耐紫外線性のあるアクリルが選ばれることが多く、長期間の設置でも黄変や劣化を防ぎ、美観を維持できます。

特に街頭看板や店舗のウィンドウサインでは、太陽光や雨風にさらされるため、耐久性が重要です。

さらに、アクリルは耐衝撃性に優れるため、公共施設や商業施設など、人の接触が多い場所でも安全に使用できます。

加工面では、レーザー加工やCNCルーターを使って切断や彫刻を施すことで、文字や模様を精密に再現可能です。

切断面や彫刻面はバフ研磨や化学研磨によって透明感を高め、美しい仕上がりが得られます。

また、接着剤や溶剤接着を用いて複数枚を組み合わせることで、厚みのある立体的な構造の看板も作成可能です。

これにより、視認性やデザイン性の向上だけでなく、ブランドイメージを高める演出が可能となります。

このように、アクリルは看板・ディスプレイ用途において、加工性、耐候性、美観、安全性を兼ね備えた素材として、商業施設や展示環境で不可欠な存在です。

用途や設置環境に応じたアクリル板の種類選定や加工技術を駆使することで、長期にわたり鮮明で魅力的な表示を実現できます。

光学・精密機器分野での応用

アクリルは高い透明性と光透過率(約92%)を有し、光学・精密機器分野で幅広く活用されています。

光学用途では、レンズカバー、フィルター、光路部品、観察窓など、光学特性を損なわない精密な形状が求められる部品に使用されます。

透明度の高さに加え、軽量で割れにくいことから、顕微鏡や測定機器、カメラ、プロジェクターなどの精密機器において、安全性と取り扱いやすさの両立が可能です。

ガラスに比べて重量が半分程度であるため、精密機器の設計自由度を高め、装置全体の軽量化や振動対策にも寄与します。

アクリルは加工性に優れるため、レーザー加工やCNC切削による精密部品の製作も可能です。

例えば、レンズカバーや光路部品では、寸法精度や表面平滑性が極めて重要です。

加工後の研磨やバフ処理、化学研磨を行うことで、光学特性を維持しながら表面の透明感を最大化できます。

さらに、アクリルは反射防止や耐傷性コーティングを施すことも可能で、光学機器の耐久性や性能を向上させることができます。

光学分野以外にも、精密機器や計測機器での応用例が豊富です。

アクリルは熱可塑性樹脂であるため、曲げ加工や成形加工により複雑な形状の部品も製作可能です。

例えば、精密測定機器のカバーや保護ケース、光学部品の固定治具など、形状自由度が求められる部品に最適です。

また、耐候性・耐UV性を有するアクリルを用いることで、長時間の屋内外使用でも透明性を維持でき、光学的精度を損なわずに運用できます。

さらに、アクリルは絶縁性にも優れているため、電子部品や光学センサー周囲の絶縁カバーとしても活用されます。

透明でありながら安全に保護できるため、精密機器内部での光学センサーやカメラ、計測装置の可視化と保護を同時に実現できます。

これにより、光路の確認や機器操作を妨げず、安全性と視認性を両立させた設計が可能です。

総じて、アクリルは光学・精密機器分野において、高透明性、加工性、軽量性、安全性、耐候性を兼ね備えた材料として不可欠です。

寸法精度と表面品質を保ちながら、多様な形状や機能を実現できるため、精密機器や光学装置の設計・製造において非常に有用な素材となっています。

耐衝撃・安全パネル用途

アクリルは透明性と加工性の高さに加え、耐衝撃性を備えているため、安全パネルや防護カバーとして広く活用されています。

ガラスに比べて重量が軽く、割れにくい性質を持つため、建築物の窓やドア、公共施設、交通機関の仕切り板、ショッピングモールや店舗のカウンター、防護フェンスなど、さまざまな場面で安全性を高める材料として利用されています。

特に人が直接触れる可能性のある場所や、高所、交通量の多い場所では、破損時の飛散防止という観点からアクリルの使用が推奨されます。

耐衝撃性を高めたアクリルには、厚板や特殊添加剤を使用した製品があります。

厚板は衝撃吸収力が高く、大きな力が加わっても容易に割れません。

また、耐衝撃加工アクリルは樹脂自体の延性や柔軟性を増すことで、外力を受け流す性能を持たせています。

これにより、学校や病院、保育施設など、安全性が特に重要な場所でも安心して使用可能です。

さらに、透明性が高いため、視界を遮らずに保護機能を発揮できる点も大きな利点です。

設置用途においては、切断や曲げ加工が容易であるため、用途に応じて自由な形状やサイズに対応できます。

例えば、カウンターの防護パネルでは曲線加工や角の丸みをつけることで、安全性を高めつつ美観を維持できます。

また、穴あけや溶剤接着を用いた組み立ても容易で、現場施工における調整が可能です。

加えて、耐候性・耐UV性アクリルを使用することで、屋外設置においても長期間透明性と耐衝撃性を保持できます。

さらに、アクリルは加工後の研磨や表面処理によって、透明性と美観を損なわずに仕上げることができます。

バフ研磨や化学研磨による切断面処理により、光学的なクリア感を維持しながら、手や衣服が触れても安全な滑らかな表面にすることが可能です。

また、必要に応じて表面保護フィルムを貼ることで、輸送や設置中の傷や汚れを防止できます。

このように、アクリルは耐衝撃性と透明性を兼ね備えた材料として、安全パネルや防護カバー用途に最適です。

軽量で割れにくく、加工性や耐候性も高いため、建築施設、公共空間、店舗など、安全性と美観の両立が求められる場所で広く採用されています。

設計や用途に応じた板厚・種類選定を行うことで、最大限の安全性と利便性を確保できます。

アクリルの選定ポイントと注意点

アクリルを材料として選定する際には、透明性、耐候性、耐衝撃性、加工性、用途条件の五つのポイントを総合的に考慮することが重要です。

まず、透明性は用途に応じて最適な板厚や種類を選ぶ際の基本的要素です。

高透明度が求められる光学部品や照明カバー、ディスプレイケースでは、光透過率が高く均一な透明性を持つキャストアクリルが適しています。

一方、曲げ加工や大型パネル用途では、均質性が高く切削や成形加工に向く押出アクリルが適していることが多いです。

次に、耐候性・耐UV性は屋外用途や長期使用において不可欠です。

紫外線や風雨、温度変化に晒される環境では、耐候性アクリルやUVカット加工を施した製品を選ぶことで、黄変や劣化を防ぎ、長期間美観や透明性を維持できます。

屋外看板や建築外装、展示ケースなどでは特に重視されるポイントです。

耐衝撃性も選定の重要な条件です。

学校や公共施設、交通機関など、人や物が接触する可能性が高い場所では、標準アクリルよりも厚板や耐衝撃アクリルを選ぶことで安全性を確保できます。

厚板アクリルは外力に対して強く、破損時の飛散も少なく、軽量で施工性にも優れているため、建築物や安全パネル用途での採用が多いです。

加工性についても考慮が必要です。

切断、穴あけ、曲げ、接着、研磨など、どの加工が必要かによって板の種類や厚みを選定することが重要です。

例えば、精密な光学部品やディスプレイケースでは、加工後の透明性や光学特性を維持するため、加工面の仕上げ方法や使用する溶剤・接着剤の適合性も確認する必要があります。

また、熱による変形や白濁を防ぐため、加工時の温度管理や速度調整も不可欠です。

さらに、設置環境や荷重条件に応じた板厚選定や支持方法も重要です。

曲面や大型パネルを使用する場合、板の厚み、曲げ半径、固定方法を考慮することで変形や割れのリスクを低減できます。

また、複数枚を組み合わせた構造の場合は接着方法や組立順序を適切に設計し、耐久性と安全性を確保することが求められます。

総じて、アクリル選定の際は透明性、耐候性、耐衝撃性、加工性、用途環境の条件を総合的に判断することが重要です。

これらを適切に評価・選定することで、加工後の美観や性能、耐久性、安全性を最大化でき、光学・建築・ディスプレイ・照明など多岐にわたる分野で高品質な製品を実現できます。

選定時には、板材の種類や厚み、加工方法、設置環境の条件を総合的に検討することが成功の鍵となります。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。