製品検査とは?品質保証の最前線を解説

製品検査は、製造された製品が規定された仕様や品質基準を満たしているかを確認する工程です。

製造業では不良品の出荷を防ぐため、また顧客満足度を高めるために、検査は欠かせません。

検査は製品の外観、寸法、性能、機能などさまざまな観点から行われ、結果に応じて合格・不合格の判定が下されます。

近年では、高精度な測定機器や自動検査装置の導入により、検査の効率化と信頼性向上が図られています。

また、検査の記録を残すことでトレーサビリティを確保し、不具合発生時の原因追及や再発防止にも役立ちます。

製品検査の最大の目的は「不良品の流出を防ぐこと」です。

しかし、それだけでなく、検査結果を分析することで製造プロセスの問題点を発見し、工程改善につなげることもできます。

つまり、検査は単なる品質のチェックにとどまらず、品質保証や生産性向上のための重要な情報源でもあります。

また、顧客の要求に応じた品質水準を満たすことや、規制・法令への適合確認のためにも検査は不可欠です。

とくに医療機器や航空機部品など、安全性が強く求められる分野では、検査が製品の信頼性を左右します。

製品検査とは

製品検査とは、製造業における品質保証の最終的かつ重要なプロセスであり、完成した製品が設計図面や顧客の要求仕様、業界規格に適合しているかを確認する工程のことを指します。

製品は、原材料の調達から加工、組立て、表面処理、仕上げなど多段階の工程を経て完成しますが、その過程で必ずといってよいほど誤差や不具合が発生します。

たとえば、切削加工時の工具摩耗による寸法の狂い、溶接時の熱変形、メッキや塗装における表面ムラなど、工程の性質に起因する変動は避けられません。

そのため、製品検査は製造の最後に行う「確認作業」としてだけでなく、工程全体を通じて不良品を流出させない「品質保証の仕組み」として位置づけられています。

製品検査は大きく分けて「受入検査」「工程内検査」「出荷検査」の3段階に分けられます。

受入検査は、外部から調達した材料や部品の品質を確認する工程で、ここで問題があれば製造ライン全体に悪影響を及ぼすため、入り口管理として極めて重要です。

工程内検査は、製造の途中段階で実施するもので、早期に不良を発見して手戻りを防ぐ役割を果たします。

最終の出荷検査は、顧客に製品を引き渡す直前に行われる最後の品質保証であり、ここを突破した製品のみが市場に出るため、企業の信頼性を左右する大きな責任を持ちます。

また、製品検査は単に「不良品を見つける作業」ではありません。

現代の品質管理の考え方では、検査は品質保証活動の一部であり、製造工程にフィードバックを与えることで全体の品質向上に寄与します。

例えば、寸法検査で公差を外れた部品が多く見つかった場合、そのデータを基に加工条件の見直しや治具の改良が行われます。

このように、検査は製造現場の改善サイクル(PDCA)を支える役割を持っています。

さらに、製品検査は企業と顧客の信頼関係を築く上でも欠かせません。

顧客は仕様通りの品質を求めて発注しており、その保証がなければ取引は成立しません。

特に自動車、航空、医療機器の分野では、安全性が人命に直結するため、検査基準は国際規格や業界規制で厳しく定められています。

検査記録やトレーサビリティの確保も必須であり、品質不具合が発生した際には、どのロット、どの工程で問題が生じたのかを迅速に特定する必要があります。

このように、製品検査とは単なる「確認作業」ではなく、「品質保証と信頼の基盤」であり、「改善の起点」となる重要な工程です。

製品検査を軽視することは、顧客離れやブランド価値の低下、さらには大規模なリコールや訴訟に発展するリスクを孕んでいます。

そのため、どのような製造業においても、検査体制の整備は経営戦略の一部として不可欠なのです。

製品検査の目的と役割

製品検査の目的は大きく分けて三つに整理できます。

第一に「顧客への品質保証」、第二に「不良流出の防止」、そして第三に「製造工程の改善へのフィードバック」です。

これらの目的は互いに密接に関連しており、単独で存在するものではなく、全体として製造業の品質マネジメントシステムを構成しています。

まず「顧客への品質保証」についてです。

顧客が製品を購入する際、その製品が仕様通りに動作し、耐久性や安全性を備えていることは当然の前提条件です。

もしこの保証がなければ、顧客は不安を抱えたまま製品を使用することになり、ブランドに対する信頼を失います。

品質保証は目に見える価値ではありませんが、顧客の信頼を支える無形の資産であり、長期的な企業競争力に直結します。

そのため、製品検査は顧客への約束を果たすための最終的な保証手段といえるのです。

次に「不良流出の防止」です。

製造現場では常にばらつきや偶発的な不具合が発生します。

それらをすべて工程改善でゼロにすることは理想的ですが、現実的には困難です。

したがって、最終的に不良品を市場に出さないために検査が必要になります。

特に自動車や航空機のように安全性に直結する分野では、わずかな不良も重大事故に繋がる可能性があるため、検査工程は命綱といえます。

不良流出を防止することは、顧客だけでなく社会全体への責任でもあるのです。

最後に「製造工程の改善へのフィードバック」です。

検査工程で収集されるデータは、単に合否判定を下すためのものではありません。

統計的に分析すれば、工程能力指数(Cp、Cpk)や不良発生の傾向を把握できます。

それにより、特定の機械や工程に問題が集中していることがわかれば、原因を突き止めて改善を行うことが可能です。

つまり、検査は「改善の出発点」としての役割を果たし、製造の品質レベルを持続的に高めることにつながります。

さらに、製品検査は規格や法規制に適合することを証明する役割も担います。

ISO9001などの国際規格や、自動車分野でのIATF16949、医療機器分野のISO13485といった品質マネジメント規格では、検査データの記録やトレーサビリティが求められます。

これは単なる内部管理のためだけでなく、顧客や規制当局に対して「我が社の製品は確実に品質を保証している」というエビデンスを示すためのものです。

結局のところ、製品検査の目的と役割は「安心を保証すること」に集約されます。

安心とは顧客にとっての安心であり、社会にとっての安心であり、そして企業自身が継続的に成長できるという安心でもあります。

その基盤を支えるのが製品検査であり、製造業にとって欠かすことのできない要素なのです。

製品検査の種類

外観検査

外観検査とは、製品の見た目に関する欠陥を検出する工程であり、最も基本的で広く行われる検査方法です。

傷や割れ、欠け、変形、変色、異物付着、塗装のムラ、印字不良などが代表的な確認対象となります。

特に消費者向け製品では、機能的に問題がなくても外観不良があるだけで返品やクレームにつながるため、外観検査の徹底は企業ブランドを守るうえで欠かせません。

例えば、自動車の塗装面にわずかな気泡や異物が混入しただけでも、顧客満足度は大きく低下します。

また、精密機器や医療機器のように「見た目の清潔感」が品質と直結する分野では、外観検査は性能以上に重要視される場合もあります。

従来の外観検査は人間の目による「目視検査」が主流でした。

検査員が製品を手に取り、照明条件を整えた環境で表面を確認します。

人間の目は柔軟で直感的に判断できるため、複雑な形状や微妙な色合いの違いを識別する力を持っています。

しかし、その一方で検査員の経験や集中力に依存するため、見落としや判定のバラつきが避けられないという課題もあります。

特に大量生産ラインでの長時間作業では、疲労によって検査精度が低下することが知られています。

このため、近年では人間の感覚に頼り切らず、機械やAIを組み合わせた外観検査の自動化が進んでいます。

機械による外観検査は、カメラやセンサーを用いて表面を撮影し、画像処理によって欠陥を検出する仕組みです。

高解像度カメラと画像解析技術の進化により、人間の目では見落とすような微細な傷や異物も検出可能になっています。

さらに、AIを活用することで、従来のルールベースでは難しかった曖昧な欠陥判定も可能になり、検査精度は飛躍的に向上しています。

AIは大量の良品・不良品データを学習することで、自ら特徴を抽出し、複雑な模様や微妙な色調の変化も識別できるようになります。

この技術により、従来は「人間にしか判断できない」とされていた領域も自動化されつつあります。

ただし、外観検査の自動化には課題もあります。

カメラの設置角度や照明条件によっては欠陥が見えにくくなる場合があり、検出率が安定しないことがあります。

また、導入コストが高く、検査対象ごとにカスタマイズが必要なため、中小企業では導入が進みにくいという側面もあります。

そのため、現状では「人間の目視」と「自動化システム」を併用するハイブリッド型の検査体制が多く採用されています。

さらに、外観検査は単に「見た目を整える」ためだけではなく、安全性の確保にも直結します。

例えば、航空機部品に微細なクラックがあれば、外観不良の範疇を超えて重大な事故に繋がるリスクがあります。

この場合、外観検査は目視やカメラだけでなく、蛍光浸透探傷試験(PT)や磁粉探傷試験(MT)といった非破壊検査技術と組み合わせることもあります。

つまり、外観検査は品質保証の入口であると同時に、安全を担保するための重要な検査手段でもあるのです。

総じて、外観検査は「見た目の美しさ」と「安全性」の両方を保証する役割を担い、その方法も人の目からAIまで多様化しています。

今後はさらにAIの精度向上やコスト低減が進み、完全自動化に近づいていくと考えられますが、最終的には「人間の感性」と「機械の精度」を組み合わせた柔軟な検査体制が求められるでしょう。

寸法検査

寸法検査とは、製品が設計図や仕様書に記載された寸法および公差の範囲に適合しているかを確認する検査であり、製造業の品質保証において中核的な役割を果たします。

製品の寸法は、組立精度や機能に直結するため、わずかな誤差でも不具合の原因となり得ます。

例えば、自動車のエンジン部品における軸径が規定値から外れていると、回転時の摩擦増加や異音、最悪の場合は破損や事故に繋がります。

そのため寸法検査は、製造プロセスの中でも特に厳密に行われる必要があります。

寸法検査には多様な方法があります。

最も基本的なものはノギスやマイクロメータを用いた手動測定です。

これらは比較的安価で扱いやすく、少量生産や簡易確認に適しています。

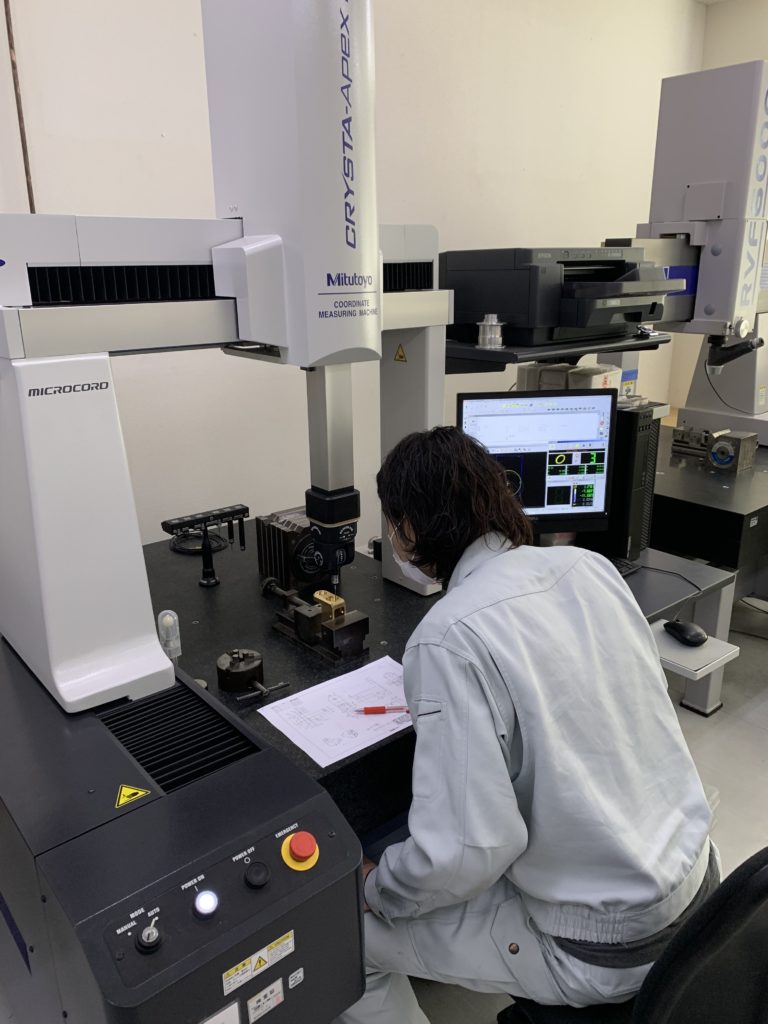

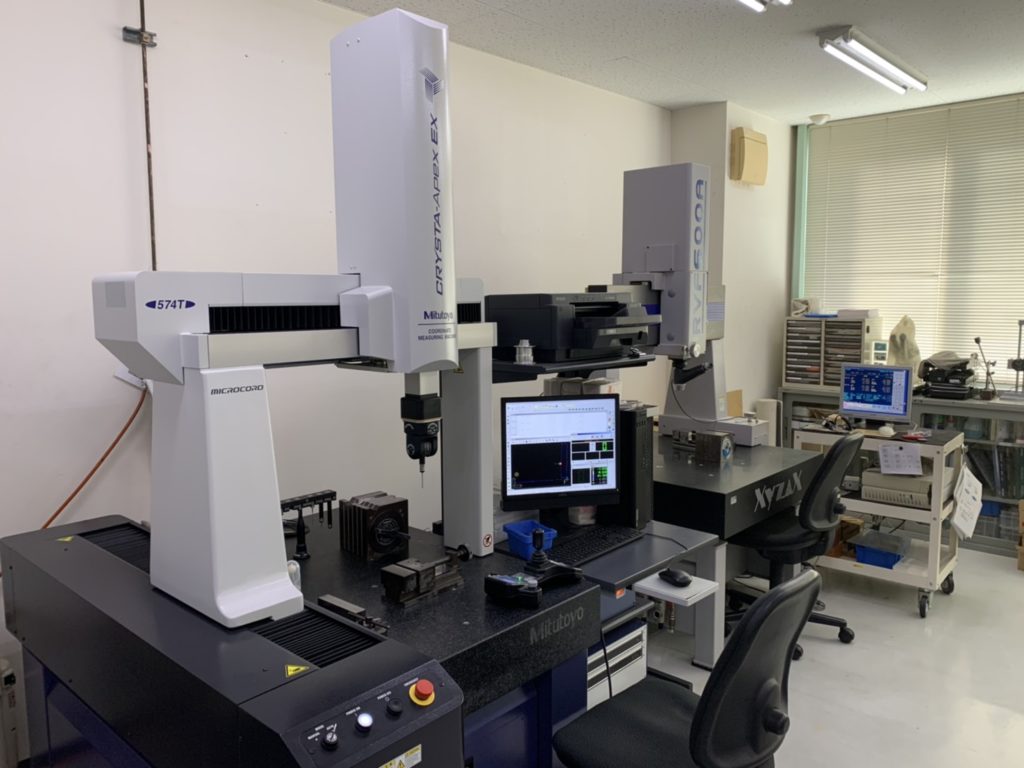

一方、大量生産や高精度を求められる場合には、三次元測定機(CMM)が用いられます。

CMMはプローブを用いて製品の各部を計測し、三次元座標データとして寸法を取得する装置で、複雑な形状や高精度部品の測定に欠かせません。

さらに、レーザー測定器や光学式測定器を使えば、非接触で高速に測定できるため、生産ラインに組み込んで全数検査を行うことも可能です。

寸法検査は単なる「数値確認」ではなく、工程管理や改善にも直結します。

測定結果を統計的に処理すれば、工程能力指数(CpやCpk)を算出し、工程の安定性を評価できます。

例えば、寸法が常に公差の上限に近い値で出ている場合、すぐに不良が発生するリスクが高いため、早急な工程改善が必要です。

このように寸法検査は「製品の良否判定」に加えて「工程の健全性診断」という役割も担っています。

近年ではCAD/CAMとの連携による自動測定も普及しています。

設計データ(3D CADモデル)を基準として、検査プログラムを自動生成し、測定機が自動で必要なポイントを計測します。

この方法は「モデルベース定義(MBD)」と呼ばれ、設計から製造・検査まで一貫してデジタルデータを活用できるのが特徴です。

これにより、設計意図がそのまま検査基準に反映されるため、ヒューマンエラーを減らし、効率的かつ正確な検査が可能になります。

一方で、寸法検査にも課題があります。

測定精度を確保するには、環境条件(温度や湿度)が大きく影響します。金属部品は温度によって膨張・収縮するため、測定環境を一定に保たなければ正確な結果は得られません。

また、測定器そのもののキャリブレーション(校正)も定期的に行う必要があります。

さらに、大量生産では全数検査が難しいため、抜き取り検査を行うケースも多いですが、その場合は「サンプル外の不良を見逃すリスク」が残ります。

これらのリスクをどう管理するかは、各企業の品質保証体制に委ねられています。

寸法検査は「製品そのものの適合性確認」に加え、「製造工程の改善」「顧客への信頼提供」「規格遵守」といった多面的な役割を担っています。

今後は、IoTやAIを活用したリアルタイム寸法検査、さらには自動補正機能を持つスマート加工機との連動により、検査と加工が一体化した新しい形態へと進化していくでしょう。

寸法測定機の種類と特徴

ノギス

ノギスは、寸法測定の基本として最も広く使用される汎用測定器です。

構造はシンプルながら、外径・内径・深さ・段差といった多様な寸法を一台で測定できる多機能性を持っています。

本尺と副尺(スライドスケール)を組み合わせることで目盛を読み取り、一般的な精度は0.05mm程度です。

この精度は製造現場での通常の寸法確認に十分対応できるレベルであり、日常的な検査や工程管理において不可欠な工具といえます。

近年ではデジタルノギスの普及により、従来のアナログ目盛読取の煩雑さが解消され、測定値を液晶画面で直読できるようになりました。

さらにUSBや無線を介してPCや測定データ管理システムに接続可能で、測定データの自動記録や統計処理、品質管理のトレーサビリティ確保にも活用されています。

一方、ノギスは力加減や測定姿勢によって微小な誤差が生じることがあり、精密加工部品や数μm単位の測定には向いていません。

そのため、精度の高い最終検査ではマイクロメータや三次元測定機(CMM)と併用されることが一般的です。

操作が簡便で初心者にも扱いやすく、また軽量で携帯性が高いため、作業現場での迅速な寸法確認や工程管理に最適な測定器として、幅広い産業で日常的に活用されています。

マイクロメータ

マイクロメータは、高精度測定を目的として開発された測定器で、ノギスでは測定が困難な微小な寸法差を正確に測定可能です。

一般的には0.01mm単位、精密タイプでは0.001mm単位まで測定でき、精密加工部品や研究開発、計測現場で広く使用されます。

構造はアンビルとスピンドルにより測定物を挟み、スピンドルをねじ機構で微細に移動させることで寸法を読み取る仕組みです。

外径を測る外側マイクロメータのほか、穴の内径を測る内側マイクロメータ、深さを測定するデプスマイクロメータなど、用途に応じた種類が豊富にあります。

測定誤差を最小限に抑えるためにラチェットストップやスリーブ目盛、フリクション機構が採用されており、測定者の力加減による差を制御できます。

ただし、測定範囲は25mm刻みで区切られているため、広範囲の測定には複数サイズを揃える必要があります。

また、測定にかかる時間はノギスより長く、大量測定には不向きです。

しかし、微小な寸法差が製品性能に直結する分野では欠かせない測定器であり、航空部品や精密機械、医療機器などの品質保証には必須の存在です。

使い方には熟練が必要ですが、正しく使用すれば非常に高い信頼性を確保できます。

投影機(プロファイルプロジェクタ)

投影機(プロファイルプロジェクタ)は、部品の輪郭や寸法を光学的に拡大表示し、非接触で測定する装置です。

部品に光を当て、その影をスクリーンに投影することで、目視や基準スケールを用いて寸法や角度を評価します。

最大の特徴は対象物に触れずに測定できることです。

小型で繊細な部品、薄肉や複雑形状の部品を傷つけることなく検査できるため、電子部品や精密金型、歯車部品などに特に適しています。

従来は測定者の目視に依存していましたが、近年はCCDカメラや画像処理ソフトウェアと組み合わせ、エッジ検出や自動寸法算出が可能となり、人為的誤差を大幅に低減できます。

一方で、投影機は二次元的な測定に特化しているため、厚み方向の評価は不得手です。

そのため立体形状の詳細な評価には、CMMなど他の測定機との併用が必要です。

大量生産品の外形検査や品質保証の現場では、迅速かつ非接触で測定可能な投影機が高い効率性と精度を両立する重要な測定ツールとして今なお活用されています。

三次元測定機(CMM)

三次元測定機(CMM:Coordinate Measuring Machine)は、対象物の三次元座標を高精度で取得し、寸法や形状を解析する先進的な測定装置です。

接触式CMMでは、プローブを部品に当て各測定点のX・Y・Z座標を取得し、寸法や幾何公差を算出します。

非接触式CMMでは、レーザーや光学センサーにより柔らかい素材や微細形状も測定可能です。

CADデータとの比較も容易で、設計との一致度を高精度で評価できるため、航空宇宙、自動車、医療機器など、極めて精密な寸法管理が求められる分野で重宝されています。

測定精度は数μm単位に達し、複雑形状の部品でも詳細な幾何公差評価が可能です。

また、測定プログラムを事前に作成することで多数の部品を自動検査でき、大量生産における品質保証の効率化にも寄与します。

しかし、導入コストが高く、温度変化や振動に敏感なため、恒温室など安定した環境下での運用が必要です。

これらの制約がある一方で、CMMは最終製品の品質保証における「最終砦」として、他の測定器では得られない高信頼性の測定結果を提供する不可欠な装置です。

| 測定機器 | 精度 | 測定対象 | 特徴 | メリット | デメリット | 主な用途 |

|---|---|---|---|---|---|---|

| ノギス | ±0.05mm程度 | 外径・内径・深さ・段差 | スライド式の目盛で寸法を読み取る。デジタルタイプはPC連携可能 | 操作が簡単、汎用性が高い、迅速な測定が可能 | 高精度測定には不向き、測定者による誤差の影響あり | 製造工程中の寸法確認、日常的な検査 |

| マイクロメータ | ±0.01mm(精密型0.001mm) | 外径・内径・深さ | アンビルとスピンドルで対象物を挟み、ねじで微細に移動 | 高精度測定が可能、ラチェット機構で誤差を最小化 | 測定範囲が限られる、測定速度は遅い | 精密加工部品、研究開発、微小寸法評価 |

| 投影機 | ±0.01〜0.02mm程度 | 薄肉・複雑形状の部品 | 部品を光で投影し、スクリーン上で拡大確認 | 非接触で測定可能、複雑形状や精密部品に適 | 厚み方向の測定は不得手、人手による目視誤差あり(デジタル化で改善) | 外形検査、形状確認、品質保証 |

| 三次元測定機(CMM) | 数μm単位 | 複雑形状・立体部品 | プローブ(接触/非接触)で三次元座標を取得 | 高精度、CADとの比較可能、自動化による大量検査対応 | 導入コストが高い、環境影響を受けやすい | 航空宇宙、自動車、医療機器、最終品質保証 |

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。