S20Cの基本特性とその活用領域

S20Cは、日本工業規格(JIS)で定められた機械構造用炭素鋼の一種で、炭素含有量が約0.20%の低炭素鋼です。

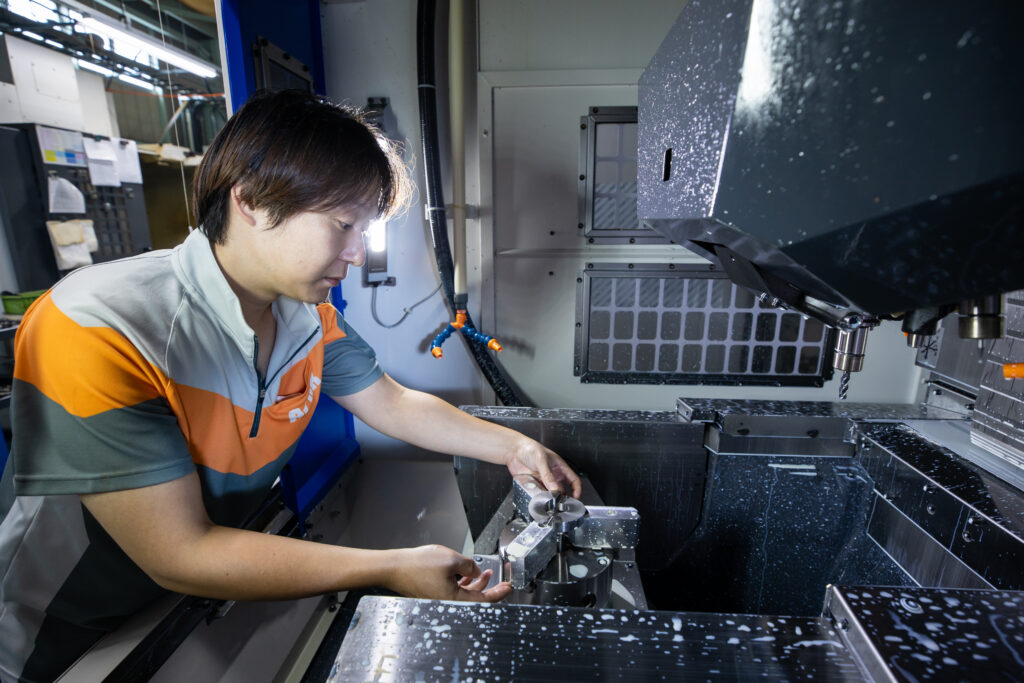

この成分設計により、S20Cは優れた加工性と溶接性を持ち、強度と靭性のバランスが良好であるため、部品加工や構造材として広く利用されています。

特に、自動車部品や産業機械部品など、強度と加工性の両立が求められる用途に適しています。

さらに、必要に応じて表面硬化処理を施すことで、耐摩耗性や耐衝撃性を向上させることが可能です。

このように、S20Cはその特性を活かし、多様な製造現場で信頼される素材となっています。

S20Cとは

S20Cとは、日本工業規格(JIS)で定められた炭素鋼鋼材の一種であり、機械構造用炭素鋼に分類されます。

記号の「S」は「Steel(鋼)」を意味し、「20」は炭素含有量がおおよそ0.20%前後であることを示しています。

そして「C」は「Carbon(炭素鋼)」を表しています。

つまり、S20Cは「炭素量が約0.20%の機械構造用炭素鋼」という位置付けになります。

この炭素量は低炭素鋼に相当し、硬さや強度は控えめである一方、加工性や靭性に優れるという特徴を持っています。

JISにおける機械構造用炭素鋼は、炭素量に応じてS10C、S15C、S20C、S25Cといった低炭素鋼から、S45C、S50Cのような中炭素鋼、さらにS55C以上の高炭素鋼まで細かく規格化されています。

その中でS20Cは、低炭素鋼の代表的な鋼種として広く使われており、強度が過剰に必要とされない機械部品やシャフト、ピン類などに適用されます。

特に「安価で扱いやすい」という利点があり、設計や製造の現場で採用される頻度が高い鋼材です。

海外規格で見ると、S20Cは米国のAISI規格における「1020鋼」、ドイツのDIN規格における「C22」に相当します。

国際的にも流通量が多く、輸出入や海外製造品においても同等材が利用されているため、グローバルな製造現場でも標準的な炭素鋼として認知されています。

この点からも、S20Cは信頼性と普及度の高い鋼材といえるでしょう。

分類上は「機械構造用炭素鋼」に属し、構造材や機械要素部品のベースとして幅広く活用されます。

低炭素鋼であるため、熱処理による硬化性はあまり高くありませんが、浸炭焼入れや高周波焼入れといった表面硬化処理を施すことで、表面のみを硬くし、芯部の靭性を維持した部品を製造することが可能です。

この特性は、耐摩耗性と衝撃吸収性の両立が求められる部品において重要な役割を果たしています。

総じてS20Cは、「適度な強度」「高い加工性」「良好な溶接性」「表面硬化処理の適性」といったバランスの取れた性質を持つ汎用鋼材です。

そのため、設計段階で「コストを抑えつつ、ある程度の強度と耐久性を確保したい」という要件に応える素材として重宝されています。

化学成分と特徴

S20Cの特徴を理解するためには、まずその化学成分を押さえることが重要です。

S20Cは機械構造用炭素鋼の一つであり、成分規格はJIS G4051で定められています。

主成分は鉄(Fe)ですが、機械的性質や加工性を調整するために炭素(C)、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)が含まれています。

炭素含有量は約0.17〜0.23%で、これが「20」の数字に対応しています。

以下は代表的な成分範囲の例です。

・C(炭素):0.17〜0.23%

・Si(ケイ素):0.15〜0.35%

・Mn(マンガン):0.30〜0.60%

・P(リン):0.030%以下

・S(硫黄):0.035%以下

まず炭素量についてですが、S20Cは低炭素鋼に属するため、強度や硬度は比較的低めですが、その分靭性(粘り強さ)や加工性に優れています。

特に炭素量が0.2%程度であることで、焼入れなどによる硬化は限定的ですが、切削性や溶接性に良好な影響を与えています。

そのため、熱処理によって高硬度を得るのではなく、素材の加工性や表面処理との組み合わせで用途に適した性質を実現するのが一般的です。

次にケイ素(Si)は、脱酸剤として添加される元素であり、鋼中の酸素を除去して品質を安定させる働きがあります。

また、ある程度の強度向上にも寄与していますが、S20Cでは含有量が控えめであるため、主に製鋼時の品質安定を目的としています。

マンガン(Mn)は、鉄鋼材料において重要な役割を果たす元素で、硫黄による脆化を防ぐ「脱硫作用」を持っています。

また、適度に強度や硬度を向上させる効果もあり、S20Cのような低炭素鋼においては欠かせない成分です。

含有量が0.30〜0.60%と比較的広い範囲で設定されており、製造工程や用途に応じた調整が行われています。

リン(P)と硫黄(S)は基本的に有害元素とされ、含有量が多いと靭性を低下させたり、割れやすさを引き起こす要因となります。

そのため、S20CではJIS規格で低い上限値が設定されています。

特に構造用炭素鋼は衝撃や繰り返し荷重にさらされる部品に使われるため、これらの不純物は可能な限り抑制されています。

こうした成分設計により、S20Cは「強度はそこまで高くないが、加工しやすく、かつ必要に応じて表面硬化処理で補強できる」という性質を持っています。

たとえば、自動車や産業機械のシャフトやピンなどでは、芯部の靭性を活かしつつ、浸炭焼入れなどで表面を硬化させることで、耐摩耗性と耐衝撃性を両立させることが可能です。

また、低炭素鋼であるため溶接性にも優れ、組立工程での溶接作業においても問題が少なく、製造コストを抑えることができます。

このように、化学成分のバランスによって「扱いやすさ」と「用途の幅広さ」が確保されている点がS20Cの大きな特徴です。

機械的性質と加工特性

機械的性質(強度・靭性・硬さのバランス)

S20Cは炭素含有量が約0.20%の低炭素鋼であり、その機械的性質は「強度は比較的低めであるが、靭性と加工性に優れる」という点に特徴があります。

一般的に炭素鋼は、炭素量が増えるほど強度や硬度は高まりますが、その反面、靭性や延性が低下して脆くなる傾向があります。

S20Cは炭素量が少ないため、このバランスが加工性寄りに傾いており、幅広い機械部品の製造に適しています。

まず引張強さについて見てみると、S20Cの引張強さは約410〜540MPa程度であり、中炭素鋼や高炭素鋼と比べて低い数値です。

しかし、その分降伏点が低く、塑性変形しやすいため、加工や成形が容易です。

また、伸び(破断伸び)は20%以上と高く、衝撃を受けても割れにくく、エネルギーを吸収しやすい性質を持っています。

これにより、荷重変動の大きい部分や衝撃を受ける箇所でも、ある程度の安全性を確保することが可能です。

硬さについては、焼ならし状態でおおよそHB(ブリネル硬さ)120〜160程度に収まります。

この硬さは工具鋼や高炭素鋼に比べるとかなり低いですが、切削加工や塑性加工を行う際にはむしろ有利に働きます。

低硬度ゆえに切削時の工具摩耗が少なく、加工コストの削減や工具寿命の延長に貢献するのです。

靭性に関しては、S20Cは低炭素鋼特有の粘り強さを持ち、衝撃に対しても破断しにくい性質を発揮します。

特に部品内部に靭性を残しつつ、表面のみを浸炭焼入れや高周波焼入れで硬化させることで、表面の耐摩耗性と内部の靭性を両立させられます。

このような性質のバランスは、自動車部品や機械要素に求められる性能に合致しており、シャフト、ギア、ピン、リンク部品などに広く利用されています。

また、S20Cは溶接性が良好であることも機械的性質上の利点です。

炭素量が低いため、溶接熱による割れのリスクが小さく、比較的容易に接合が可能です。

これにより複雑な形状の部品や組立工程でも使いやすく、設計の自由度を高めています。

まとめると、S20Cの機械的性質は「高い強度や硬度は持たないが、その分、靭性・延性・加工性に優れる」という位置付けです。

これにより、加工後に必要に応じて熱処理を施すことで、コストを抑えながら要求特性に合わせた性能を付与できる柔軟性を持っています。

このバランスの良さが、S20Cが広く産業界で利用され続けている理由といえるでしょう。

加工性(切削・溶接・熱処理の適性)

S20Cは低炭素鋼に分類されるため、他の炭素鋼や合金鋼と比較して「加工性が非常に良い」という特徴を持っています。

特に切削加工のしやすさ、溶接性の高さ、そして必要に応じた熱処理による特性の変化に適応できる点は、幅広い分野で利用される大きな理由です。

ここでは、それぞれの加工適性について詳しく見ていきます。

切削加工性

S20Cは炭素量が0.20%前後と低いため、素材が比較的柔らかく、切削抵抗が小さいのが特徴です。

旋削、フライス加工、穴あけ加工など多くの機械加工に適しており、工具摩耗も少ないため、工具寿命を長く保つことができます。

特に自動車部品や産業機械部品など、大量生産が求められる現場では、この切削性の良さが大きなメリットとなります。

ただし、材質が柔らかい分、仕上げ精度や寸法精度を確保するためには切削条件の最適化が必要です。

送り速度を高めすぎるとバリの発生や表面粗さの悪化につながるため、切削油を併用しながらバランスの取れた加工条件を設定することが重要です。

溶接性

炭素量が少ないS20Cは、溶接性にも優れています。

炭素量が高い鋼材では、溶接時に割れや硬化層の発生が問題となりますが、S20Cではそのリスクが非常に低いです。

アーク溶接、ガス溶接、抵抗溶接など多様な溶接方法に対応できるため、部品同士の接合や補修溶接も比較的容易です。

そのため、設計段階で複雑な形状や大型部品を一体化させたい場合でも、S20Cは安心して選定できる材料といえます。

ただし、靭性が高い反面、溶接後の歪みや変形が生じやすいため、治具による固定や適切な溶接順序の設計が求められます。

熱処理適性

S20Cは低炭素鋼であるため、通常の焼入れでは高硬度を得ることが難しく、熱処理による大幅な強度向上は期待できません。

しかし、熱処理の適性がないわけではなく、目的に応じて使い分けが可能です。

たとえば「焼ならし」を行えば、内部組織を均一化し、機械的性質を安定させることができます。

また、表面硬化処理として「浸炭焼入れ」や「高周波焼入れ」を施すと、表層のみを高硬度化できるため、耐摩耗性が必要な部品に効果的です。

芯部は靭性を保持しつつ、表面だけを硬化できるため、ギアやシャフトなど衝撃と摩耗の両方に耐える部品に適しています。

このように、S20Cはその柔軟な加工性と溶接性、さらに表面処理との相性の良さから、設計自由度の高い素材といえます。

大量生産の部品加工では加工コストを低く抑えることができ、さらに必要に応じて表面硬化処理で耐久性を補える点が、多くの製造業で選ばれる理由です。

S20Cの用途と活用事例

自動車部品での利用(シャフト・ピン類)

S20Cは低炭素鋼の中でも汎用性が高く、特に自動車部品の分野で広く使われています。

自動車部品では、シャフトやピン、リンク部品など、強度と靭性のバランスが求められる部品に適しています。

炭素含有量が約0.2%であるため、S20Cは柔らかく加工性に優れ、複雑な形状や精密寸法が必要な部品でも容易に切削や旋削が可能です。

この加工性の高さは、自動車製造ラインで大量に部品を生産する場合、コスト削減や生産効率向上に直結します。

例えば、エンジンやトランスミッションのシャフトは、回転負荷や曲げ応力、ねじり応力に耐える必要があります。

S20Cは芯部に十分な靭性を持つため、衝撃荷重がかかっても割れにくく、耐久性の確保に役立ちます。

また、表面を浸炭焼入れや高周波焼入れで硬化させることで、摩耗しやすい軸端や接触部の耐久性を高めることができます。

このように、内部は粘り強く、表面は硬くする「靭性と耐摩耗性の両立」がS20Cの自動車部品への採用理由です。

さらに、ピン類や小型の連結部品でもS20Cは有効です。

低炭素鋼であるため、熱間・冷間鍛造加工にも適しており、複雑な形状の部品でも製造が容易です。

溶接性にも優れるため、複数の部品を組み合わせた構造にも適しています。

耐食性は高くありませんが、自動車部品では表面処理(クロメート処理やメッキ)で補うことで十分対応可能です。

総じて、S20Cは「加工性が高く、芯部の靭性を保持できる」「表面処理で耐摩耗性を補える」という特徴から、シャフト・ピン類などの自動車部品に最適な材料といえます。

また、コスト面でも低炭素鋼であるため経済性に優れ、大量生産向きの素材として重宝されています。

機械部品や構造材としての応用

S20Cは自動車以外にも、産業用機械部品や構造材として幅広く利用されます。

たとえば工作機械のガイドシャフト、クランク、歯車軸、ボルトやピンなどの各種機械要素に採用されています。

低炭素鋼であるため、機械加工による成形や寸法精度の確保が容易で、コストを抑えながら高精度部品を製造できる点が大きなメリットです。

構造材としても、S20Cは強度と靭性のバランスが良いため、軽負荷構造や取り付け部材、フレームの補助部材などに適しています。

耐衝撃性が求められる箇所では芯部の靭性を活かし、必要に応じて表面を硬化させることで摩耗に強い部品に仕上げられます。

たとえば、ピンやシャフトが摺動するベアリング部や、接触摩耗が生じる歯車軸の表面硬化処理などは典型例です。

また、S20Cは熱処理の自由度が高く、焼ならしで内部応力を除去することにより、加工後の寸法安定性を向上させられます。

浸炭焼入れや高周波焼入れによる表面硬化処理と組み合わせることで、耐摩耗性と耐衝撃性を両立できる点は産業機械部品の要求性能と一致します。

さらに、溶接性にも優れるため、機械フレームや構造部品を組み合わせる際に溶接加工が容易で、設計上の自由度を高めます。

これらの特徴から、S20Cは「加工のしやすさ」「強度・靭性のバランス」「表面硬化による耐摩耗性の付与」「溶接や組立の容易さ」といった利点を活かして、多種多様な機械部品や構造材に広く応用されています。

特に低〜中負荷の機械要素では、高性能な特殊鋼を使用するよりもコストパフォーマンスに優れた選択肢となります。

他材質との比較から見るS20Cの適材適所

S20Cを他の鋼材や材料と比較すると、その「加工性とコストのバランス」が最も大きな特徴であることが分かります。

たとえば中炭素鋼であるS45Cと比較すると、S45Cは炭素含有量が約0.45%であるため、焼入れによって高硬度化が可能です。

しかし、加工性は低下し、切削や曲げ加工が難しくなります。

また、溶接時の割れやすさも増すため、設計や加工の自由度はS20Cに比べて制約が多くなります。

そのため、高強度が求められる部品にはS45Cが適していますが、汎用性やコストを重視する場合はS20Cが有利です。

ステンレス鋼との比較でも同様です。

ステンレス鋼は耐食性に優れますが、加工性や切削性はS20Cに劣り、材料コストも高くなります。

耐食性が必須の環境以外では、S20Cを用い、必要に応じて表面処理で耐食性を補う方が経済的です。

また、アルミ合金や銅合金と比較すると、S20Cは強度面で有利で、耐摩耗性を表面処理で補うことで幅広い部品に対応できます。

結論として、S20Cは「加工性と靭性のバランスを重視した汎用炭素鋼」と位置づけられます。

強度だけを重視する場合は中炭素鋼や特殊鋼を選ぶべきですが、製造コストや加工容易性を重視する場合、S20Cは最適な材料です。

また、表面硬化処理やメッキなどの表面改質を組み合わせることで、多様な用途に柔軟に対応できる点も、S20Cの適材適所としての強みといえます。

他炭素鋼との比較と選定のポイント

SS材(一般構造用鋼)との違い

S20Cは機械構造用炭素鋼であり、SS材(一般構造用鋼、JIS G3101など)と比較すると用途や特性に明確な違いがあります。

SS材は主に建築や橋梁、土木構造物などの一般構造材として使用される鋼材で、強度や溶接性が重視されます。

一方、S20Cは機械部品向けに設計された炭素鋼で、低炭素量による高い加工性や靭性、熱処理との相性の良さが特徴です。

SS材は比較的均質な強度と靭性を持つように設計されており、構造物全体に安定した荷重分散を提供します。

しかし、硬度や表面耐摩耗性は高くないため、可動部品や摩耗部には向きません。

S20Cはこの点で差別化されており、芯部の靭性を確保しつつ表面を浸炭焼入れや高周波焼入れで硬化させることが可能です。

これにより、摩耗や衝撃に耐える機械部品の製造に適しています。

加工性に関しても違いがあります。

SS材は構造部材として板や形鋼で供給されることが多く、切削や旋削の加工性はS20Cに劣ります。

S20Cはシャフトやピンなどの複雑な形状部品への加工に優れており、大量生産における効率やコスト面で有利です。

また、溶接性も良好で、製造現場での組立や補修作業が容易である点も利点となります。

総合的に見れば、S20Cは「機械部品向けに特化した低炭素鋼」と位置付けられ、SS材のような構造用鋼とは役割が異なります。

SS材は静的荷重を支える大型構造物向け、S20Cは可動部品や精密機械部品向け、と考えると理解しやすく、設計段階での選定基準として明確な指針となります。

S45Cなど中炭素鋼との比較

S20Cと同じく機械構造用炭素鋼であるS45C(炭素含有量約0.45%)と比較すると、両者の用途や加工性に明確な違いがあります。

S45Cは中炭素鋼であり、焼入れや焼戻しを行うことで高硬度・高強度の部品を製造できます。

そのため、摩耗や衝撃が大きいギア、カムシャフト、工具などに適しています。

一方、S20Cは低炭素鋼であるため、強度や硬度は低めですが、加工性や溶接性が優れ、大量生産向け部品や複雑形状部品に向いています。

S20Cの利点は、切削加工や旋削加工が容易である点です。

中炭素鋼であるS45Cは、硬度が高いため工具摩耗が早く、加工コストが増大します。

また、溶接時の割れやすさもS45Cでは課題となることが多く、設計や加工条件の制約が増えます。

S20Cはこれらのリスクが小さく、設計自由度が高いため、コスト重視の汎用部品やプロトタイプ製作に適しています。

ただし、耐摩耗性や耐荷重性が求められる部品では、S45Cの方が性能面で有利です。

そのため、S20Cは「軽負荷、加工性・コスト重視」、S45Cは「高負荷、耐摩耗・耐久性重視」といった使い分けが一般的です。

また、必要に応じてS20Cに表面硬化処理を施すことで、S45Cの硬度には及ばないものの、耐摩耗性を補うことも可能です。

ステンレス鋼や特殊鋼との使い分け

S20Cをステンレス鋼や特殊鋼と比較すると、性能とコストのバランスが際立ちます。

ステンレス鋼は耐食性や耐熱性に優れる一方、切削性や加工性はS20Cに劣り、材料コストも高くなります。

そのため、耐食性が必須の環境ではステンレス鋼が選ばれますが、屋内や表面処理で耐食性を確保できる部品ではS20Cを使う方が経済的です。

特殊鋼は高強度や高硬度を求める場合に選択されますが、加工性が低く、コストが高いのが欠点です。

S20Cは低炭素鋼であるため、芯部の靭性を維持しつつ、必要に応じて表面硬化処理を行うことで、コストを抑えながら用途に応じた性能を実現できます。

特に大量生産の機械部品や自動車部品では、S20Cの汎用性とコスト優位性が大きなメリットとなります。

まとめると、S20Cは「低炭素鋼ならではの加工性とコスト効率の良さ」を活かし、強度や耐摩耗性が絶対条件でない場合に最適です。

対して、中炭素鋼、特殊鋼、ステンレス鋼は「高負荷、耐摩耗、耐食」などの特性が必要な場合に選ばれます。

設計段階では部品の荷重条件、摩耗条件、耐食条件、加工性やコストのバランスを考慮して、S20Cを適材適所で活用することが重要です。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。