SECC:耐久性・美観・加工性を備えた、未来を支えるボンデ鋼板

SECC(Steel Electrolytic Cold-rolled Coil)、通称ボンデ鋼板は、冷間圧延鋼板に均一な電気亜鉛めっきを施すことで、優れた防錆性と高い加工性、美しい外観を同時に実現する素材です。

家電筐体からOA 機器、車載部品まで幅広く活躍するその本質的価値を、本章では丁寧に解き明かしていきます。

SECC(ボンデ鋼板)とは

SECCとは、「Steel Electrolytic Cold rolled Coil」の略であり、日本工業規格(JIS G 3313)に基づいて定められた電気亜鉛めっき鋼板の一種です。

基本的には冷間圧延鋼板(SPCC)に電気的な方法で亜鉛をめっきした鋼材であり、母材の形状や物性はSPCCに準じながらも、表面に均一で薄い亜鉛層が形成されていることが最大の特徴です。

命名の構成を紐解くと、"S"はSteel(鋼)、"E"はElectrolytic(電気めっき)、"C"はCold-rolled(冷間圧延)、"C"はCoil(コイル材)を示しています。

この表記により、SECCが冷間圧延鋼板に電気亜鉛めっきを施した製品であることが明確に伝わります。

亜鉛めっき鋼板には大きく分けて「電気亜鉛めっき」と「溶融亜鉛めっき」の2種類がありますが、SECCはそのうちの前者に該当します。

電気亜鉛めっきは電解反応を利用して亜鉛を鋼板表面に析出させる方法で、膜厚が比較的薄く、均一性に優れるというメリットがあります。

このため、精密さや外観品質が求められる分野での利用が多く見られます。

SECCは一般的に、めっきの厚みや表面処理の有無によって、いくつかの種類に分けられます。

たとえば、SECC-Aは無処理、SECC-Bはクロメート処理、SECC-Cは指紋防止処理を施したタイプなどが存在し、用途に応じて使い分けられています。

このようにSECCは、その名称からして素材構造や処理方法が明確に読み取れるようになっており、製造・設計・購買などの現場でも扱いやすい鋼板の一つとして広く認知されています。

名前の意味を理解することは、適切な材料選定の第一歩となる重要な要素です。

SECCの基本構成と製造プロセス

SECC(電気亜鉛めっき鋼板)は、冷間圧延鋼板(SPCC)を母材として、その表面に電解処理によって亜鉛をめっきした材料です。

この構造により、鋼板本来の機械的性質と、亜鉛の持つ防錆性の両立が図られています。

まずは、構成とそれを実現する製造プロセスについて詳しく見ていきましょう。

母材:冷間圧延鋼板(SPCC)

SECCのベースとなるのはSPCCであり、これは熱間圧延された鋼板を再度冷間で圧延して、より薄く、かつ表面を滑らかにした鋼材です。

SPCCは、比較的低炭素の軟鋼で構成されており、加工性が良好であること、寸法精度が高いこと、表面が美しいことが特長です。

これにより、SECCも同様の特性を受け継いでいます。

電気亜鉛めっきの工程

SPCC母材の表面に電気亜鉛めっきを施す工程は、大きく以下の流れで進行します。

・表面処理(脱脂・酸洗)

めっきの前処理として、鋼板表面に付着した油分や酸化物を除去します。

これにより、亜鉛が均一に付着しやすくなります。

・電気めっき処理

鋼板を電解槽に通し、陽極に亜鉛、陰極に鋼板を配置して電流を流すと、陽極の亜鉛が電気化学反応により鋼板表面に析出されます。

このとき、膜厚は数μm〜数十μmの範囲で制御され、非常に均一な亜鉛層が形成されます。

・後処理(パッシベーション・塗装など)

亜鉛層の上にクロメート処理(防錆処理)や指紋防止処理を施すことで、耐食性や塗装性を高めることが可能です。

これにより、使用環境や後工程への適応性が向上します。

表面状態とグレードの選定

SECCにはいくつかのグレードが存在し、用途や表面処理の有無によって選定されます。

たとえば

・SECC-A:無処理品で、めっき後に特別な後処理を行っていない状態。

・SECC-B:クロメート処理を施したもので、防錆性が高く、広く使われるタイプ。

・SECC-C:指紋防止処理がされており、筐体や外装部品に適する高品質グレード。

また、製造ラインには連続めっき装置が用いられ、高速かつ連続的に処理されるため、コストパフォーマンスも高く、大量生産に適した鋼板として位置づけられています。

めっき層の役割

形成された亜鉛めっき層は、鋼板を酸化から守る犠牲防食作用を担っています。

つまり、万が一鋼材に傷がついても、周囲の亜鉛が先に酸化することで鉄の腐食を抑制します。

このメカニズムがSECCの防錆性を支える基本です。

一般的な規格と分類(JIS G 3313 など)

SECCは、日本工業規格(JIS)においては「JIS G 3313:電気亜鉛めっき鋼板及び鋼帯」という規格に基づいて分類・定義されています。

この規格では、使用用途や必要な品質に応じてさまざまなグレードや記号、性能要件が定められており、設計や購買の際に適切な選定が求められます。

ここでは、その分類体系や特徴を詳しく見ていきます。

JIS G 3313とは

JIS G 3313は、「冷間圧延鋼板」に対して電解法により亜鉛めっきを施した製品について規定した日本の国家規格です。

対象となるのは、コイル材またはシート材として出荷される鋼板であり、薄板を中心とした仕様が多くなっています。

本規格では、以下のような観点から材料が分類・規定されています。

・板厚と寸法公差

・引張強さ・伸びなどの機械的性質

・めっき厚さとその均一性

・表面の外観と仕上げ方法

・表面処理の有無(クロメート、非クロメートなど)

製品記号と分類例

JIS G 3313の中では、製品の用途や強度、加工性に応じていくつかのグレードが設定されています。

代表的な分類は以下のとおりです。

・SECC(Commercial quality)

一般的な商用グレードで、バランスの取れた加工性と表面性を有しています。

家庭用電化製品やOA機器の筐体に多用されます。

・SECE(Drawing quality)

深絞り加工などを前提とした材料。

加工性がさらに向上しており、複雑な形状の部品などに使用されます。

・SECD(Deep drawing quality)

さらに深い絞り加工に対応する高加工性グレード。

特に成形性が重視される製品に適用されます。

・SECEN(Extra deep drawing quality)

最高レベルの成形性を誇るグレード。

精密成形や複雑な筐体、化粧板などに適用されます。

これらの記号は、いずれも電気亜鉛めっき鋼板であることを前提としつつ、加工用途別の分類として明確に区分されています。

めっき厚さと記号の表記方法

めっき厚さについては、JIS G 3313では「片面あたり〇g/m²」として表記され、用途に応じて以下のような厚みが選ばれます。

・Z08(片面8g/m²)

・Z12(片面12g/m²)

・Z20(片面20g/m²)など

このように、「Z」+数値でめっき重量を示し、製品仕様書や図面にも記載されます。

また、片面と両面で重量を変える「非対称めっき仕様」も可能で、例えば「Z12/Z6」などと表現されます。

表面処理の区分

SECCでは、めっき後の表面処理(パッシベーション処理)の有無も重要な分類項目です。

以下のような処理が一般的です。

・クロメート処理(有色または無色):耐食性が向上し、保存性が高い。

・非クロメート処理(環境対応型):RoHS指令対応として六価クロムを含まない。

・指紋防止処理:製造・組立時の汚れを防止し、外観品に適する。

製品呼称には、これらの処理内容が記載されることもあり、たとえば「SECC-CF」などと表される場合もあります。

SECCの特性と利点

耐食性のメカニズムと限界

SECC(電気亜鉛めっき鋼板)の最大の特徴の一つが「優れた耐食性」です。

鋼板表面に形成された亜鉛めっき層が腐食を防ぐ重要な役割を果たしており、その仕組みと効果を理解することは、適切な材料選定や製品寿命の設計に欠かせません。

ただし、SECCの耐食性にも当然ながら限界が存在します。

本項では、そのメカニズムと制約について詳しく解説します。

亜鉛めっきによる犠牲防食作用

SECCの耐食性は、亜鉛の「犠牲防食作用」によって成り立っています。

鋼板が空気中の水分や酸素、塩分などにさらされると、通常は鉄が酸化して赤錆を生じます。

しかし、SECCでは表面に亜鉛がコーティングされており、酸化の進行において亜鉛が鉄より先に腐食するため、鉄素地が保護されるのです。

このとき、亜鉛は自らが酸化しながらも、鉄との電位差によって防食電流を発生させることで、局所的な腐食の進行を抑制します。

特に塗膜などが損傷した場合でも、周囲の亜鉛がその部位をカバーするように作用するため、錆の進行を遅らせる効果があります。

めっきの均一性と耐久性

電気亜鉛めっきは、めっき層が薄くても非常に均一に付着するという特性を持っています。

厚みは一般に3~20μm程度であり、これだけでも軽度な腐食環境では十分な防食効果を発揮します。

また、SECCにはクロメート処理や指紋防止処理などの追加表面処理が施されることが多く、これにより水分や化学薬品からの影響をさらに軽減できます。

これらの処理は、めっき層の耐久性を向上させると同時に、塗装や接着との相性も良好に保ちます。

耐食性の限界と注意点

一方で、SECCにも耐食性に関する限界が存在します。

以下のような状況では、その効果が大きく損なわれる可能性があります。

・塩害環境(海岸地域や融雪剤の散布地域)

塩分は亜鉛の腐食を促進し、めっき層の消耗を早めます。

特に両面が露出している環境では、想定より早く錆が発生する可能性があります。

・高湿度または結露の繰り返し環境

通気の悪い密閉空間などでは、微細な水分が長時間残留し、腐食の起点となります。

特に防錆処理が不十分な場合は危険です。

・キズや穴あき加工部への局部腐食

機械加工や接触傷によって、めっき層が完全に除去された場合、局部的に鉄が露出し、そこから錆が拡大することがあります。

・強酸・強アルカリとの接触

亜鉛は中性~弱酸性環境では安定していますが、強酸や強アルカリに対しては耐性が低く、化学的な腐食が急激に進行します。

これらのリスクを避けるには、環境条件に応じた追加塗装やコーティング、材料の変更(例:ステンレス鋼への切り替え)も検討が必要です。

まとめ

SECCは、軽度な屋内環境や常温乾燥下での使用には非常に優れた耐食性を発揮しますが、過酷な環境下ではその性能が十分に発揮されないこともあります。

設計段階で使用環境を正確に見積もり、必要に応じて処理の種類・めっき厚さ・防錆設計などを調整することが、材料の真価を引き出す鍵となります。

成形性・加工性に優れる理由

SECC(電気亜鉛めっき鋼板)が幅広い産業分野で使用されている大きな理由の一つは、その優れた成形性と加工性にあります。

加工時に割れにくく、安定した寸法精度が得られることから、特に複雑な形状や薄板を要求される部品の製造において、SECCは非常に扱いやすい材料とされています。

ここでは、その理由を素材構造や製造プロセスの観点から詳しく解説します。

冷間圧延鋼板(SPCC)を母材に持つ強み

SECCの母材であるSPCC(冷間圧延鋼板)は、熱間圧延後にさらに冷間で圧延されて製造されるため、非常に優れた寸法精度と均一な板厚、滑らかな表面を有します。

冷間加工により材料の結晶構造が整い、伸びやしなやかさが確保されているため、曲げ加工・深絞り・プレス成形などさまざまな加工方法に対応可能です。

このような基礎材料の性質がそのままSECCに引き継がれていることが、SECCの加工性の高さを支える根本的な要因です。

電気亜鉛めっきの特性と加工への影響

SECCの表面に施されている電気亜鉛めっき層は、薄くて均一なのが特徴です。

これは、溶融亜鉛めっき(SGCCなど)と比べて以下の点で有利です。

・めっき層が薄いため、加工時にひび割れやはく離が起こりにくい

・表面の平滑性が高く、金型へのダメージが少ない

・めっきの偏りが少ないため、精密部品の製造に適している

また、電気亜鉛めっきは低温で処理されるため、母材の金属組織に悪影響を与えることがなく、冷間圧延材の性質をそのまま維持できます。

これにより、成形性の良さを損なうことなく、防錆機能を追加できているのです。

薄板加工や複雑形状への対応力

SECCは、板厚が0.3mm〜3.2mm程度まで広くラインアップされており、精密機器の内部部品から大型筐体まで多様な用途に対応可能です。

特に、OA機器や通信機器、自動車内装部品などでは、複雑な折り曲げ加工や連続プレス加工が行われますが、SECCはこれらの加工に十分耐える靭性と延性を備えています。

また、加工後のバリの発生が少なく、塗装や接着などの後工程にもスムーズに対応できる点も、加工性の良さを支える重要な特性です。

溶接性や切断性とのバランス

SECCは、溶接性にも一定の良好さを持っています。

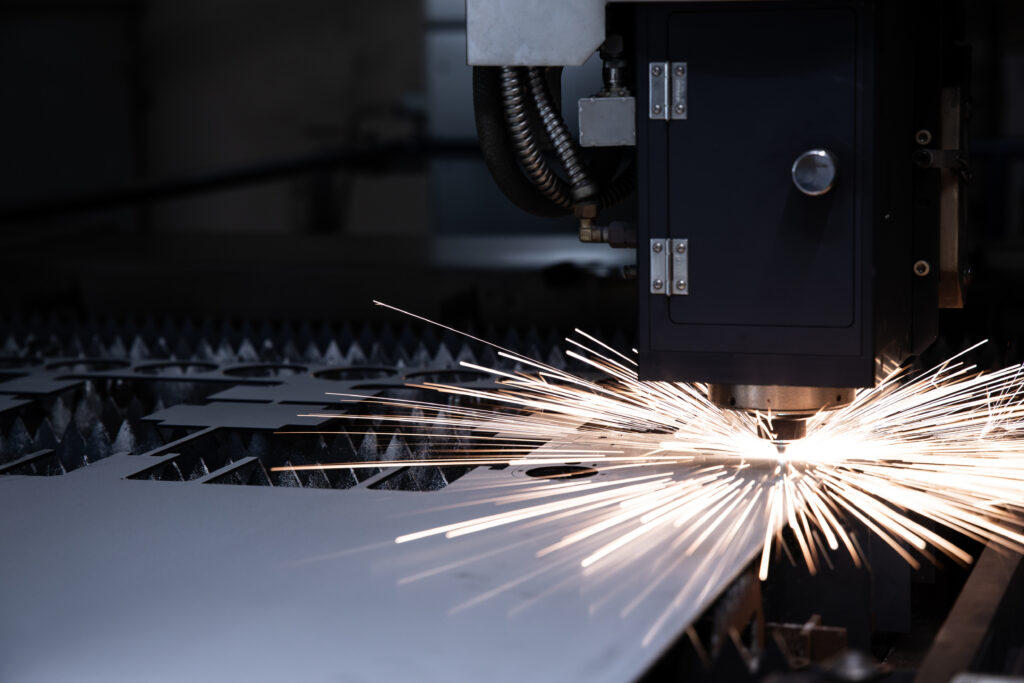

溶接時に表面の亜鉛が蒸発・酸化するため注意は必要ですが、適切な条件管理を行えばスポット溶接やシーム溶接なども十分に対応可能です。

また、レーザー加工やシャーリング、タレパン(タレットパンチプレス)加工との相性も良く、生産ラインの自動化・高速化に貢献できる材料として高く評価されています。

加工時の注意点

加工性に優れるSECCですが、以下の点には注意が必要です。

・過度な絞り加工では、めっき層の割れや剥がれが生じることがある

・高温環境での加工は、亜鉛の蒸発や酸化による不具合の原因となる

・曲げR(曲げ半径)が小さい場合、母材のクラックやめっき剥離が起こりやすくなる

これらを避けるためには、金型形状の最適化、潤滑剤の使用、加工条件の適正化など、設計・工程面での工夫が必要です。

外観と塗装性の評価ポイント

SECC(電気亜鉛めっき鋼板)は、その美しい外観と優れた塗装性によって、家電製品や情報機器、家具など、外観品質が重視される分野で多用されています。

電気亜鉛めっきならではの表面の均一性や、処理後の光沢性・平滑性が製品の外観を左右し、また、塗装や印刷工程での良好な接着性も、SECCの大きな強みとなっています。

本項では、SECCの外観品質と塗装性について評価のポイントを詳しく解説します。

電気亜鉛めっきならではの表面美

SECCの最大の特徴の一つが、表面が非常に平滑で、光沢があり、美しいという点です。

これは、電気めっき法により亜鉛層が極めて均一に析出するためで、結晶粒が細かく整っためっき面が得られます。

この結果として

・見た目にムラがなく、製品外観の質感が高まる

・光沢感があり、そのままでも使用可能な美しさを持つ

・プレス加工後も表面の輝きがある程度維持されやすい

といった利点が得られます。

また、SECCはSPCCの平滑な基材に薄い亜鉛層を乗せた構造のため、凹凸や欠陥の発生が少なく、外観検査基準もクリアしやすい素材となっています。

塗装との相性の良さ

SECCは、塗装や印刷との相性にも非常に優れており、各種塗料(粉体塗装、焼付け塗装、電着塗装など)との密着性が高いことが特長です。

これは、電気亜鉛めっきの表面が塗料の食いつきに適した微細構造を持っていることや、めっき後のクロメート処理が塗装下地として優れているためです。

特に次のような場面で効果を発揮します。

・外装筐体やカバーの塗装:塗膜が剥がれにくく、色ムラも起きにくい

・デザイン性を重視する製品:塗料の発色が良く、美観が安定する

・ロゴ印刷や文字入れ:表面が均一なため、高精細な印刷が可能

さらに、塗装後の耐食性も大幅に向上するため、厳しい環境でも美観と防錆性を両立できます。

表面処理の種類と外観への影響

SECCには、使用環境や後工程に応じてさまざまな表面処理バリエーションがありますが、それぞれ外観や塗装性にも影響を与えます。

・無処理タイプ(SECC-A):自然な金属光沢。後処理を行うことで塗装前提の仕様に対応。

・クロメート処理タイプ(SECC-B):薄い黄色〜虹色の光沢があり、防錆性が高い。塗装下地としても良好。

・指紋防止処理(SECC-C):透明な樹脂皮膜で覆われており、触っても皮脂が残りにくく、美観維持に適する。塗装性も対応可。

なお、最近では環境対応(RoHS対応)の観点から、六価クロムを使用しないノンクロメートタイプも増えています。

これらも塗装との相性を考慮した設計がなされており、問題なく使用できます。

外観と塗装性を保つための注意点

SECCの美しい外観や塗装性を最大限に活かすには、以下の点に注意が必要です。

・保管環境の湿度管理:高湿度下では白錆が発生しやすく、美観が損なわれる

・塗装前処理の徹底:脱脂・洗浄を適切に行わないと塗膜剥離の原因に

・表面キズの防止:取り扱いや搬送時に擦りキズがつかないよう工夫が必要

・焼付け温度の管理:高温加熱によって亜鉛層が変質すると塗膜不良の恐れがある

まとめ

SECCは、見た目の美しさと塗装のしやすさという、設計者と製造現場の両方にとってメリットのある材料です。

加工後の製品がそのまま露出する外装用途では、SECCの外観品質の高さが重要な選定基準となります。

適切な表面処理と塗装工程を組み合わせることで、耐久性・美観・コストのバランスが取れた製品設計が可能となります。

SECCの加工と注意点

曲げ加工・絞り加工時のポイント

SECC(電気亜鉛めっき鋼板)は、冷間圧延鋼板(SPCC)を母材としており、優れた成形性を有することから、曲げ加工や絞り加工などの塑性加工にも適しています。

しかし、母材が柔らかく加工しやすい一方で、表面に電気亜鉛めっき層が存在するため、加工条件によってはめっきの割れや剥離が起こるリスクも伴います。

ここでは、SECCの塑性加工における重要なポイントと注意点を解説します。

■ 曲げ加工時の考慮事項

SECCは、一般的な直角曲げ(90度)やU曲げなどに対して非常に良好な加工性を示しますが、以下のような点に留意する必要があります。

・最小曲げR(曲げ半径)の確保:

小さすぎる曲げ半径(R)は、めっき層のクラックや剥離の原因になります。

JISでは通常、板厚の1.0~1.5倍程度の曲げ半径が推奨されています。

・曲げ方向と圧延方向の関係:

圧延方向に対して垂直に曲げる方が割れにくく、加工性が高まります。

圧延方向に沿って曲げると割れが発生しやすくなる傾向があります。

・金型の仕上げ精度:

金型の表面が粗い場合、表面キズやめっき層の損傷の原因となります。

金型の面粗度や隙間管理も品質を左右する要素です。

■ 絞り加工時のポイント

SECCの絞り加工も可能ですが、一般のSPCCと同様に、素材の引張強度や伸び特性を考慮した設計が必要です。

・加工グレードの選定:

深絞りや多段絞りを行う場合は、SECCではなくSECE(Drawing Quality)やSECD(Deep Drawing Quality)など、加工専用グレードを選定することが推奨されます。

・潤滑剤の使用:

絞り加工では摩擦熱が発生し、亜鉛層の割れや剥離につながることがあるため、潤滑性の高い油や処理剤を使用することで、表面の保護と加工安定性を高めることができます。

・加工速度と条件の最適化:

加工速度が速すぎると応力集中が起こりやすく、素材やめっき層にダメージを与える可能性があります。

段階的な成形やバックテンションの調整も効果的です。

■ 加工後の確認事項

曲げ・絞り加工後には、以下のような点を確認する必要があります。

・表面のクラックや剥離の有無

・曲げ部の寸法精度と反り

・めっき層の密着性の保持

・バリや二次的な傷の発生

これらをチェックすることで、不良品の流出を防ぎ、品質の安定化につながります。

溶接性とその制約

SECCは鉄を母材とするため、基本的に良好な溶接性を持っています。

しかし、表面に施された電気亜鉛めっき層が溶接時の妨げとなる場合があり、特にスポット溶接やアーク溶接を行う際には、制約や注意点が生じます。

本項では、SECCの溶接性とその制限事項について詳しく見ていきます。

■ SECCの溶接可能な手法

SECCで一般的に用いられる溶接手法には以下のようなものがあります。

・スポット溶接(抵抗溶接)

→ 電子機器筐体などで多用される。

母材が薄板であることから最も一般的。

・アーク溶接(TIG・MAGなど)

→ やや厚板の接合や強度が要求される構造部に使用。

・レーザー溶接・高周波溶接

→ 精密機器部品や高速ラインでの溶接に利用。

■ めっき層による問題点

SECCに施された亜鉛めっき層は、溶接時に以下のような影響を与えます。

・アーク不安定・スパッタの増加:

亜鉛の蒸発によりアークが不安定になり、スパッタが増える。

・ブローホールやピンホールの発生:

溶融中に亜鉛が気化し、溶接部に空洞ができてしまう。

・ヒュームの発生による健康被害:

溶接時に発生する亜鉛ヒュームは有害であり、作業環境の換気が必要。

・導通不良(スポット溶接時):

電極間の接触抵抗が大きくなり、溶接強度が不安定になる場合がある。

■ 溶接時の対策と工夫

これらの課題を克服するため、以下の対策が有効です。

・亜鉛層の除去:

溶接前にブラストやワイヤーブラシでめっき層を部分的に除去する。

・パルス溶接・多段加圧:

溶接熱を調整し、気化を抑制。スポット溶接では通電と加圧を分けて行う。

・銅合金電極の使用(スポット溶接):

導通効率が高く、電極寿命も長くなる。

・ヒューム除去装置の設置:

作業環境の安全性を確保する上で非常に重要。

■ 加工・溶接後の確認

溶接部に対しては以下の検査を実施するのが一般的です。

・強度テスト(引張試験・せん断試験)

・X線検査・ブローホール検出

・外観確認(焼け、割れ、変色)

表面処理(塗装・クロメート処理など)の対応の詳細

SECCの最大の利点の一つが、多様な表面処理に対応できることです。

これにより、防錆性、美観、耐薬品性、指紋防止、塗装下地など、使用環境や設計要件に応じた柔軟な対応が可能になります。

ここでは、SECCに対する代表的な表面処理方法と、それぞれの特徴や注意点を解説します。

■ クロメート処理

SECCには、亜鉛めっき後にクロム化合物による「パッシベーション処理(クロメート処理)」が行われることがあります。

これは、表面の耐食性を高め、白錆(ZnO)の発生を抑える効果があります。

・有色クロメート(黄色〜虹色):耐食性が高く、保存期間も長い。ただし、六価クロムを含むためRoHS非対応。

・無色クロメート(透明・白色):見た目が自然で後工程にも馴染みやすいが、有色よりやや耐食性は劣る。

現在では、環境規制(RoHS、REACH)により、六価クロムを含まない「三価クロメート」や「ノンクロメート処理」が主流となっています。

■ 塗装対応

SECCは塗装との相性が良く、以下のような工程に適しています。

・粉体塗装

・焼付け塗装

・電着塗装

・印刷(シルクスクリーンなど)

塗装前処理として脱脂・リン酸亜鉛皮膜処理などを行うと、塗料の密着性が向上し、剥がれ防止や腐食抑制につながります。

■ 指紋防止処理・有機コーティング

指紋防止処理は、透明な有機皮膜を表面に施すことで、皮脂によるシミや腐食を防止します。

事務機器や家電製品などの外装部品で多く採用されています。

特徴:

・耐指紋性、耐摩耗性が高い

・塗装との併用も可能(塗装下地処理タイプあり)

・化粧用途にも適する

■ 表面処理選定時の注意点

・後工程との整合性:溶接・接着・塗装などの後処理に適した表面処理を選定する。

・環境規制への対応:六価クロムを含む処理は、欧州や北米向け製品では使用不可となる可能性あり。

・保存性の確保:表面処理の有無によって錆びやすさが大きく異なる。長期保存時には防湿管理が重要。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。