SPHCとは?熱間圧延鋼板の特性・用途から選び方までを徹底解説

SPHC(Steel Plate Hot Commercial)は、JIS G 3131に規定される熱間圧延軟鋼板で、卓越した成形性とコスト効率が求められる構造用途において、試作から量産まで幅広く活躍します。

本稿では、SPHCの基本特性、用途の広がり、そして他素材との比較を通じて、設計・素材選定における最適な判断をサポートします。

SPHCとは

SPHCとは、「Steel Plate Hot Commercial」の略称で、日本工業規格(JIS G 3131)に規定された熱間圧延軟鋼板の一種です。

主にプレス加工などを前提とした一般構造用の鋼材であり、冷間圧延を施す前の段階で使用されることもあります。

「熱間圧延」とは、高温に加熱された鋼をロールで圧延することで、所定の厚さや形状に仕上げる加工方法を指します。

SPHCは比較的安価で成形性が高く、建築、自動車、電機製品の筐体など、幅広い分野で使用されます。

SPHCはあくまで「圧延状態(Hot Rolled)」を示すもので、具体的な用途や形状、表面仕上げの仕様はさらに細分化されたグレード(例:SPHD、SPHE)で指定されることがあります。

熱間圧延されたSPHCは、表面が黒皮(酸化皮膜)に覆われており、腐食を防ぐために追加の表面処理が必要な場合もあります。

また、SPHCは機械的強度や耐食性を重視する場面では不向きとされることもあり、必要に応じて他の鋼種との比較検討が必要です。

そのため、コスト重視かつ加工性を優先する用途でよく採用されます。

SPHCの化学成分

SPHCの化学成分は、JIS G 3131により範囲が規定されています。

ただし、一般用鋼材のため厳密な成分規制は設けられておらず、以下の成分範囲が一般的です。

・炭素(C):0.15%以下

・ケイ素(Si):0.05%以下

・マンガン(Mn):0.60%以下

・リン(P):0.05%以下

・硫黄(S):0.05%以下

これらの成分は、成形性と加工性を重視して最適化されています。

特に炭素含有量を低く抑えることで、溶接性と延性(曲げやすさ)を高めています。

また、マンガンは鋼の靭性や引張強さを向上させる役割を持ちますが、過剰に含まれると加工性を損なうため、適度な範囲に調整されています。

SPHCは、特殊用途向けの合金鋼とは異なり、添加元素が少なく、標準的な一般用途向け鋼板としての性質を備えています。

したがって、コストパフォーマンスに優れる反面、特別な強度や耐腐食性を求める用途には向いていません。

熱間圧延とSPHCの製造プロセス

SPHCは「熱間圧延(Hot Rolling)」によって製造されます。

これは、鋼素材を再結晶温度(おおよそ900〜1300℃)以上に加熱した状態で圧延することで、成形や厚みの調整を行う工程です。

以下が一般的な製造プロセスの流れです。

・スラブの鋳造:溶かした鉄(溶鋼)を連続鋳造機によってスラブ(直方体の鋼の塊)として成形します。

・加熱炉での昇温:スラブを加熱炉で約1200℃に加熱します。この温度での加熱によって鋼が軟らかくなり、圧延が容易になります。

・粗圧延(ブレークダウンミル):加熱されたスラブを複数のロールの間に通し、ある程度まで厚みを減らします。これによってスラブが「バンドル(帯状)」の形状になります。

・仕上げ圧延(フィニッシングミル):さらに精密に圧延して最終的な厚みや幅に仕上げます。表面の品質や板厚の精度はこの段階で決まります。

・冷却:圧延後、鋼板は冷却されます。この段階でスケール(酸化皮膜)が形成され、黒皮仕上げとなります。

・巻取り(コイリング):冷却後の鋼板をコイル状に巻き取って出荷準備をします。この状態で「熱間圧延鋼板(コイル)」として販売されます。

SPHCは、このような工程を経て製造されるため、加工しやすく価格も安定しているという特性を持ちます。

一方、冷間圧延材と比べて表面精度や寸法精度はやや劣ります。そのため、使用目的によっては追加の仕上げ加工や処理が必要になることもあります。

SPHCの特性とメリット

機械的性質(引張強さ・伸び)

SPHCは、熱間圧延鋼板としての標準的な機械的特性を有しています。

JIS G 3131によると、代表的な機械的性質は以下の通りです。

・引張強さ:270〜410N/mm²程度

・伸び(エロンゲーション):28%以上(板厚によって変動)

このように、引張強さは中程度でありながら、伸びに関しては比較的高い値を示すため、延性や塑性変形に優れています。

この性質は、成形加工時に割れにくく、柔軟に形状を変えられるという利点に直結します。

また、SPHCは炭素含有量が低いため、硬化しにくく、焼き入れによる強度向上には向いていません。

その反面、衝撃に対する靭性を保ちつつ、板金加工や曲げ加工にも対応しやすいという特徴があります。

加えて、製品の厚みによって若干の物性差が生じるものの、一定の公差内に収まるよう製造管理されています。

そのため、安定した機械的性質を維持しながら大量生産が可能であり、コストパフォーマンスに優れる素材として重宝されています。

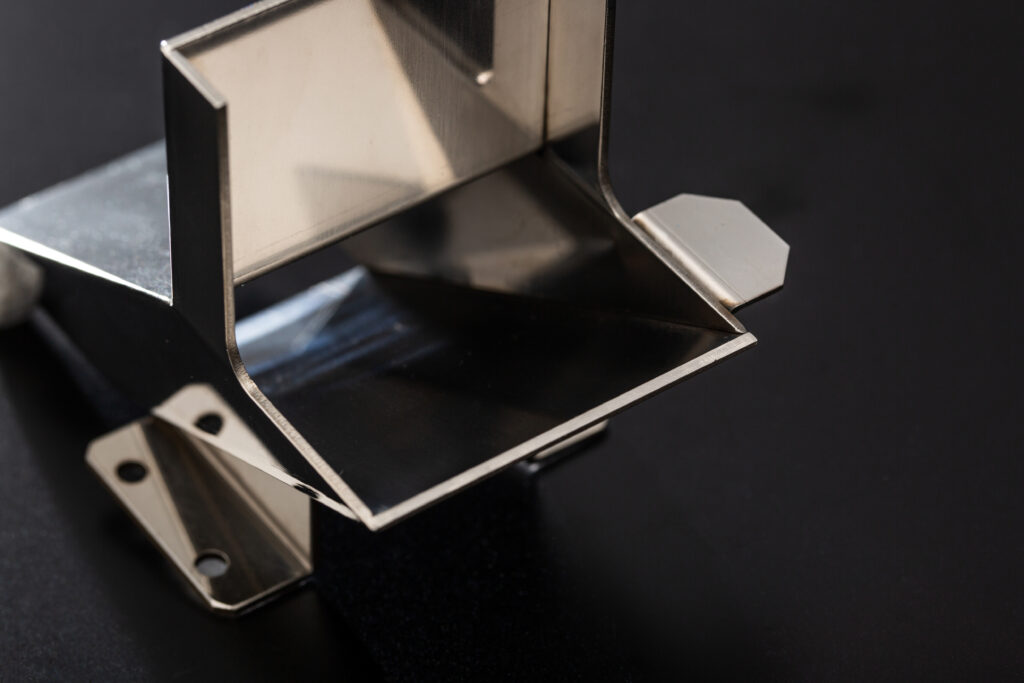

成形性と加工性

SPHCの大きな利点のひとつが、優れた成形性と加工性です。

これは、比較的低炭素かつ熱間圧延による組織の粗さが影響しています。

具体的には以下のような特徴があります。

・曲げ加工がしやすい:高い延性と靭性により、割れやクラックの発生リスクが低く、深曲げにも対応可能。

・プレス加工適性:打ち抜き、しぼり、折り曲げなど、多様なプレス工程にも適応。特にSPHCは自動車の骨格部品や日用品に多く利用されており、複雑な形状への対応がしやすい。

・切断性も良好:シャーリングやレーザー、プラズマ切断などにも適応可能で、エッジ品質も許容範囲内に収まります。

ただし、冷間圧延鋼板に比べると表面精度がやや劣るため、精密加工や表面外観を重視する用途では追加の表面処理や研磨が必要になる場合があります。

また、加工硬化しにくい点は利点でもあり欠点でもあるため、強度を付与したい場面では他鋼種との使い分けが求められます。

溶接性と表面処理のしやすさ

SPHCは、炭素含有量が低いため、一般的に非常に優れた溶接性を持っています。

アーク溶接、スポット溶接、CO2溶接など、様々な溶接方法に対応可能であり、自動車や建築資材、産業機器のフレームなど溶接を多用する用途に広く採用されています。

炭素量が少ないことで、溶接後の脆性破壊や硬化のリスクが低く、熱影響部(HAZ)の機械的性質も比較的一定に保たれるため、後工程の処理が容易になります。

また、亀裂の発生も少なく、熟練を要さない溶接工程が実現できる点も量産現場では大きな利点です。

一方、表面処理性についてもSPHCは加工しやすい素材です。

熱間圧延により黒皮(スケール)が表面に形成されるため、このままでは塗装やメッキには不向きですが、酸洗いやショットブラストを用いることで簡単にスケールを除去できます。

その後の表面処理として、

・リン酸処理(パーカライジング)

・電着塗装

・亜鉛メッキ(溶融・電気)

などが可能で、下地処理を施すことで優れた耐食性・外観性を付与できます。

これにより、自動車部品や電機筐体など、外部環境に晒される製品にも対応可能です。

このように、SPHCは溶接性・塗装性ともに高いレベルで両立されており、製造・組立・表面仕上げまで一貫して扱いやすい材料と言えます。

SPHCと他材料との比較

SPCCとの違い

SPHC(熱間圧延鋼板)とSPCC(冷間圧延鋼板)はどちらもJIS(日本工業規格)に規定された鋼板ですが、製造方法、表面品質、用途に明確な違いがあります。

製造方法

・SPHC:スラブから加熱→熱間圧延による製造。再結晶温度以上(約900〜1300℃)で加工するため、内部応力が少なく、成形性が高い。

・SPCC:熱間圧延後、酸洗後に冷間圧延が施される。常温成形のため高い寸法精度と表面平滑性を持つ。

表面状態と外観

・SPHC:酸化スケール(黒皮)が表面に存在し、ややざらつきがある。見た目重視の用途では酸洗やショットブラスト、塗装・メッキ処理が必要。

・SPCC:高光沢で滑らかな表面。塗装や外観仕上げに適し、板厚の公差も±0.1mm前後と精度が高い。

寸法公差と板厚範囲

・SPHC:板厚1.2~14mm程度。厚みのばらつきが若干大きめ(±0.2mm程度)が許容される。

・SPCC:薄板(0.3~3.2mm)が中心。±0.05mm前後と高精度な板厚制御。

用途の違い

・SPHC:成形性、コスト優先の構造材や補強部品、自動車のブラケット、建築用プレート等に使用。

・SPCC:外観や寸法精度が重視される部分—家電カバー、精密筐体、家具金物、装飾パーツなどに多用。

加工上の取り扱い

・SPHCは荒加工に向くが、加工後の歪みや反りがやや大きくなる傾向あり。

・SPCCは寸法安定性や表面仕上がりを重視する用途に適し、冷間での塑性加工も可能。しかし、成形加工(深絞りなど)では硬化や割れが起こりやすい。

このように、「粗くてもよいので形を作る」用途はSPHC、寸法精度と美観が求められる用途はSPCCという明確な使い分けがあり、それぞれの特性を考慮した素材選定が重要となります。

高張力鋼板との比較

高張力鋼板(ハイテン、HT材)は、SPHCに比べて格段に高い強度を持つ鋼材で、自動車軽量化などの最新技術に不可欠な素材です。

ここでは両者の違いを明確にします。

炭素量・合金成分

・SPHC:炭素含有量0.10〜0.15%、非合金の軟鋼。

・ハイテン:微合金化(Nb、Ti、V)、炭素0.15%以上、強靭・高強度を実現。

引張強さ・降伏強さ

・SPHC:270〜410N/mm²程度。適度な柔軟性と延性。

・ハイテン:590〜980N/mm²以上(場合により1500MPa級)。極めて高強度で薄肉設計が可能。

伸び・延性

・SPHC:伸び28%以上で非常に塑性変形に強い。量産加工に向く。

・ハイテン:伸び率は10〜20%程度。延性はSPHCに劣るため、曲げ・絞り加工では注意が必要。

成形と加工

・SPHC:成形加工(深絞り・曲げ)に強く、割れにくい。

・ハイテン:高強度による変形抵抗で割れのリスクがある。曲げ・絞り加工では加熱または応力緩和処理が必要。

溶接方法

・SPHC:一般的なアーク溶接やスポット溶接で十分。炭素含有量が低く容易。

・ハイテン:高強度ゆえ炭素当量が高く、溶接部は硬く脆くなる傾向あり。YAG溶接、抵抗スポット対応など、溶接条件調整や熱処理、接合材料選択が必須。

用途

・SPHC:非構造部材、補器具、建築足場、自動車補強部品など。

・ハイテン:車体フレーム、衝突安全部品(Aピラー、Bピラー)、ブレーキ部品、高荷重構造体など。

コスト面

・SPHC:低コストで大量生産に最適。

・ハイテン:高コストだが、薄肉設計による軽量化効果で総合コスト低減が可能なケースも。

このように、SPHCは「汎用性・成形性を重視する部品に向く一方、ハイテンは高強度が求められる部位で選ばれる」素材です。

両者は目的やコストを明確にした上で使い分けられます。

SUS(ステンレス鋼)との違い

ステンレス鋼(SUS)は耐食性と美観性に優れた高機能材料であり、SPHCとは以下のような用途や特性の面で対比されます。

耐食性

・SPHC:表面が黒皮で錆びやすく、防錆・塗装処理が必須。

・SUS:クロム18%以上により耐食性が高く、屋外・食品用途に最適。

合金成分

・SPHC:非合金軟鋼。

・SUS:クロム(Cr)、ニッケル(Ni)等合金元素添加で高耐食性と強度・非磁性を実現。

引張強さ・伸び

・SPHC:〜410N/mm²、伸び28%以上。

・SUS304:520〜720N/mm²、伸び40%前後。強度・延性ともに優秀。耐食優先で強度はSPHCより高い。

加工性

・SPHC:加工性・成形性が良く、曲げ・加工硬化のリスクが低い。

・SUS:硬度が高いため、深絞りや複雑成形には難。冷間加工には潤滑や刃物の高硬度化が必要。

溶接性

・SPHC:一般的な溶接で容易。

・SUS:溶接時の酸化・クロム炭化物の析出による耐食低下(粒界腐食)の恐れあり。TIGやMIG溶接では制御対策や溶接後処理が必要。

外観・仕上がり

・SPHC:表面仕上げに加湿が必要。酸洗・研磨・めっき・塗装など工程が増える。

・SUS:研磨やバイブレーション仕上げなど高級感ある面仕上げが可能で、外観用途に最適。

価格差

・SPHC:材料費が安く、汎用用途に適する。

・SUS:材料費は数倍高いが、耐食性によりメンテナンスや長期使用でのメリットあり。

このように、「コスト・成形性重視ならSPHC、耐食性・高品質仕上げならSUS」という使い分けが基本です。

使用環境・外観要件・コスト目標を明確にした上で、より適切な素材選定を行うことが大切です。

SPHCの用途と使用例

自動車部品への利用

SPHC(熱間圧延軟鋼板)は、自動車業界で非常に多く使用される素材のひとつです。

最大の特長は、コストパフォーマンスに優れつつも一定の強度と成形性を持ち、量産性に適している点です。

自動車部品では、強度がそこまで求められず、複雑な形状を必要としない構造部材に広く使われます。

具体的には以下のような部品に使用されています。

ブラケット類(エンジンマウント、ボディ支持金具)

SPHCは引張強さが約270〜410MPaで、十分な強度を保ちながらも延性が高いため、簡単な曲げや穴あけ加工がしやすく、部品の生産性が高い。

補強プレート・補助フレーム

車体の構造体の一部で、衝撃吸収の観点で中強度材が望まれる部位に利用されます。

SPHCは溶接性も良く、溶接構造部材として最適です。

ホイールハウスやインナーフェンダーの補助板

これらは直接外観に関係しないが、耐久性と簡易な防錆対策(塗装など)が求められます。

SPHCは黒皮の状態でも加工後に防錆処理を加えることで十分対応できます。

シートフレームやステー類

コスト重視の内部構造部では、SPHCのような熱間圧延材が採用されることが多く、大量生産時の安定供給が重要視されます。

足回りの部材(ロアアームの補助材など)

高張力鋼ではコストが高くなる箇所にSPHCを用いることで、コストと性能のバランスを調整できます。

特に、日本の自動車メーカーでは、コスト最適化のために部品ごとに適材適所の材料選定が行われており、SPHCは「汎用性が高いが主役ではない部品」のベース材として高く評価されています。

建築資材や家具部材

建築・建材分野でもSPHCは定番の素材のひとつです。

理由は、加工性とコスト、そして溶接性に優れるため、大量に使われる建築用パーツに最適な点にあります。

主に「構造材」「補強材」「表面が隠れる内装用部材」などで採用されています。

以下に代表的な用途を示します。

建築用構造材(プレート、ブラケット、ジョイント材)

鉄骨の接合や補強に使うプレートやアングル、H鋼の接合部材などにSPHCが多く使われます。

熱間圧延材であるため、溶接時の割れが少なく、加工後も安定した構造強度を保ちます。

床や天井の支持部材(吊り金具、ランナーなど)

これらは外部に露出しない部材であるため、黒皮材のままでも問題ありません。

必要に応じて簡易的な塗装で防錆処理を行います。

家具のフレームや金具部品

特にオフィス家具や業務用什器(棚、ラック、什器)では、SPHCを曲げ加工して脚や骨格部を形成するケースが多くあります。

コストと加工のしやすさが魅力です。

建材機器のケース部材や支持ベース

屋内の給排気設備、ダクト、エレベータフレーム、空調設備などの構造枠としても使用され、軽い補強程度であればSPHCで十分対応できます。

さらに、SPHCは必要に応じてショットブラスト処理や酸洗処理を施してから塗装・メッキを行うことが多く、最終仕上げの自由度が高いのも大きなメリットです。

外観を気にしない部材には、そのまま使用することでコスト削減が可能です。

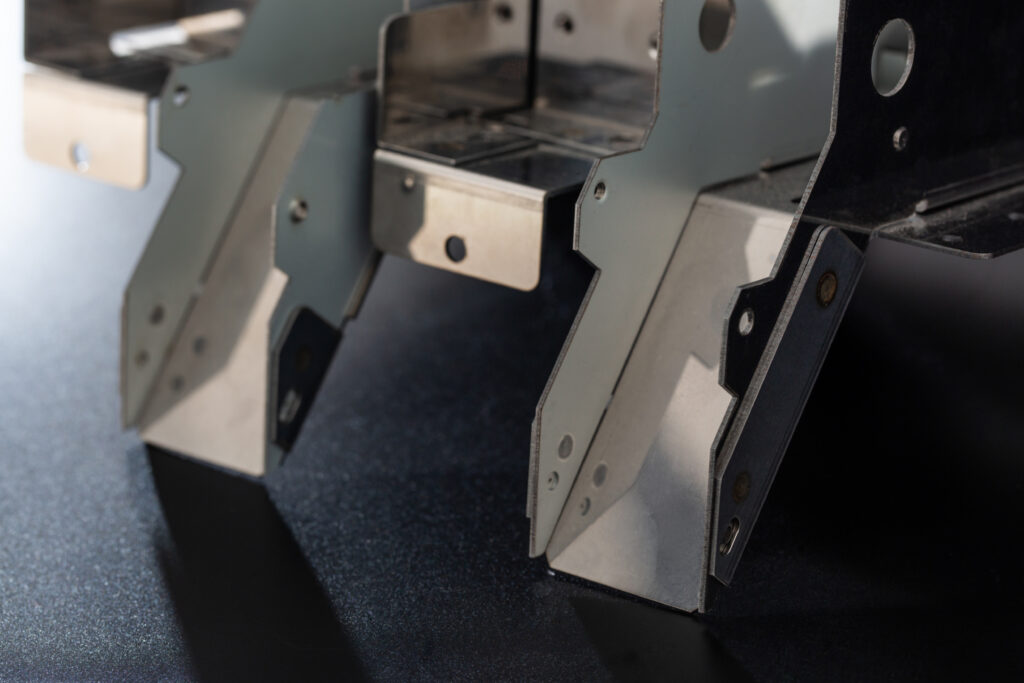

一般機械部品や産業用設備

SPHCは、産業機械や各種設備の機械要素部品にも広く使用されている汎用鋼材です。

特に、設計段階で「強度は中程度で十分」「加工性重視」「安価な材料を使いたい」という条件にマッチする場合、最初に候補に挙がるのがこの材料です。

以下は代表的な使用例です。

製缶構造物のフレーム

工場で使用されるコンベアや装置架台、製造機械の外枠など、大きな構造物では、溶接構造で強度を確保するケースが多く、SPHCはそのフレーム材料として適しています。

搬送設備部品(ブラケット、スライド板、リフターアーム)

軽負荷の部材であり、複雑な切削や高精度な加工が不要な部位では、SPHCを曲げ・穴加工・溶接で簡単に組み立てられるため、コストを抑えた機械構造が実現可能です。

治具・固定具のベース材

工場で使われる治具や装置のベースプレートにもSPHCは多用されます。

機械加工用の母材として使いやすく、必要に応じて表面加工(研磨、塗装、クロメート処理)を加えることで外観や耐久性を高められます。

ボックス・ケース・パネル類

制御盤や配電盤などの筐体部材に、黒皮または酸洗品のSPHCが使われることがあります。

成形性が高く、スポット溶接との相性も良好です。

土木・建機部品

バケット、ブレード、サポート金具などにも使用。

厚板SPHC材(5〜12mm)で供給されることもあり、重機の補助材などでは「削らずに切って使う」素材として重宝されます。

このように、SPHCは「特別な性能はないが、あらゆる汎用部材に使える」非常に扱いやすい鋼材であり、量産製造・試作設計の初期段階での試用材としても有用です。

切削加工・曲げ・穴あけ・溶接といった各種加工との親和性が高く、まさに産業用途の“ベーシックマテリアル”といえるでしょう。

SPHCを使った板金加工の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。