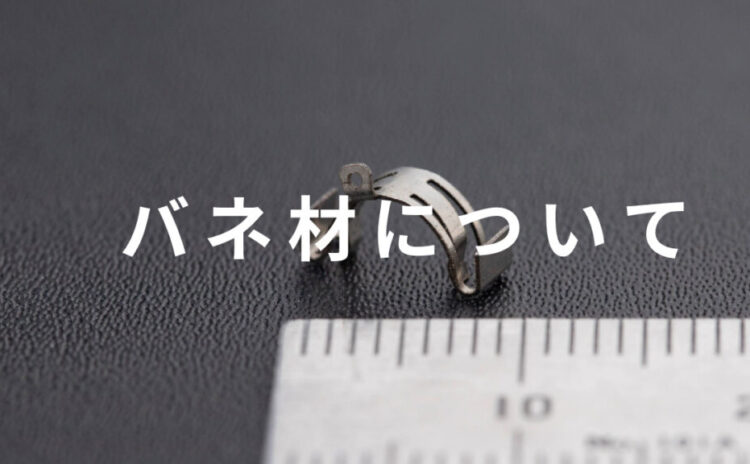

耐久性と性能の未来を拓く ― バネ用ステンレスの多機能性とは

バネ用ステンレス鋼は、ただ錆びに強いだけの素材ではありません。

耐食性・耐熱性・バネ性といった複数の高機能を見事に融合し、あらゆる環境下でも安定して性能を発揮できる信頼の素材です。

外装部品や水・薬品にさらされる過酷な条件においても、長期間にわたり変わらぬ力を保つその特性こそ、高付加価値製品に求められる本質ともいえるでしょう。

バネ用ステンレス鋼とは

バネ用ステンレスとは、ステンレス鋼の中でも特に「ばね(スプリング)」用途に適した性質を持つ材料の総称です。

ばねに求められる主な特性は、繰り返し荷重に耐えられる高い弾性力(バネ性)、優れた耐久性、そして耐食性です。

ステンレス鋼は元来、鉄にクロムを10.5%以上添加して耐食性を高めた合金であり、特に腐食環境に強いことが特徴です。

その中で、機械的強度やばね特性に優れた成分バランスと処理方法を施したものが「バネ用ステンレス」として使用されます。

バネ用ステンレスは、主にオーステナイト系(例:SUS301、SUS304)と析出硬化系(例:SUS631〈17-7PH〉)に分類されます。

オーステナイト系は優れた冷間加工性を持ち、加工硬化によりバネ性を付与することができます。

一方、析出硬化系は熱処理によって高強度と高バネ性を実現できるため、より高性能な用途にも対応可能です。

バネ用ステンレスの特徴のひとつは、錆びにくさと長寿命の両立です。

一般的な炭素鋼ばね(例:ピアノ線)は大気中や湿度の高い環境下で錆びやすいため、コーティング処理が必要になることがありますが、ステンレス製ばねであればそのまま使用できるケースが多く、メンテナンスフリーな設計にも貢献します。

また、非磁性の材料(例:オーステナイト系)は、電子機器や医療機器など、磁場の影響を受けやすい環境でも利用可能です。

ただし、加工によって一部磁性を帯びることがあるため、完全非磁性が要求される場合は注意が必要です。

加工性についても、バネ用ステンレスは冷間圧延により板ばねとして成形したり、ワイヤー状の材料を使ってコイルばねとして使用されたりと、幅広い形状に対応可能です。

さらに熱処理や時効処理によってばね性や強度を調整できるため、設計自由度も高いのが特徴です。

総じてバネ用ステンレスは、耐食性・耐熱性・バネ性のバランスに優れ、広範な産業用途に適した材料といえます。

特に屋外使用や水分・薬品に接する環境でのばね材としては、他材料よりも長期安定性が高いため、高付加価値の製品に数多く採用されています。

バネ材としてステンレスが選ばれる理由

ばね材としてステンレス鋼が広く採用されている背景には、「耐食性」「耐熱性」「機械的強度」「加工性」といった多くの優れた特性が関係しています。

これらの特性が複合的に作用することで、ステンレスばねは多様な環境下でも安定して性能を発揮し、他のばね材では対応が難しい用途においても信頼性の高い選択肢となっています。

まず第一に挙げられるのが、耐食性の高さです。

ばねは通常、繰り返しの機械的変形に晒されるため、表面にひび割れや微小な傷が生じやすく、それが腐食の起点になることがあります。

しかしステンレス鋼は、クロムによって形成される「不動態皮膜」が表面を保護することで、これらのダメージにも強く、錆びにくい特性を維持します。

特に湿気・水・薬品・塩分が存在する環境では、炭素鋼製ばねに比べて明らかに寿命が長く、メンテナンスの手間も大幅に軽減されます。

次に重要なのが、耐熱性です。

多くのばねは高温環境で使用されることがあり、温度が上がると一般的な炭素鋼では弾性が低下し、応力緩和(クリープ)が進行します。

一方で、ステンレスばねは比較的高温でもバネ特性を維持できるため、自動車エンジン周辺部品、加熱装置、医療用高温殺菌装置など、過酷な温度条件下でも安定動作が可能です。

また、非磁性や耐薬品性といった特性も、特定の分野で非常に重要視されます。

たとえば医療機器や電子機器では、磁場の影響を避けるために非磁性材料が求められることがあります。

オーステナイト系のSUS304やSUS301は元々非磁性であり、こうした用途に適しています。

また、析出硬化系のSUS631なども、熱処理によって高強度と耐食性を両立できるため、薬品に晒される環境でも優れた性能を発揮します。

さらに、加工性と供給の安定性もステンレスばね材の利点です。

冷間加工によって所望のばね性を得ることができ、また、線材、帯鋼、薄板などさまざまな形状で供給されているため、設計や製造の自由度が高くなります。

これにより、小型部品から大型構造物まで、多種多様なばね設計が可能です。

最後に、長期安定性とトータルコストの低さも見逃せません。

一見するとステンレスばね材は他のばね材料よりも価格が高く見えるかもしれませんが、防錆処理や頻繁な交換・メンテナンスの必要性を考慮すると、結果的にライフサイクルコストが低く抑えられるケースが多くなります。

このように、バネ材としてステンレスが選ばれるのは、単に「錆びにくい」からだけでなく、「総合的に信頼性と長寿命を確保できる材料」であるためなのです。

主なバネ用ステンレスの種類と特性

SUS301系の特性と用途

SUS301は、オーステナイト系ステンレス鋼に分類される材料で、バネ用途において非常に広く使用されている代表的なばね用ステンレスのひとつです。

その最大の特徴は、優れた冷間加工性と加工硬化性にあります。

つまり、材料をプレスや曲げなどで成形する過程で硬化し、バネに必要な弾性力を高めることができるのです。

化学成分としては、SUS304と似た構成を持ちながらも、クロム(Cr)やニッケル(Ni)の含有量がわずかに低く設計されています。

その結果、冷間加工によってオーステナイト組織の一部がマルテンサイトに変化しやすく、加工による強度上昇が大きいという性質を持ちます。

この点が、同じオーステナイト系のSUS304との大きな違いです。

SUS301のこの性質は、ばね材として非常に魅力的です。

ばねに必要な弾性力(引張強さや降伏点)を後加工で調整できるため、設計の自由度が高く、部品の形状や用途に応じて適切な加工度を選ぶことが可能です。

たとえば、「1/4H」「1/2H」「3/4H」「H(ハード)」「EH(エキストラハード)」といった段階的な硬さの材料が用意されており、希望するバネ性に応じた選定ができます。

さらに、SUS301は薄板や帯鋼、箔材などでも供給されており、板ばね・フラットスプリングなどへの成形に適していることから、精密ばね部品やクリップ、バッテリー接点、電気端子、各種スナップ機構など、精度と耐久性が求められる用途で重宝されています。

特に電子機器や通信機器、自動車の内装機構など、小型軽量で高性能な部品が求められる分野で多く採用されています。

また、基本的にオーステナイト系であるため、耐食性にも優れており、一般的な大気環境や湿度下での使用にも適しています。

ただし、加工硬化によりマルテンサイト相が増加すると若干磁性を帯びることがあります。

完全な非磁性が求められる用途には注意が必要ですが、逆に軽い磁性を活かして磁気センサー用部品などに応用されることもあります。

一方で、SUS301は高温環境や強酸・強アルカリなどの過酷な条件下においては、SUS304や特殊鋼材に比べてやや耐食性に劣る場面もあります。

したがって、使用環境の条件に応じた材質選定が重要です。

まとめると、SUS301は「加工性とバネ性の両立」「調整可能な硬さ」「適度な耐食性」など、多くの利点を備えており、バネ用ステンレスとして極めて汎用性が高い材料です。

そのため、量産製品からカスタムパーツまで、幅広い分野での応用が期待されています。

SUS304系の特性と用途

SUS304は、ステンレス鋼の中でも最も汎用的かつ広く使用されているオーステナイト系ステンレス鋼であり、バネ用途においても安定した性能を発揮する素材のひとつです。

鉄に約18%のクロム(Cr)と約8%のニッケル(Ni)を加えた化学組成を持ち、優れた耐食性、加工性、溶接性を兼ね備えていることから、多岐にわたる分野で使用されています。

バネ材としてのSUS304は、主に「板ばね」や「コイルばね」として利用されます。

SUS301ほど顕著な加工硬化性は持ちませんが、冷間加工によってある程度のバネ性(引張強さ・弾性限)を付与することが可能です。

とくに「1/2H」「3/4H」「H(ハード)」といった加工硬さを持つ材料が用意されており、設計要件に応じた選択ができます。

加工性が良く、成形後の寸法精度も高いため、複雑形状のバネ部品や薄肉ばねにも適しています。

SUS304最大の特長は、その耐食性の高さです。

大気中や水中、さらには比較的緩やかな酸・アルカリの環境下でも優れた耐食性を発揮します。

これにより、屋外使用や湿度の高い場所、食品機器や医療機器など清潔さが求められる環境でも安定して使用されます。

また、酸洗いや電解研磨によって表面仕上げを施すことで、さらに耐食性や見た目の美観を高めることも可能です。

加えて、SUS304は基本的に非磁性体であり、磁場の影響を嫌う電子部品や医療機器分野での使用に適しています。

ただし、冷間加工により若干のマルテンサイト相が生成され、磁性を帯びることがあります。

完全な非磁性を維持したい場合には、冷間加工の度合いや使用範囲に注意が必要です。

一方で、SUS304は析出硬化処理には対応していないため、非常に高いバネ性や強度が要求される用途では限界があります。

そのような場合には、SUS301や析出硬化系ステンレス(SUS631など)を検討する必要があります。

しかし、過酷すぎない条件下で、長期的な安定性とコストバランスが求められる場合には、SUS304が最適な選択肢となることが多いです。

SUS304ばね材の代表的な用途としては、以下のようなものがあります。

・家電製品のばね接点や押さえ金具

・医療機器や食品製造装置の部品

・自動車内装のスプリング部品

・建築用部品(取り付けばね、クリップなど)

これらの用途に共通するのは、「清潔さ」「錆びにくさ」「長期耐久性」への要求です。

SUS304はそれらを自然な形で満たし、過度な防錆処理を必要としないため、製品全体のライフサイクルコストの削減にも貢献しています。

まとめると、SUS304はSUS301ほど高いバネ性はないものの、高い耐食性・加工性・信頼性を活かして、多くの一般産業・精密機器でのバネ材として幅広く支持されている素材です。

SUS631(17-7PH)など析出硬化系の特性

析出硬化系ステンレス鋼は、バネ用ステンレスの中でも高強度と高バネ性を実現できる特別なグループに属します。

代表的な材料の一つにSUS631(別名:17-7PH)があり、バネ材として高い評価を受けています。

PHは「Precipitation Hardening(析出硬化)」の略で、この材質は熱処理によって微細な析出物を生成させ、金属組織中の欠陥を抑制しながら高い強度を獲得します。

SUS631の化学成分は、おおよそクロム17%、ニッケル7%に加えて、アルミニウムや銅、チタンなどの析出硬化元素が添加されています。

これらの元素は熱処理により微細な析出相を形成し、格子欠陥を抑制することで、非常に高い引張強度と耐クリープ性を可能にします。

一般的なオーステナイト系ステンレスよりも約2倍以上の強度を発揮できることもあり、特に小型で高応力がかかるばね部品に適しています。

また、SUS631は優れた耐食性も兼ね備えており、塩水環境や酸性環境下でも比較的安定して使用できます。

これは析出硬化系の多くがオーステナイトベースの組織を持ち、基本的に耐食性に優れるためです。

したがって、自動車の排気系部品や航空機の部品、医療機器など、環境的に過酷な条件でのばね用途に重宝されています。

熱処理はSUS631の性能を左右する重要な工程です。

一般的に「固溶化処理」と「時効処理」の二段階で行われ、固溶化処理で元素を均一に溶解させた後、時効処理によって析出物を細かく析出させます。

このプロセスによって材料は硬化し、バネ性や強度が最大化されます。

適切な熱処理条件を選ぶことで、用途に合わせた機械的特性の微調整も可能です。

加工性については、SUS631は固溶化処理後は比較的柔らかく加工しやすいものの、時効硬化後は非常に硬くなるため、加工工程のタイミングと条件管理が重要になります。

また、溶接性は通常のオーステナイト系より劣るため、溶接が必要な場合は特別な技術が求められます。

SUS631を含む析出硬化系ステンレスは、以下のような高機能ばね部品に利用されます。

・航空機の油圧システムや制御機構のスプリング

・医療機器の精密バネ(インプラント部品など)

・精密機器の高速応答バネ

・自動車の排気系バネや高耐熱バネ

このように、SUS631はバネ用ステンレスの中で高強度・高耐食・高耐熱が求められる用途に特化した素材であり、一般的なSUS301・304とは一線を画す性能を発揮します。

性能面では高価な材料に分類されますが、使用することで製品の信頼性と寿命を飛躍的に向上させることが可能です。

加工性と使用上の注意点

冷間加工とバネ特性の関係

バネ用ステンレスの性能を引き出すうえで、冷間加工は非常に重要な工程です。

冷間加工とは、常温での塑性変形加工のことで、引張りや曲げ、圧延、絞りなどの加工が含まれます。

この加工により、材料の組織内に多くの転位や欠陥が蓄積され、これが結果的に「加工硬化(ワークハードニング)」と呼ばれる強度の向上につながります。

つまり、冷間加工によってばねとして必要な高い弾性限や引張強さを獲得できるのです。

特にSUS301のようなオーステナイト系ステンレスは、冷間加工により組織の一部がマルテンサイトに変態しやすい特徴を持ちます。

この相変態はさらに硬度や強度を上げ、バネ特性の向上に寄与します。

冷間加工の度合いによって、ばねの硬さを段階的に調整できるため、用途に合わせた最適なバネ特性の設計が可能となります。

一方で、過度の冷間加工は脆化や割れのリスクを増加させるため、加工量や加工速度の管理が重要です。

また、加工硬化によって材料の塑性(延性)が低下するため、加工後に適切な熱処理や時効処理を行うことが推奨されます。

これにより内部応力が緩和され、最終的なばね特性の安定化が図られます。

冷間加工によって得られるバネ性は、コイルばね、板ばね、線ばねなど様々な形状に対応しており、多種多様な製品設計に活かされています。

冷間加工の技術力が、ばねの性能や寿命を左右するため、加工設備の選定や加工条件の最適化が欠かせません。

焼鈍・時効処理など熱処理の役割

バネ用ステンレスの性能を最大限に引き出し、安定させるうえで熱処理は不可欠な工程です。

熱処理には主に「焼鈍(アニーリング)」と「時効処理(エイジング)」があり、それぞれ異なる目的と効果を持っています。

焼鈍(アニーリング)は、冷間加工などで蓄積された内部応力を除去し、材料の延性や加工性を回復させるために行われます。

冷間加工により硬化・脆化した材料を適切な温度で加熱し、その後ゆっくり冷却することで、金属組織の再結晶や欠陥の軽減が進みます。

これにより、成形や曲げ加工の際の割れや欠けを防ぎ、後続の加工をスムーズに行えるようになります。

たとえば、SUS301やSUS304のばね用材料は、加工の途中で焼鈍を挟むことが多いです。

一方、時効処理(エイジング)は、析出硬化系ステンレス(例:SUS631など)に特に重要な熱処理工程です。

固溶化処理後に特定の温度で一定時間保持することで、金属組織中に微細な析出相(Ni_3TiやCuなど)が形成され、これが転位の動きを抑制して強度を飛躍的に向上させます。

時効処理によって、非常に高い引張強度と優れたバネ性を得ることができ、精密かつ高負荷のばね部品に不可欠な処理です。

熱処理の温度や時間の条件設定は、材料の種類や用途、求められる特性によって異なります。

過熱や過剰な時効は逆に靭性低下や過剰硬化を招き、脆化や割れの原因となるため、厳密な管理が求められます。

また、焼鈍や時効処理の結果、材料の寸法や形状に微小な変化(ひずみや収縮)が生じる場合があるため、設計段階でこれを考慮することが必要です。

特に高精度部品の場合は、熱処理後の寸法管理が重要な品質管理ポイントとなります。

総じて、バネ用ステンレスの熱処理は「加工のしやすさ」と「最終的な機械的特性の両立」を実現するために不可欠な工程であり、適切な熱処理なしには高性能なばねは製造できません。

製造プロセス全体の品質を左右する重要なステップとして、材料選定と合わせて熱処理技術の習熟が求められます。

バネ特性を最大限に引き出す設計ポイント

バネ用ステンレスの性能を最大限に活かすためには、材料選択だけでなく、設計段階から適切なポイントを押さえることが重要です。

ばね特性は「弾性限界」「疲労強度」「耐食性」「寸法精度」など多岐にわたり、これらをバランス良く満たすための設計工夫が必要です。

まず基本となるのは、適切な材料の選定です。使用環境や荷重条件、温度範囲、耐食性の必要度に応じてSUS301、SUS304、SUS631などから最適な材質を選びます。

特に高温や薬品に曝される環境では耐食性や耐熱性が高い材料を選定し、機械的負荷が高い場合は加工硬化性や析出硬化性に優れた材料を選ぶことが基本です。

次に、ばねの形状設計が性能に直結します。

ばねの厚みや幅、巻き数、巻き方などを適切に設計することで、応力集中を避け、疲労寿命を延ばすことが可能です。

例えば、コイルばねでは巻き線の間隔や内径・外径の比率を最適化し、板ばねでは曲げ部分のR(曲げ半径)を十分にとることが重要です。

急激な曲げや角部の鋭利さは応力集中の原因となり、早期破断のリスクが高まります。

さらに、表面処理と仕上げもばね特性を高める重要な要素です。

ステンレスは耐食性に優れていますが、加工や熱処理で生じた微細な傷や凹凸が腐食の起点となることがあります。

バレル研磨や電解研磨、ショットピーニングといった表面処理を施すことで、疲労強度の向上や耐食性のさらなる強化が可能です。

特にショットピーニングは、表面に圧縮残留応力を付与し疲労寿命を大幅に延ばす効果があり、精密ばねの信頼性向上に欠かせません。

また、加工後の熱処理の最適化も設計に含めて考慮する必要があります。

加工硬化や熱処理による材料の硬さや靭性のバランスを調整し、最適な弾性限界と疲労強度を実現します。

熱処理条件は材料種や形状ごとに細かく設定されるため、設計段階で製造工程との連携が求められます。

最後に、設計における安全率の設定も重要です。

ばねは繰り返し荷重に曝されるため、設計強度の設定は十分なマージンを取ることで長期的な信頼性を確保します。

過剰な安全率は材料・コストの無駄になりますが、逆に不足すると破損や性能低下の原因となります。

材料のばらつきや環境変動も考慮し、現場での運用条件を十分理解したうえで安全率を設定しましょう。

これらの設計ポイントを総合的に管理し、材料特性と製造プロセスを一体的に考慮することが、バネ用ステンレスの性能を最大限に引き出す鍵となります。

結果として、長寿命で安定した動作を実現し、製品の品質向上とコスト削減に寄与します。

バネ用ステンレスの活用事例

精密機器・電子部品での使用例

バネ用ステンレスは、その優れた耐食性と機械的特性から、精密機器や電子部品の分野で広く活用されています。

特に微細で繊細な部品が多いこれらの分野では、バネの信頼性や安定性が製品全体の性能や寿命に直結するため、高品質な材料が求められます。

精密機器においては、カメラのシャッター機構、時計のゼンマイやリセットばね、計測機器の微小スイッチなど、非常に細かい動作を繰り返す部品が多く存在します。

こうした用途では、SUS301やSUS304といったオーステナイト系のステンレスばねが多用されます。

特にSUS301は加工硬化性に優れ、ばねとしての弾性が高いため、繰り返し動作に強いばねを製造可能です。

また、SUS304は耐食性に優れ、長時間の使用でも錆びにくい特性が評価されます。

電子部品分野では、プリント基板のコネクタ端子や接点、電子スイッチの接触ばね、バッテリー端子の押さえばねなどに使用されます。

これらの部品は高い導電性と耐食性が求められるため、ステンレスばねは優れた選択肢となります。

また、非磁性の特性が重要視される機器も多いため、SUS304のような非磁性ステンレス材が多く使われています。

さらに、バネ用ステンレスは小型化・高精度化が進む精密機器のニーズに応えるべく、極細線材や薄板からの成形も可能です。

高度な加工技術により、微細なコイルばねや板ばねが製造され、軽量化と高性能化の両立が図られています。

これらの分野での活用例は、耐食性や非磁性、耐疲労性が重視されるだけでなく、製造過程での加工性や熱処理の柔軟性も重要な選定ポイントとなっています。

材料選定から設計、製造、品質管理まで一貫した高水準の技術が求められる分野です。

自動車や産業機械での使用例

バネ用ステンレスは、自動車産業や各種産業機械の分野でも重要な役割を果たしています。

これらの用途では、過酷な環境条件や高い信頼性が求められるため、耐食性・耐久性に優れたステンレスばねが多用されます。

自動車分野では、エンジン部品のバネ、排気系のバネ、ブレーキ機構、サスペンション部品、シートやドアの固定機構など、多様な箇所でバネ用ステンレスが採用されています。

特にエンジンや排気周辺は高温かつ腐食性の高い環境であるため、従来の炭素鋼ばねでは耐久性が不足することが多く、耐食性の高いステンレスばねが適しています。

また、自動車の軽量化・高性能化のトレンドに伴い、高強度でありながら加工性に優れたSUS631のような析出硬化系も注目されています。

産業機械においても、化学プラントや食品加工設備、工作機械などの様々な機械装置にバネ用ステンレスが使用されます。

特に耐薬品性が求められる環境では、SUS304やSUS316系が多く使われるほか、特殊な場合には高強度の析出硬化系が採用されます。

機械の繰り返し運動部品や弾性部品として、高い疲労寿命と安定したばね特性が重要です。

さらに、これらの分野ではバネの形状や寸法精度が性能に直結するため、高度な成形技術と厳密な品質管理が求められます。

表面処理やショットピーニングなどによる疲労強度の向上も積極的に行われています。

まとめると、自動車や産業機械分野のバネ用ステンレスは、「耐食性」「耐熱性」「高強度」「疲労耐久性」のバランスが重視され、使用環境や目的に応じた材質と熱処理の選定が品質・性能確保の鍵となっています。

医療・航空分野での特殊用途

バネ用ステンレスは、その優れた耐食性、高強度、耐疲労性を活かして、医療機器や航空機の分野においても特殊な用途で広く利用されています。

これらの分野は高い信頼性と安全性が求められるため、材料の品質管理や設計に対する要求が非常に厳しいのが特徴です。

医療分野では、手術器具の細かいばね、インプラントの可動部、歯科用器具のバネなどにバネ用ステンレスが採用されています。

ステンレスは生体適合性にも優れており、腐食や変質のリスクが低いことから体内や体外の長期使用に耐えられます。

特に析出硬化系のSUS631(17-7PH)は、高強度と耐食性を両立しつつ、精密な形状加工が可能なため、医療用バネとしての信頼性が高い材料とされています。

航空分野では、軽量で高強度なバネ材が必要不可欠です。

エンジン部品、制御システムのスプリング、着陸装置の小型ばねなど、高温・高応力環境下でも性能を維持しなければなりません。

析出硬化系ステンレスの性能を最大限に活かしつつ、加工硬化や熱処理で調整されたばねが利用されます。

また、航空機内の腐食防止のための耐食性も必須要件となります。

これらの分野では、バネの性能に直接関わる疲労寿命や応力集中、微細亀裂発生の抑制などが特に重視され、設計と製造の両面で高度な技術が求められます。

製造後の非破壊検査や品質保証プロセスも厳格に実施されており、製品の安全性を確保しています。

総じて、医療・航空分野におけるバネ用ステンレスは、高性能と高信頼性の両立を実現する特殊材料として不可欠な存在であり、最新技術の開発とともに今後も需要が拡大する分野です。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。