SUS630(17-4PH)ステンレス鋼の概要と特長

SUS630は、日本工業規格(JIS)で規定される析出硬化系ステンレス鋼であり、国際規格では「17-4PH」としても知られています。

この鋼種は、約17%のクロム(Cr)と4%のニッケル(Ni)を含み、さらに銅(Cu)を添加することで析出硬化性を付与しています。

熱処理により高強度と優れた耐食性を実現し、航空機部品やガスタービンシャフトなど、機械的負荷と環境負荷の両方が厳しい用途に広く使用されています。

SUS630とは

SUS630は、日本工業規格(JIS)で規定されている「析出硬化系ステンレス鋼」のひとつであり、英語では「17-4PH(Precipitation Hardening)」という名称でも知られています。

この「17-4」とは、約17%のクロム(Cr)と4%のニッケル(Ni)を含むことに由来し、これに銅(Cu)を添加して析出硬化性を付与した特殊なステンレス鋼です。

SUS630は、オーステナイト系やフェライト系、マルテンサイト系といった他のステンレスとは異なり、熱処理により高強度を実現する「析出硬化型ステンレス鋼」に分類されます。

この鋼種の最大の特長は、「高い強度と優れた耐食性の両立」が可能な点にあります。

一般的なマルテンサイト系ステンレス(例:SUS410やSUS420)は高強度ながら耐食性にやや難があり、逆にオーステナイト系ステンレス(例:SUS304やSUS316)は耐食性に優れるものの強度がそれほど高くありません。

これに対してSUS630は、析出硬化熱処理(時効処理)を行うことで、最大で1000MPa以上の引張強さを確保しながら、腐食環境にも比較的耐性を持つという、バランスの取れた性能を実現しています。

SUS630は焼入れ時にはマルテンサイト組織を形成し、そこに銅やニオブなどの析出物を熱処理により微細に分散させることで強化されます。

この強化機構は、一般の焼入れ鋼とは異なるため、硬さと耐食性の両立が可能となっています。

また、この材料はH900、H1025などと呼ばれる熱処理条件により、用途に応じた機械特性の調整が可能です。

名称に関しては、「SUS」はStainless Use Steelの略で、JISによるステンレス鋼の記号です。

「630」はJISでの記号で、実際の国際規格では「AISI 630」や「ASTM A564 Type 630」といった表記も見られます。

英語では「17-4PH Stainless Steel」という名称で呼ばれることが多く、日本でも業界によってはこちらの呼称が一般的な場合もあります。

SUS630はその特性から、航空機部品、ガスタービンシャフト、石油化学装置、精密機械のシャフトや金型部品など、高強度と耐食性が同時に求められる分野において広く使用されています。

特に、機械的負荷と環境負荷の両方が厳しい用途において、代替しがたい鋼種の一つとされています。

化学成分と組成の特徴

SUS630(17-4PH)は、その優れた特性の多くを化学成分の巧妙な設計に負っています。

特に、析出硬化処理による高強度化を可能にするために、クロム(Cr)・ニッケル(Ni)・銅(Cu)・ニオブ(Nb)などがバランスよく含有されています。

以下はJIS G 4303における代表的な化学成分(質量%)の範囲です。

| 元素 | 含有量(質量%) |

|---|---|

| 炭素(C) | 0.07以下 |

| ケイ素(Si) | 1.00以下 |

| マンガン(Mn) | 1.00以下 |

| リン(P) | 0.040以下 |

| 硫黄(S) | 0.030以下 |

| クロム(Cr) | 15.0~17.5 |

| ニッケル(Ni) | 3.0~5.0 |

| 銅(Cu) | 3.0~5.0 |

| ニオブ(Nb)+タンタル(Ta) | 0.15~0.45 |

| 鉄(Fe) | 残部 |

この中で、SUS630の特性を決定づける重要な元素は、以下の通りです。

クロム(Cr)

クロムはステンレス鋼の基本成分であり、15〜17.5%という比較的高い含有量によって、優れた耐食性を確保しています。

クロムは鋼中で酸化されやすく、表面に緻密で安定な酸化皮膜(不動態皮膜)を形成することで、錆の進行を防ぎます。

ニッケル(Ni)

ニッケルは一般にはオーステナイト相を安定化させる元素ですが、SUS630ではそれを4%程度に抑えており、主に析出硬化における母相としてマルテンサイト相を基盤とする構成になっています。

ニッケルはまた、延性や靱性にも寄与し、熱処理後の性能安定化にも関係しています。

銅(Cu)

SUS630における最大の特徴の一つは、銅の添加です。

銅は時効処理(H900など)により析出物として鋼中に分散し、格子歪みを引き起こして転位の動きを妨げ、強度を大きく向上させます。

これがいわゆる「析出硬化」の要因です。銅は通常のマルテンサイト系ステンレスには含まれておらず、SUS630固有の強化メカニズムとなっています。

ニオブ(Nb)およびタンタル(Ta)

これらは炭化物や金属間化合物の形成を通じて粒界の強化に寄与し、クリープ耐性や高温特性の向上に寄与します。

特に、ニオブは炭素と結びついて炭化ニオブ(NbC)を形成し、結晶粒の粗大化を抑えることで材料の靱性を保ちます。

炭素(C)・リン(P)・硫黄(S)などの不純物

これらの元素は、機械的性質や耐食性に悪影響を及ぼすため、含有量が非常に低く抑えられています。

特に炭素は、析出硬化ステンレスにおいては靱性の低下を招くため、0.07%以下に制限されています。

このように、SUS630は高強度化・耐食性・熱処理応答性をすべて実現するために、元素の種類と含有比率が高度に設計された材料です。

そのバランスの良い組成が、航空・精密・エネルギー産業など多岐にわたる応用を可能にしています。

他のステンレス鋼との分類上の違い

SUS630は「析出硬化系ステンレス鋼(Precipitation Hardening Stainless Steel)」に分類されます。

ステンレス鋼は、主に組織構成と熱処理特性によって以下の5系統に分類されます。

・オーステナイト系(例:SUS304, SUS316)

・フェライト系(例:SUS430)

・マルテンサイト系(例:SUS410, SUS420)

・二相系(フェライト+オーステナイト)(例:SUS329J1)

・析出硬化系(例:SUS630)

この中でSUS630が属する「析出硬化系」は、マルテンサイト変態と析出強化の両方を活用して、高強度かつ優れた耐食性を実現する非常に特徴的なグループです。

以下に、他の代表的な系統との分類上の違いを整理します。

オーステナイト系との違い

オーステナイト系(SUS304・SUS316など)はニッケルを多く含み、常温で安定したオーステナイト組織を持つため、非常に優れた耐食性と加工性を誇ります。

一方で、固溶化焼入れしても強度はそれほど高くならず、高応力下には不向きです。

これに対してSUS630は、時効処理によって最大で引張強さ1000MPa以上に達する高強度を発揮し、しかも耐食性も十分である点が大きな違いです。

マルテンサイト系との違い

マルテンサイト系(SUS410・SUS420など)は、焼入れによって硬度と強度を得る鋼種であり、切削工具や刃物などに使われます。

SUS630も焼入れ処理でマルテンサイト相を形成しますが、その後に析出硬化(時効)処理を加えることでさらに強度が増す点が決定的に異なります。

また、耐食性においてもクロム含有量が多く、銅の効果もあってSUS630の方が上です。

フェライト系との違い

フェライト系ステンレス(SUS430など)はニッケルをほとんど含まず、低コストで磁性を持ちますが、溶接部の脆化や強度不足が課題です。

SUS630はフェライトを含まず、高強度で機械構造部材にも適用可能という点で明確に異なります。

二相系との違い

二相系は、オーステナイトとフェライトを両方含むことで、高強度・高靱性・耐食性のバランスを図った材料です。

SUS630との違いは、析出硬化による強化を行わない点です。

また、二相系はより過酷な耐応力腐食割れ用途に強みがありますが、加工や熱処理の柔軟性ではSUS630が勝る場合もあります。

析出硬化系ならではの特徴

析出硬化系の最大の特徴は、一度溶体化処理してから時効処理することで、所望の強度や硬度を得られる点です。

SUS630は、「H900」「H1025」などの異なる時効処理温度によって機械特性を自在に変えられるという大きな利点があり、これが他系統のステンレスとの最大の分類上の違いと言えます。

析出硬化処理(時効処理)のメカニズム

SUS630の最も重要な特性のひとつが、「析出硬化処理(時効処理)」によって高強度を実現できる点です。

これは他の多くのステンレス鋼には見られない特徴であり、SUS630を航空・精密・エネルギー分野などで不可欠な材料として位置付ける理由となっています。

この処理によって、引張強さは1000MPa以上、硬さはHRC40〜45程度に達することも可能です。

熱処理の基本プロセス

SUS630に対する代表的な熱処理プロセスは、以下の2ステップで構成されます。

・溶体化処理(Solution Treatment)

約1040℃前後で加熱した後、水冷などで急冷します。

この段階で、組織はオーステナイトからマルテンサイトへ変態し、同時に銅やニオブなどの析出物が固溶した状態になります。

・時効処理(Aging Treatment)

480〜620℃の範囲で数時間保持することにより、固溶状態にあった銅や炭化ニオブなどが微細な析出物として析出します。

これにより、転位の動きを妨げ、強度と硬さが劇的に向上します。

この2段階の処理によって、SUS630は「析出硬化系ステンレス鋼」としての性質を得ることになります。

時効処理の温度と性質の関係

SUS630の時効処理は、温度に応じて「H900」「H1025」「H1150」などの名称で分類されます。

これらは以下のような特徴を持っています。

・H900(約480℃ × 1時間):最大強度(引張強さ約1310MPa)、硬度も最高クラス。だが靱性はやや低い。

・H1025(約550℃ × 4時間):強度と靱性のバランスが良好。

・H1150(約620℃ × 4時間):靱性や耐食性を重視。強度はやや低下するが、加工後の安定性が高い。

用途や使用環境に応じて、これらの処理条件を選択することで、目的に合った特性を引き出すことができます。

析出物の役割

析出物の主な構成要素は、銅(Cu)を主成分とする微細な金属間化合物です。

これらは結晶格子内に分散して存在し、転位(すべり変形の原因となる欠陥)の移動を効果的に妨げます。

この「転位阻止効果」により、鋼は非常に高い強度と硬さを持つようになります。

さらに、ニオブ(Nb)による微細な炭化物の析出も、時効硬化の一因として寄与します。

他の熱処理鋼との違い

通常のマルテンサイト系ステンレス鋼(例:SUS410)は、焼入れ→焼戻しで硬さを出しますが、SUS630はあくまで「時効処理」による析出強化を主とします。

この点が決定的な違いであり、焼入れと比較してひずみが小さく、寸法安定性が高いという利点もあります。

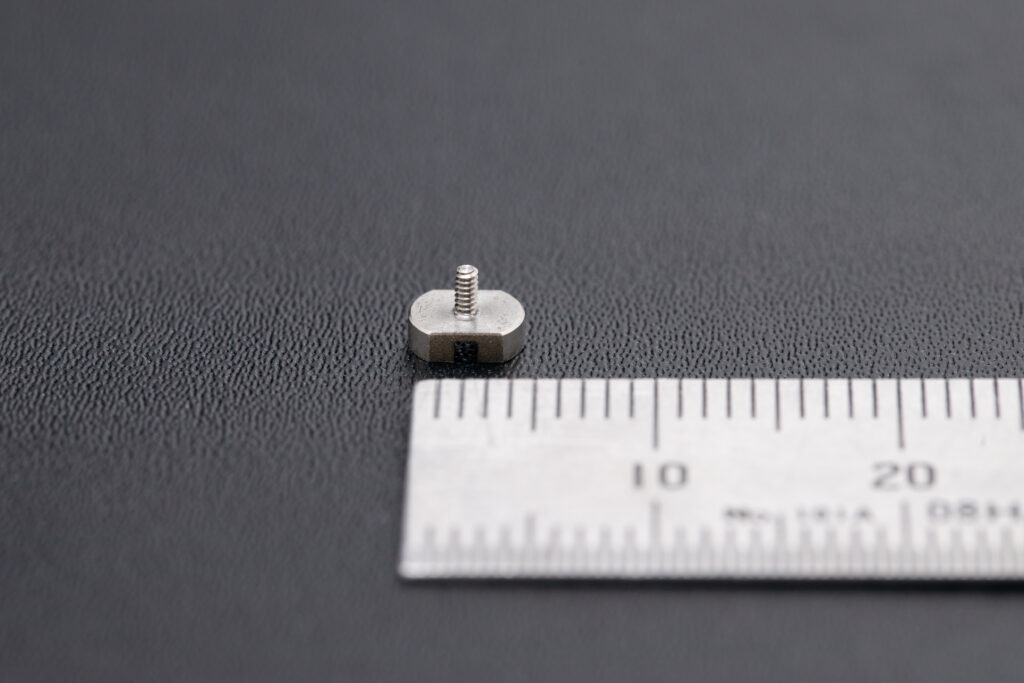

SUS630の加工性と注意点

切削加工性と加工条件の工夫

SUS630は析出硬化処理を経て高硬度・高強度を持つ材料ですが、切削加工は比較的可能な部類に入ります。

特に溶体化処理直後の状態(いわゆる「焼なまし」状態)では、他の高硬度材料と比較して加工性は良好であり、一般の炭素鋼や工具鋼と同様の工具や条件での加工が可能です。

ただし、時効処理後(H900など)では硬度がHRC40前後に達し、切削工具に対する負荷が大きくなるため、加工工程に工夫が求められます。

加工の基本的な戦略としては、「硬化処理前の加工完了」が理想です。

つまり、最終製品形状に近い加工を溶体化処理後に行い、時効処理はその後に施すことで、工具寿命の低下や加工変形を最小限に抑えることができます。

やむを得ず時効処理後に追加加工を行う場合は、コーティング超硬工具やCBN(立方晶窒化ホウ素)工具を使用し、切削速度や切込みを慎重に設定する必要があります。

SUS630の切削時の特徴として、「切粉がやや粘り気を持つ」ことが挙げられます。

特に低速での加工では切粉が絡みやすく、工具摩耗や仕上げ面粗度の低下につながる恐れがあります。

そのため、高速回転による連続切削や、エアブローによる切粉の除去などが有効です。

また、切削油剤の選定も重要で、適度な潤滑性と冷却性を持つ水溶性切削液が好まれます。

さらに、SUS630は熱伝導性が低いため、切削中に工具先端部に熱が集中しやすく、これが工具摩耗を加速させる要因にもなります。

クーラントの的確な供給、断続切削の回避、仕上げと荒加工の分離など、プロセス全体での熱管理が重要になります。

まとめると、SUS630の切削加工では「処理前の粗加工」「適切な工具材質と刃型選定」「冷却・排熱対策」「切粉処理の工夫」が重要な要素であり、これらを組み合わせることで、精度と加工効率を高いレベルで両立することが可能です。

溶接性とその課題

SUS630は高強度と耐食性を兼ね備えるステンレス鋼ですが、溶接性に関しては注意を要します。

一般に、オーステナイト系ステンレス鋼(SUS304やSUS316など)に比べると溶接性は劣り、特に時効処理済みの硬化状態では亀裂や硬化組織の形成などが問題となります。

溶接時の最大の課題は、「熱影響部(HAZ)での性質変化」です。SUS630は析出硬化型の材料であり、溶接熱により部分的に溶体化状態に戻ってしまったり、局所的に析出硬化の効果が失われたりする可能性があります。

そのため、溶接後には「再時効処理」または「再熱処理」が必要となる場合が多く、製造工程に複雑さが増す要因となります。

溶接方法としては、TIG(アルゴンアーク)溶接やレーザー溶接が一般的ですが、重要部品や高応力部には使用が制限されることもあります。

溶接金属(フィラーワイヤー)には、同じ17-4PH系またはオーステナイト系のNi系合金(例えばAWS A5.9 ERNiCr-3など)を用いることが推奨され、耐割れ性や金属間結合の品質を向上させます。

また、溶接直後は組織が変化して脆化する可能性があるため、必要に応じて溶体化+時効処理の再実施が求められます。

ただし、溶接部の寸法変化や残留応力による歪みなども起こるため、事前の治具設計やひずみ取り工程が重要です。

さらに、溶接部周辺では耐食性もやや低下する傾向があり、腐食環境下では局部腐食(粒界腐食・隙間腐食)が発生する恐れがあります。

これを防ぐには、適切な仕上げ研磨、酸洗処理、またはパッシベーション処理の実施が効果的です。

以上のように、SUS630の溶接は技術的には可能ですが、溶接後処理や品質管理が非常に重要であり、「構造強度を必要とする用途ではなるべく避け、加工で完結する設計」を行うのが現実的です。

研磨・仕上げ・表面処理の適性

SUS630は、比較的高い硬度を持つ材料であるにもかかわらず、研磨・仕上げ加工の適性は良好な部類に入ります。

特に溶体化処理後やH1025処理後の状態では、表面に均質な金属組織を形成しており、鏡面仕上げや高精度な寸法仕上げが比較的容易です。

研磨加工においては、研削焼けや微細なクラックを防ぐため、低圧・低速での加工が推奨されます。

使用する砥石は、CBNホイールやWA系(白色アルミナ)砥石が適しており、切削時と同様、冷却剤の使用によって熱の蓄積を抑制することが重要です。

また、仕上げ精度を要求される場合には、ラッピングやバフ研磨、電解研磨との組み合わせにより、表面粗さRa0.1μm以下の品質も十分に実現可能です。

表面処理については、耐食性がもともと高いため、メッキなどの追加処理は必須ではありませんが、さらに耐食性・耐摩耗性を向上させるために以下のような処理が行われることがあります。

・パッシベーション処理:酸洗液や硝酸で金属表面を処理し、不動態皮膜を再形成して耐食性を高める。

・PVD・CVDコーティング:切削工具などの用途ではTiNやCrNなどの硬質皮膜を付与し、耐摩耗性と寿命を延ばす。

・電解研磨:微細な表面凹凸を除去し、表面清浄度を向上させる。医療部品や食品機器など衛生要件の高い分野で有効。

ただし、処理条件や材料状態(時効処理後の硬度など)によっては、割れや反りなどの加工欠陥が生じやすくなるため、事前に小型試験片で処理テストを行うことが推奨されます。

結論として、SUS630は高強度材でありながら、比較的研磨や仕上げ加工がしやすく、適切な工程設計を行えば高い外観品質や寸法精度を達成可能です。

表面処理においても目的に応じた選定を行うことで、さらに高機能な部品材料としてのポテンシャルを引き出すことができます。

航空・宇宙分野での使用例

SUS630(17-4PH)は、航空機および宇宙機器の分野で非常に重要な材料の一つとされています。

その理由は、高強度・耐食性・耐熱性・寸法安定性など、航空宇宙分野において必要とされる多くの厳しい要求特性を満たしているためです。

これにより、SUS630はエンジン部品から機体構造部材、着陸装置、シャフト、ベアリングハウジング、締結部品まで、幅広い箇所で採用されています。

まず航空分野においては、航空機エンジンのシャフト類やタービン関連の支持部品に使用されています。

航空機のタービンエンジンは高温高圧環境で作動し、振動や高速回転など過酷な条件下に置かれます。

SUS630は析出硬化によって高い引張強度と疲労強度を備えており、しかも耐食性にも優れることから、エンジン内部の耐熱性を求められる箇所や回転部材のシャフト材として好適です。

また、航空機の着陸装置(ランディングギア)においても、SUS630は一部で使用されています。

ランディングギアは繰り返しの衝撃荷重や摩擦環境にさらされるため、通常は超高強度鋼が用いられますが、腐食環境(雨・湿気・融雪剤など)に晒される条件下では、耐食性に優れたSUS630が採用されることがあります。

特に軽量性と耐久性の両立を求める民間機では、重要な素材選択肢の一つです。

宇宙機器の分野では、SUS630は人工衛星の構造部材、姿勢制御系のシャフト、固定用ブラケット、展開構造部品などで使用されています。

宇宙環境では極端な温度変化(-150℃〜+150℃)、真空、放射線など、地上とは異なる特殊な環境が想定されます。

SUS630は析出硬化処理により、こうした極端な温度変動にも耐えうる優れた寸法安定性を持ち、かつ腐食性のない真空中でも性能を維持できるため、構造材・可動部材双方に適しています。

特に重要なのは、「高精度・高信頼性が求められる部品において、安定した機械的特性と加工精度が得られる」ことです。

SUS630は焼入れ材のような熱処理による歪みが少なく、焼なまし状態で機械加工した後に時効処理を施すことで、高い寸法精度を維持したまま強度を確保することが可能です。

これは、人工衛星の構造フレームや姿勢制御機構のような“微細な誤差も許容されない”部品にとって大きな利点です。

さらに、SUS630はその耐食性により、海上監視ドローン、航空レーダー装置、センサー部品など、外気に長期間さらされる部品の素材としても信頼性が高いと評価されています。

結論として、SUS630は航空・宇宙分野において、強度・耐食性・寸法安定性・軽量性・信頼性のすべてを高水準で満たすことから、各種重要構造部材に不可欠な材料となっています。

特に、極限環境に耐えつつも製造・加工の自由度が高い点が、他の高強度材にはない大きな魅力です。

SUS304・SUS316との比較(耐食性・強度)

SUS630(17-4PH)は、オーステナイト系ステンレス鋼であるSUS304やSUS316とは、化学組成・組織・熱処理性・性能において大きく異なります。

これら3種はいずれもステンレス鋼として広く用いられていますが、選定にあたっては「耐食性」と「強度」のトレードオフ関係を理解することが極めて重要です。

耐食性の比較

SUS304およびSUS316は、いずれもオーステナイト系で常温において安定したオーステナイト組織を持ち、耐食性に非常に優れています。

SUS304はステンレス鋼の中でも最も広く使用されており、家庭用から産業用まで幅広く適用されます。

これに対してSUS316は、モリブデン(Mo)を2〜3%添加しており、耐孔食性・耐隙間腐食性が高いため、特に海水や化学薬品にさらされる環境において使用されます。

SUS630の耐食性は、これらと比較するとSUS304に近いか、やや劣るレベルであると評価されます。

特に時効処理(H900等)後の硬化状態では、析出物の影響により局部腐食が起きやすくなる傾向があります。

ただし、一般的な大気中や淡水環境下ではSUS304と同等の性能を発揮し、実用上大きな問題はありません。

SUS316と比べると、SUS630はモリブデンを含んでいないため、塩素イオンの多い環境(海辺やプール設備)では耐食性でやや劣ります。

したがって、極限の耐食性が必要な場合にはSUS316が推奨されますが、そうでない場合にはSUS630でも十分に機能するケースが多いです。

強度の比較

強度面では、SUS630はSUS304・SUS316を大きく上回るのが最大の特徴です。

SUS304・SUS316の引張強さは概ね520~620MPa程度であり、熱処理による大幅な強度向上はできません。

これに対してSUS630は、時効処理により引張強さが最大1310MPa程度まで達することが可能です(H900条件時)。

また、硬さについても差は顕著で、SUS304やSUS316は焼入れによって硬化せず、ビッカース硬度でHV150~200程度が限界です。

SUS630はHRC40前後(HV400以上)の硬さを実現でき、機械的応力がかかる用途、摩耗が発生する環境においては圧倒的な優位性があります。

加えて、SUS630は高い疲労強度も持つため、繰り返し荷重が加わる部品(シャフト、軸受、連結部など)に適しています。

一方、SUS304やSUS316は靭性が高いため、延性や成形性が求められる場合には依然として有力な選択肢です。

用途の違いと選定のポイント

| 材料 | 耐食性 | 強度 | 主な用途 |

|---|---|---|---|

| SUS304 | ○(一般環境で良好) | △(中程度) | 厨房機器、建築部材、配管 |

| SUS316 | ◎(薬品・海水に強い) | △(中程度) | 医療機器、海洋機器、化学装置 |

| SUS630 | ○(一般用途で良好) | ◎(非常に高強度) | 航空部品、精密機械、金型・シャフト |

選定の基準としては、腐食環境が極めて厳しいならSUS316、高強度や疲労荷重が重要ならSUS630、汎用性と加工性を重視するならSUS304といった使い分けが基本となります。

試作全国対応!

簡単・最短1時間お見積り

他、ブログ記事もご覧ください♪

動画の投稿もしておりますので良ければご覧ください♪