旋削加工の基礎と応用:精密製造の第一歩

旋削加工は、回転する材料に対して刃物を当て、不要な部分を削り取ることで目的の形状に仕上げる切削加工の一種です。

この技術は、円柱や円筒形状の部品の加工に特化しており、自動車部品や医療機器、精密機器など、さまざまな産業で幅広く活用されています。

旋削加工とは

旋削加工は、工作機械の一種である「旋盤」を用いて、円柱形や円筒形の部品を加工する切削加工の代表的な方法です。

主に回転する素材(ワーク)に対して刃物を当て、素材を削り取ることで形状を整えます。

旋削は機械加工の中でも最も古く、かつ広く使われている加工方法の一つで、精度の高い部品を作るのに適しています。

旋削加工の特徴は、加工対象の材料を回転させ、刃物を固定または移動させることで材料表面を削りながら形状を作る点にあります。

これにより、外径の整形や内径の穴あけ、端面の平坦化、ねじ切りなど、多様な加工が可能です。

たとえば、自動車のシャフトやベアリングの軸、配管の継手部品など、多くの産業製品で旋削加工が使われています。

旋盤の中心軸に材料を固定し、回転させる間に刃物をワークに接触させることで切削が行われます。

刃物は切削速度や送り速度に合わせて適切に動かされ、不要な材料が削り取られます。

旋削加工は単純な形状から複雑な形状まで対応できるため、量産から試作まで幅広い用途があります。

加工の精度面でも優れており、仕上げ加工ではミクロン単位の寸法精度や高い表面仕上げが実現可能です。

また、NC(数値制御)旋盤やCNC(コンピュータ数値制御)旋盤の普及により、自動化や高精度加工が格段に向上しています。

これにより、複雑形状や高難度の加工も効率良く行えるようになりました。

一方で、旋削加工は回転対称の形状に限られるという制約がありますが、その分専用機械の操作技術や加工条件の最適化が求められ、熟練技術者のスキルも重要です。

適切な刃物の選択や切削条件の設定は、品質と効率の向上に直結します。

まとめると、旋削加工とは「回転する材料に刃物を当てて削る」ことで精密な円筒形状や複雑な形状を作り出す加工技術であり、多くの製造現場で基幹的な役割を果たしている技術です。

旋削加工の歴史と発展

旋削加工は古代から存在している加工技術の一つで、その起源は紀元前にまで遡ります。

最も原始的な形態は「手回し旋盤」と呼ばれるもので、木の棒や石の素材を手で回転させながら刃物で削るという方法でした。

これは主に木工品の加工に使われていましたが、徐々に金属加工にも応用されるようになりました。

中世に入ると、脚踏み式の旋盤が発明され、作業者が足でペダルを踏むことで材料を回転させる方式が普及しました。

これにより回転速度の安定性と作業効率が向上し、より複雑な形状の加工が可能になりました。

この時期に鉄製の刃物も発達し、加工できる材料や精度が飛躍的に改善されました。

産業革命期(18世紀後半から19世紀)になると、蒸気機関などの動力を利用した旋盤が登場し、大量生産が可能となりました。

特に、アメリカのイライシャ・グラントが開発した「自動旋盤」は、高速で大量の部品を作るための革命的な機械で、今日の旋削加工の基礎を築きました。

この時代には、精密機械や自動車産業の発展とともに旋削加工技術も急速に進化しました。

20世紀後半には、NC(数値制御)旋盤が登場し、コンピュータ制御によって加工精度と生産効率が飛躍的に向上しました。

特にCNC(コンピュータ数値制御)旋盤はプログラムに基づき複雑な形状の部品を自動的に加工できるため、航空機、医療機器、自動車など高精度を要求される分野で不可欠な技術となりました。

近年では、IoTやスマートファクトリー技術の導入により、旋削加工のデータをリアルタイムで収集・分析し、加工条件の最適化や異常検知を行う取り組みも進んでいます。

これにより加工の品質向上や生産の効率化がさらに加速しています。

このように旋削加工は、手作業から動力利用、そして高度な数値制御へと発展しながら、製造業の根幹を支える重要な加工技術として現代に至っています。

今後もAIやロボティクスの技術と融合し、より高度で柔軟な加工が期待されています。

旋削加工のメリットとデメリット

旋削加工は、金属加工や機械部品の製造において非常に重要な位置を占める加工方法ですが、すべての加工に万能というわけではありません。

ここでは、旋削加工の代表的なメリットとデメリットを整理して解説します。

【旋削加工のメリット】

1. 高精度な加工が可能

旋削加工は、寸法精度や円筒度、同心度といった幾何精度を高いレベルで実現できる加工です。

特にCNC旋盤を使えば、ミクロン単位の精度で加工が可能であり、回転体の部品や軸類など、正確な円形・円筒形を必要とする部品に最適です。

2. 表面仕上げが良好

加工条件を適切に設定することで、優れた表面粗さ(Ra)を得ることができます。

仕上げ工程では鏡面に近い仕上がりも可能で、後工程の研磨を省略できる場合もあります。

3. 多様な材質に対応できる

鉄、アルミ、ステンレス、銅合金などの金属はもちろん、POMやPEEKといった工業用樹脂も加工可能です。

これにより、多種多様な用途の部品製造に対応できます。

4. 自動化と量産に強い

NC旋盤やCNC旋盤を使うことで、連続運転や無人運転が可能になります。

プログラムによる制御で安定した品質が得られるため、大量生産においても高い再現性と生産性を両立できます。

5. 工程の簡素化

素材を回転させながら加工を行うため、ワークを固定するチャッキングが一方向で済むことが多く、段取り替えが比較的シンプルです。

これにより、作業効率の向上につながります。

【旋削加工のデメリット】

1. 回転対称形状に限定される

旋削加工は、原則として回転軸を中心とした対象形状の加工に特化しています。

角材や非対称形状の部品には向かず、フライス加工など他の加工法が必要となることがあります。

2. 加工対象サイズに制約がある

旋盤にはチャックサイズや主軸トルクに制限があるため、加工できるワークの長さや直径に限界があります。

特に長尺物や大型部品の加工には専用の大型旋盤が必要です。

3. 切削屑(スワーフ)の処理が必要

旋削加工では大量の切粉が発生します。

材料の種類によっては長く巻き付く切粉(ナガモノ)が生じ、工具やワークへの干渉、火災リスクもあるため、適切な切粉処理やクーラントの管理が不可欠です。

4. 加工音や振動の発生

特に高回転での粗加工や硬い材料の加工時には、機械振動(チャタリング)が発生しやすく、加工面にビビリ跡が残ることがあります。

振動は工具寿命の低下にもつながります。

5. 熟練技術者の存在が品質を左右する

NCやCNCによる自動化が進んだとはいえ、刃物選定、段取り、初期調整などは熟練の技術者の経験が品質に大きく影響します。

技能の継承が課題となる現場も少なくありません。

このように、旋削加工は高精度・高効率な加工を実現できる一方で、対象形状や作業環境に制約があることも理解しておく必要があります。

これらの特徴を踏まえ、他の加工方法との使い分けや工程設計を行うことが、製品の品質と生産性の両立に重要です。

旋削加工の機械と工具

旋盤の種類と特徴

旋削加工を行うための代表的な工作機械である「旋盤」には、加工内容や作業環境に応じてさまざまな種類があります。

ここでは主要な旋盤の種類とその特徴を紹介します。

1. 汎用旋盤(汎用機)

汎用旋盤は、手動操作を基本とする旋盤で、長年にわたり機械加工の現場で使用されてきた定番の機械です。

作業者がハンドルを操作しながら刃物を当てて加工を行うため、熟練の技術が必要とされます。

小ロットの試作や単品加工、複雑な調整が求められる現場で重宝されています。

特徴:

・加工の自由度が高く、特殊な形状にも対応可能

・作業者の技術力が品質に直結する

・NC化されていないため自動運転は不可

2. NC旋盤(数値制御旋盤)

NC旋盤は、数値制御によって刃物の移動や送り速度を制御する旋盤です。

汎用旋盤よりも安定した品質で繰り返し加工が可能で、小~中ロットの生産に適しています。

プログラムにより加工条件を設定できるため、熟練技術者でなくても一定の品質を保つことができます。

特徴:

・数値制御で再現性が高い

・操作が比較的簡単で省力化が可能

・加工形状や工具交換には制限がある場合もある

3. CNC旋盤(コンピュータ数値制御旋盤)

NC旋盤をさらに進化させたもので、コンピュータによって複雑な加工動作を制御します。

複数の工具を自動で切り替えたり、高速で連続運転を行ったりできるため、大量生産や複雑な形状の部品加工に最適です。

近年ではIoT連携や自動化設備との統合も進んでおり、スマートファクトリーの中核を担う機械といえます。

特徴:

・プログラムによる高精度な自動加工が可能

・工具交換や段取り替えの自動化に対応

・高価で高度な保守管理が必要

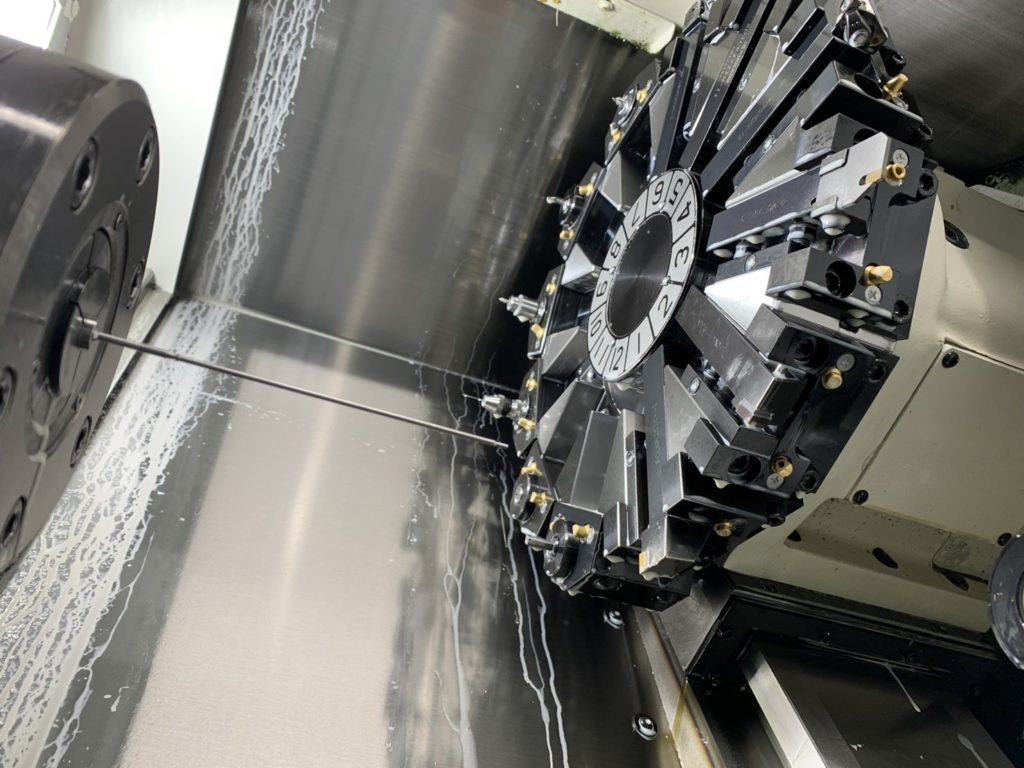

4. タレット旋盤

タレット旋盤は、複数の工具を取り付けたタレット(回転式の工具台)を備えた旋盤です。

工具交換の時間を大幅に短縮でき、加工工程の簡素化と効率化に優れています。

特に量産部品の加工において、そのスピードと再現性は非常に有効です。

特徴:

・工具の自動切り替えで加工時間を短縮

・一連の加工を一台で完結可能

・機構が複雑でメンテナンスに注意が必要

5. 複合加工機(複合旋盤)

複合加工機は、旋削加工に加えてミーリング(フライス加工)や穴あけ、タップ加工などの機能を統合した高機能旋盤です。

ワークを1回チャッキングするだけで、複数の加工工程を一度に行えるため、段取り時間や搬送コストの削減に大きく貢献します。

特徴:

・ワンチャックで多工程加工が可能

・加工精度のバラツキを抑えやすい

・初期投資が高く、プログラミングも複雑

このように、旋盤には用途や目的に応じて様々な種類が存在します。

小ロットの多品種加工には汎用旋盤やNC旋盤、大量生産や高精度加工にはCNC旋盤や複合加工機が適しています。

自社の加工内容や生産体制に応じて、最適な旋盤を選定することが、効率的なものづくりにつながるのです。

主な構成要素とその役割

旋盤は一見シンプルに見える機械ですが、精密な加工を実現するために、多くの部品が機能的に組み合わさっています。

ここでは、旋盤を構成する主要な要素と、それぞれの役割について解説します。

【1. 主軸(スピンドル)】

主軸は、ワーク(加工対象)を回転させる心臓部です。

通常、主軸の先端にチャックが取り付けられ、ワークをしっかりと把持した状態で高速回転させます。

主軸の回転精度が加工精度に直結するため、ベアリングの剛性やバランスが非常に重要です。

・高速回転でもブレが少ない設計が求められる

・回転数は加工材質や切削条件によって調整可能

【2. チャック】

チャックは、ワークを固定するための装置で、三つ爪チャックが一般的です。

自動締付けタイプやエアチャック、油圧チャックなどもあり、ワークの形状や加工条件に応じて最適な方式が選ばれます。

・円筒形状に最適な三つ爪チャックが主流

・四つ爪チャックやコレットチャックは特殊用途に対応

【3. 心押台(テールストック)】

長尺ワークの加工時などに、ワークの端を支える装置です。

特に細長い部品では、回転中にたわみや振動が発生しやすいため、心押台による支持で加工の安定性が向上します。

・センタードリルやローレット加工の支持にも活用

・移動式で、ワーク長に応じた位置調整が可能

【4. 刃物台(刃物ホルダー/タレット)】

切削工具(バイト)を保持する部分で、加工内容に応じて複数の工具が装着されます。

NCやCNC旋盤では、タレット型と呼ばれる回転式の工具台が採用され、自動で工具を切り替えることが可能です。

・工具の種類や角度により加工内容を柔軟に対応

・自動工具交換(ATC)に対応する機種もある

【5. スライド機構(送り機構)】

バイトを前後左右に移動させる機構で、X軸(径方向)とZ軸(長手方向)の2軸が基本構成です。

NC旋盤ではこの動きをサーボモーターで制御し、指定された切削パスを正確にトレースします。

・精密送りが可能なボールねじやリニアガイドを採用

・切込み深さや送り速度の微調整が加工品質に直結

【6. ベッド】

旋盤全体を支える基礎構造で、主軸、刃物台、心押台などすべての構成要素が取り付けられる土台部分です。

剛性や振動吸収性が求められ、主に鋳鉄など高剛性素材で作られています。

・加工時の振動を抑え、精度を安定させる役割

・長尺ワーク対応のため、長さ方向の剛性も重要

【7. クーラント装置】

加工中に発生する摩擦熱を冷却し、工具の寿命や加工面の品質を保つための装置です。

切削油やエマルジョンなどのクーラント液をノズルでワークや工具に噴射します。

・熱による寸法変化を抑制

・切粉の排出にも貢献

これらの構成要素が相互に連携し、旋削加工という高精度な加工を可能にしています。

特に、主軸の精度、刃物台の剛性、送り機構の制御精度は、完成品の品質に直結するため、定期的なメンテナンスや精度管理が欠かせません。

旋盤の構造を理解することで、より良い加工条件の設定やトラブル防止につながるのです。

自動化・CNC化の進展

旋削加工の分野では、近年「自動化」と「CNC化(コンピュータ数値制御)」が急速に進展しており、従来の手作業による加工から、効率的で高精度な生産方式へと大きく変化しています。

本項では、その技術的背景と導入メリット、現場への影響について解説します。

【1. CNC化の意味と背景】

CNCとは「Computer Numerical Control」の略で、コンピュータによって加工機械の動きを数値で制御する仕組みを指します。

旋盤にCNCが導入されることで、従来の手作業に頼る加工操作を、あらかじめプログラムされた動作に置き換えることが可能になりました。

その背景には以下のようなニーズがあります。

・技能者不足への対応:熟練工の高齢化と若手人材の不足

・品質の安定化:手作業によるばらつきを抑制

・多品種少量生産:柔軟な段取り替えと再現性

CNC旋盤は、プログラムによって加工内容を記憶・実行するため、誰が操作しても同じ品質の製品が得られるのが最大の強みです。

【2. 自動化の進化】

CNC化に加えて、自動化設備との連携も進んでいます。

特に以下のような機能が導入されています。

・自動工具交換(ATC):複数のバイトやドリルを自動で切り替え

・自動ワーク搬送:ロボットアームやパーツフィーダによる供給・排出

・加工完了後の自動検査:寸法やバリの自動チェックによる品質管理

これにより、段取り作業や検査作業も最小限に抑えられ、夜間の無人運転(ライトアウト加工)も可能になりました。

人手に頼らない生産体制は、24時間稼働による生産性の大幅な向上を実現しています。

【3. プログラミングとCAMの活用】

CNC旋盤の運用には、GコードやMコードと呼ばれるプログラム言語を使って加工条件を指示しますが、近年ではCAD/CAMソフトを活用し、図面データから直接加工プログラムを生成するのが主流になっています。

・CAD:設計図面の作成

・CAM:設計図をもとに切削経路を自動作成し、CNCデータへ変換

これにより、設計と製造がデジタルでスムーズに接続され、人的ミスの削減やリードタイム短縮が可能になりました。

【4. 自動化・CNC化の課題と展望】

ただし、自動化・CNC化にもいくつかの課題があります。

・初期導入コストが高い(CNC旋盤や自動化装置の購入費用)

・プログラムミスによるトラブルのリスク

・熟練技術者による加工ノウハウの継承が困難になる可能性

そのため、技術と人の融合が今後の大きなテーマになります。

たとえば、「自動化された設備をいかに効果的に活用するか」「現場でのトラブル対応力をどう育てるか」といった視点が重要です。

今後は、AIによる異常検知や最適条件の自動設定など、さらなるスマート化が進むと考えられており、旋削加工は“手作業の技術”から“デジタルで最適化されたプロセス”へと進化を続けています。

旋削加工の工程とプロセス管理

旋削加工は、素材を回転させ、バイトと呼ばれる切削工具を当てることで、目的の形状に削り出す加工方法です。

その工程は一見シンプルですが、精度・品質・効率を確保するためには、段取りやプロセス管理が極めて重要です。

ここでは、一般的な旋削加工の流れを、段階ごとに分けて解説します。

【1. 材料の準備】

加工はまず、素材(母材)を準備するところから始まります。

素材には丸棒(シャフト材)や中空パイプ、鋳造・鍛造品などが使われます。

必要に応じて長さを切断したり、表面のサビや酸化皮膜を除去する前処理が行われることもあります。

・素材の種類に応じて、切削条件や工具を調整する必要あり

・曲がりやキズの有無も事前に確認しておくことが重要

【2. セットアップ・芯出し】

素材を旋盤に取り付け、芯(中心)が正確に合っているかを確認する工程です。

特に長尺物では、偏心があると加工精度に大きな影響を与えます。

三つ爪チャックやコレットチャック、必要に応じて心押台を使用し、しっかりと固定します。

・セットアップの正確さが仕上がり精度を左右する

・振れ(同心度ズレ)が大きいと、工具の摩耗や仕上がり面の粗さが増大

【3. 荒加工】

まずは「荒削り」と呼ばれる工程で、大きく削って目的の形状に近づけます。

この段階では高い切削量と速い送り速度で、効率よく不要な材料を除去します。

寸法精度はこの段階ではまだ厳密には求められません。

・工具には耐久性の高い超硬バイトなどが使用される

・加工熱や切粉の排出に注意が必要

【4. 中仕上げ・仕上げ加工】

形状が整ったら、次に寸法精度や表面粗さを求める仕上げ加工を行います。

ここでは送り速度を遅くし、切込みも浅くして慎重に削っていきます。

要求される寸法公差(たとえば±0.01mmなど)に合わせて、微細な調整が必要です。

・工具の摩耗管理が重要(摩耗があると寸法ズレが発生)

・切削油の供給や機械の熱変位も考慮しながら加工

【5. 内径加工・ねじ切り・突切りなど】

製品仕様に応じて、穴あけ(ドリル加工)、内径仕上げ(内バイト使用)、ねじ切り(ネジバイト使用)、突切り(製品を素材から切り離す)などの工程を追加します。

これらは旋削加工の中でも特に精密な技術が求められる工程です。

・ねじ切りではリード長とピッチを厳密に制御

・突切りは工具への負荷が高く、切削条件の最適化が必要

【6. 検査・測定】

加工後は、製品が図面通りに仕上がっているかを確認する検査工程に入ります。

マイクロメーターやノギスでの寸法測定、表面粗さ計による仕上げ面の評価、公差のチェックなどが行われます。

・設計図に示された幾何公差・寸法公差をすべて確認

・製品によっては全数検査または抜き取り検査を実施

このように、旋削加工は「素材→セット→荒加工→仕上げ→特殊加工→検査」という一連の流れを経て完成します。

各工程での丁寧な作業と段取りが、最終的な加工精度や納期、コストに直結します。

特に、荒加工から仕上げへのスムーズな移行や、検査工程での早期不良発見は、製造品質を大きく左右する重要なポイントです。

工程ごとのポイントと注意点

旋削加工においては、各工程ごとに押さえるべき重要なポイントや注意点があります。

これらを理解し実践することが、加工不良の低減や製品品質の安定に直結します。

本項では、一般的な工程に沿って、要点を段階別に整理して解説します。

【1. 素材準備段階のポイント】

最初の段階である素材準備では、使用する母材の真円度・直径・材質の確認が不可欠です。

素材のロットやメーカーによっては、同じ品番でも微妙に特性が異なることがあります。

特に注意すべきは以下の点です。

・素材表面の酸化・サビの有無:切削性に影響

・曲がり(反り)やキズの確認:芯出しが困難になる

・材質による切削条件の調整:たとえばSUSと快削鋼では最適条件が異なる

素材に不具合があると、後工程すべてに悪影響を及ぼすため、受け入れ検査と選別が重要です。

【2. セットアップ・芯出し時の注意】

芯出しとは、素材を旋盤に取り付ける際に、中心軸を主軸と正確に一致させる作業です。

ズレがあると、加工時に振れが生じ、寸法誤差や仕上げ面の粗さに繋がります。

・チャックの締め付けトルク管理:過剰に締めると変形リスク

・ダイヤルゲージでの振れ確認:0.01mm以下が理想

・ロングワークは心押台や定盤支持を併用:たわみ・振動防止

芯出しの精度が低いまま加工に進むと、全体の品質が損なわれるため、時間をかけても丁寧に行うべき工程です。

【3. 荒加工におけるポイント】

荒加工は、効率よく余分な材料を削り取る工程ですが、切削量が大きいため工具への負荷や熱の発生が大きくなります。

・適切な送り速度と回転数:切削条件が粗すぎるとビビリ発生

・切粉の排出性確認:切粉が巻き付くとワーク表面にキズがつく

・工具の摩耗状態管理:工具寿命を超えると寸法精度が悪化

また、荒加工段階でおおよその寸法形状を近づけることが、後工程の仕上げをスムーズにする鍵となります。

【4. 仕上げ加工の注意点】

仕上げ加工では、最終的な寸法精度・表面粗さを決定づけるため、加工条件は非常に繊細になります。

・送り速度は極力低速に:滑らかな切削面を確保

・工具の突き出し長さを短くする:振動を抑え、加工精度を高める

・切削油の適切な供給:冷却と潤滑を両立させることで仕上がり向上

また、ワークの熱膨張も意識して、冷却後に再度測定するなど、寸法管理の工夫が求められます。

【5. 特殊工程(ねじ切り・内径加工・突切り)のポイント】

これらの加工は、それぞれ独自の注意点があります。

・ねじ切り:ピッチの精度が命。送りと回転の同期がズレるとネジ山が破綻

・内径加工:工具が細くなるため、ビビリや逃げ面の干渉に注意

・突切り:工具に大きな負荷がかかるため、センター残りや焼き付きのリスクあり

特に突切りは、工具破損によるワークの飛散事故が発生しやすいので、切削条件を安全マージンで設定することが大切です。

【6. 検査・測定時の注意】

最後の検査工程では、「正しく測る」ことが重要です。

測定器の選定ミスや測定姿勢の不良があると、正確な評価ができません。

・測定器は使用前にゼロ点確認

・温度変化の影響を考慮:加工直後はワークが膨張している可能性あり

・複数回測定・別の人によるクロスチェックも推奨

また、幾何公差(同心度・直角度など)の測定には三次元測定機や専用ゲージが必要な場合もあるため、事前に検査体制を整えておくことも重要です。

このように、旋削加工では各工程における“ちょっとした差”が、最終的な製品の品質を大きく左右します。

精度の高い加工を行うには、工程ごとに最適な条件を見極め、確実な作業を積み重ねていくことが不可欠です。

旋削加工が活躍する業界と製品例

旋削加工は、材料を回転させながら切削工具で削る基本的な切削加工のひとつであり、非常に幅広い分野で活用されています。

特に「回転対称形状」が求められる部品の加工において、その真価を発揮します。

この項では、旋削加工がどのような業界で、どのような製品に使われているかを具体的に紹介します。

【自動車業界】

旋削加工は自動車部品の製造に欠かせない加工方法です。

エンジン周辺のクランクシャフトやカムシャフト、ピストンなどの動力系部品はもちろん、ブレーキディスクやホイールハブ、ボールジョイントといった足回りの部品にも用いられます。

これらは高い同心度や表面粗さが求められるため、旋削加工が最適です。

特にCNC旋盤による高精度かつ大量生産が実現されており、自動化ラインとの親和性も高いことから、自動車製造における基幹工程のひとつとなっています。

【航空宇宙・防衛産業】

航空機やロケットなどの分野では、高精度かつ高強度の部品が求められます。

タービンブレードの根元部やベアリングハウジング、推進系の回転部品など、耐熱・耐圧・耐腐食性のある特殊金属(チタン合金、インコネル、ステンレス鋼など)の旋削加工が必要とされます。

これらの材料は難削材であるため、専用の切削工具や切削条件、クーラント制御などが要求されます。

最先端では、5軸複合加工機による一貫加工も取り入れられています。

【医療機器業界】

旋削加工は医療機器の分野でも重要です。

特に整形外科用のインプラント(骨ネジ・関節部品)や手術用器具のシャフト部分など、精密で安全性の高い加工が求められる場面で使用されます。

近年ではチタンやPOM(ポリアセタール)といった生体適合性の高い材料も対象となっており、精密CNC旋盤を用いてミクロン単位の加工を実現しています。

また、少量多品種にも対応できることから、オーダーメイド医療部品の製造にも適しています。

【電子機器・通信機器業界】

電子部品のコネクタやシャフト、アンテナ部品など、微細加工が必要な部品にも旋削加工は利用されます。

特に真鍮や銅、アルミニウムなどの導電性金属を使った精密部品加工では、NC自動盤や小型CNC旋盤が活躍します。

これらの加工は高い寸法精度と安定したバリレス加工が求められるため、工程管理が重要です。

【一般産業機械・工作機械部品】

ポンプ、モーター、ギア装置、油圧シリンダーなど、あらゆる産業機械に旋削加工部品が含まれます。

中でもシャフト、スリーブ、ベアリング部品などの円筒形状部品は、旋削加工によって高い真円度・同軸度を確保する必要があります。

工作機械においても、スピンドルやチャック部など多くの回転系パーツが旋削で製作されています。

【まとめ】

旋削加工は、そのシンプルな加工原理にもかかわらず、多種多様な産業に応用されており、私たちの生活を支えるさまざまな製品に不可欠な加工技術です。

大量生産から高精度少量品、さらには難削材や微細加工にも対応できる汎用性の高さは、今後の製造業においても変わらぬ重要性を持ち続けるでしょう。

旋削加工品の見積り依頼ならアスクへ

試作品や小ロットの加工も大歓迎!

特に手のひらサイズの部品製作を得意としています。

アスクなら、試作品のお見積もりが最短1時間で可能!!

お気軽にお問い合わせください。

試作全国対応!

簡単・最短1時間お見積り

※こちらの記事はAIを参照して記事作成しております。

正しい情報かどうかは保証しかねますので、ご自身でお調べいただくようお願いします。